Trong gia công chính xác và kỹ thuật, có nhiều dạng lỗ khác nhau rất quan trọng trong việc sản xuất các bộ phận. Các lỗ đối diện và lỗ đốm có vẻ giống nhau nhưng chúng được sử dụng trong các ứng dụng khác nhau trong gia công CNC. Bài viết này nhằm mục đích so sánh và đối chiếu các lỗ trên bề mặt và lỗ khoan đối diện cũng như cách chúng được áp dụng trong nguyên công gia công CNC.

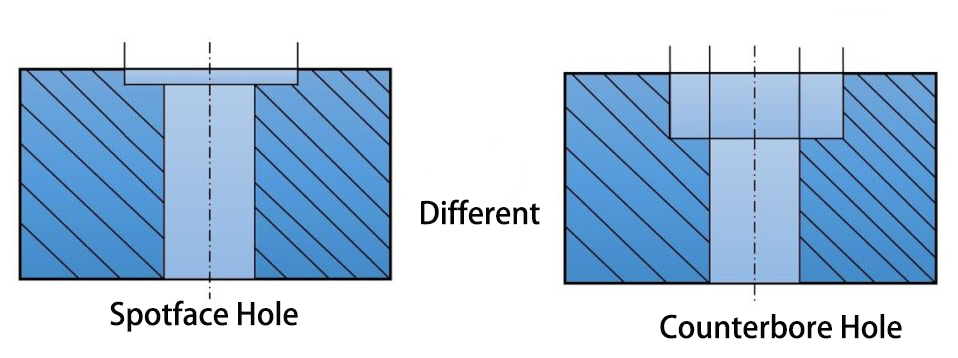

Lỗ mặt đốm, hay mặt đốm, được tạo ra để mang lại bề mặt phẳng và nhẵn tại một điểm phôi cụ thể. Trong khi các lỗ đối diện sâu hơn nhằm mục đích tạo ra một lỗ cho đầu vít hoặc bu lông, thì các mặt điểm không sâu như thế này nhưng đủ để tạo ra một bề mặt phẳng cho dây buộc. Túi hình trụ tương đối nông, giống như chiếc cốc này đảm bảo rằng các bộ phận như đầu bu lông, đai ốc hoặc vòng đệm được đặt đúng vị trí và tiếp xúc hoàn toàn với phôi.

Mặt khác, lỗ đối diện là một lỗ phẳng hình trụ được làm xung quanh lỗ vít hoặc lỗ buộc. Phần lõm này cho phép đầu của dây buộc ngang bằng hoặc bên dưới bề mặt làm việc của chi tiết để nó không cản trở các hoạt động hoặc tính thẩm mỹ tiếp theo. Các lỗ đối diện sâu hơn nhờ loại dây buộc để làm cho phần đầu ngang bằng với bề mặt trong khi vẫn duy trì được hình dáng cấu trúc. Trong sản xuất CNC, việc tạo lỗ thí điểm thường bắt đầu bằng mũi khoan chính xác, ví dụ: mũi khoan 3mm. Sau đó, một máy cắt lỗ khoan sẽ tạo ra lỗ khoan có kích thước theo yêu cầu, chẳng hạn như độ sâu 5 mm và đường kính 10 mm. Như trong trường hợp gia công CNC, một công cụ phay ngón đối diện được sử dụng. Công cụ này trước tiên khoan các phần mũi khoan, thường ở góc vuông. Sau đó, nó tạo ra lỗ dẫn hướng trong khi vẫn giữ dung sai độ sâu ở mức ±0. 05 mm. Điều này rất hữu ích trong việc cải thiện độ chính xác của hoạt động gia công.

Hãy thảo luận về sự khác biệt dựa trên các yếu tố nhất định

Mỗi loại lỗ bao gồm các phần hình trụ đồng tâm để gắn các đầu và thân của ốc vít. Các lỗ đối diện sâu hơn và được chế tạo đặc biệt để chứa các đầu của ốc vít bên dưới bề mặt nhằm giảm các vấn đề nhô ra. Mặt khác, các lỗ trên bề mặt không sâu lắm và được thiết kế để tạo ra bề mặt phẳng và không làm cho đầu dây buộc chìm quá sâu.

Chức năng chính của các mặt phẳng là cung cấp một mặt phẳng và thậm chí cả mặt phẳng cho các ốc vít, điều này rất cần thiết cho sự ổn định của vị trí và tải trọng của các bộ phận. Mặt khác, các lỗ đối diện được sử dụng để tạo ra phần đầu chìm của dây buộc nhằm nâng cao khả năng lắp ráp và hình thức.

Mặc dù cả hai đều có khả năng được tạo ra thông qua gia công chính xác, nhưng các mặt điểm phải có bề mặt hoàn thiện mịn để các bộ phận có thể nằm đúng vị trí. Lỗ đối, là loại mũi khoan chìm, là loại mũi khoan ít đòi hỏi nhất trong việc nhấn mạnh hình dáng bên ngoài của phần mũi khoan của phôi.

Spotfaces được áp dụng khi có yêu cầu về độ khít và khóa chặt của hai bộ phận, chẳng hạn như trong ô tô hoặc thiết bị cơ khí. Các lỗ phản được sử dụng khi các ốc vít phải được gắn chìm vào vật liệu, chẳng hạn như trong trường hợp vỏ điện tử hoặc lắp ráp đồ nội thất.

Vì vậy, các kỹ sư và nhà sản xuất nên hiểu sự khác biệt giữa các lỗ đối diện và lỗ đối diện. Việc lựa chọn loại lỗ hoàn thành mục đích, độ tin cậy và tính thẩm mỹ của các bộ phận gia công trong các ngành công nghiệp khác nhau.

Sự khác biệt đáng kể khác giữa lỗ mặt và lỗ đối diện là độ hoàn thiện bề mặt. Nhìn chung, cả hai loại lỗ này đều tạo ra các mặt phẳng phẳng, thậm chí lõm cho ốc vít. Tuy nhiên, các lỗ Spotface mang lại bề mặt hoàn thiện tốt hơn các lỗ khác. Công dụng chính của mặt đốm là tạo ra một bề mặt phẳng để gắn vào nhằm tạo áp lực thích hợp cho việc kẹp nhằm mang lại bề mặt nhẵn.

Mặt khác, các lỗ đối diện có thể có thành thô nhưng điều này không gây bất lợi gì. Mục đích chính của lỗ khoan đối diện là để đảm bảo rằng đầu của dây buộc nằm bên dưới bề mặt vật liệu được nối với độ sâu đủ để đạt được bề mặt nhẵn. Tuy nhiên, bề mặt này sẽ không mềm như bề mặt đốm.

Các dấu hiệu được sử dụng để xác định các lỗ trên bề mặt và lỗ khoan trong bản vẽ kỹ thuật là rất cần thiết để mô tả đặc điểm và kích thước của chúng. Các lỗ ở mặt vết được đánh dấu bằng chữ 'SF' bên trong một dấu hiệu giống với dấu hiệu lỗ khoan theo ASME Y14. 5 tiêu chuẩn.

Các lỗ đối diện được ký hiệu bằng ký hiệu ‘⌴’ trên bản vẽ cơ khí. Mặt khác, ký hiệu này không chỉ thể hiện lỗ khoan mà còn thể hiện độ sâu, đường kính rất cần thiết trong quá trình gia công khu vực lỗ phản.

Các ký hiệu tiêu chuẩn hóa này biểu thị các yêu cầu đối với kỹ sư và thợ máy để tạo ra các vùng phẳng hoặc lõm cho ốc vít trong các bộ phận gia công.

● Thông thường, các lỗ bề mặt được xử lý bằng dao phay cuối CNC và các công cụ vát điểm được sử dụng khi chế tạo khuôn.

Công cụ và quy trình:

● Lựa chọn dao phay ngón phù hợp (ví dụ, dao phay ngón cacbua).

● Các công cụ cụ thể được sử dụng trong quy trình tạo vết (máy cắt tạo vết).

● Phần mềm CAM để tạo ra các đường dẫn dao có thể hỗ trợ điều chỉnh độ sâu và độ hoàn thiện của dụng cụ cắt.

● Các thiết bị như micromet và thước cặp được sử dụng để đo kích thước của các bộ phận.

● Các lỗ đối diện thường được Gia công bằng cách khoan và doa với sự trợ giúp của máy khoan cnc và các công cụ doa.

Dụng cụ và thiết bị:

● Máy cắt đối diện là các phi công được thiết kế để sử dụng với các cuộc khoan thí điểm và kiểm soát độ sâu.

● Máy phay CNC có độ chính xác cao, chẳng hạn như máy phay CNC Haas.

● CMM để đo lường và kiểm tra các lỗ đối diện.

Trong gia công CNC, mục đích của các lỗ ở mặt đối diện và mặt đối diện là khác nhau và tùy theo yêu cầu cụ thể. Các lỗ đối diện được sử dụng khi đầu của dây buộc cần được chìm vào bộ phận để bề mặt vẫn phẳng hoặc khi đầu của dây buộc cản trở các bộ phận khác. Điều này rất hữu ích trong trường hợp các bộ phận phải được lắp khít nhau hoặc một bộ phận phải trượt lên trên bộ phận kia vì lỗ khoan ngăn cản sự can thiệp.

Mặt khác, các lỗ mặt đốm nhằm mục đích tạo ra bề mặt phẳng trên các phần gồ ghề hoặc cong của phôi. Điều này rất hữu ích để định hướng các chốt định hướng một cách chính xác và chắc chắn, đặc biệt là trên các bề mặt không bằng phẳng hoặc không đều. Việc xử lý điểm là rất quan trọng để đạt được mức áp suất kẹp phù hợp và định vị chính xác các chốt trên bề mặt của các bộ phận, có thể có độ nhám khác nhau.

Mặc dù các lỗ ở mặt đối diện và lỗ đối diện có vẻ giống nhau, nhưng sự khác biệt của chúng về độ sâu, độ hoàn thiện bề mặt, ký hiệu và cách sử dụng trong gia công CNC khiến mỗi loại trong số chúng đều phù hợp với các nhiệm vụ cụ thể. Do đó, điều cần thiết là phải hiểu những điểm khác biệt này để xác định loại lỗ phù hợp tùy theo nhu cầu gia công.

Máy CNC có thể tạo ra nhiều loại lỗ khác nhau và mỗi loại được sử dụng trong các hoạt động cơ khí theo những cách khác nhau. Hãy khám phá chi tiết các loại lỗ này;

Lỗ mù là các túi hình trụ được khoan vào phôi mà không xuyên qua phôi. Chúng đơn giản trong các thao tác buộc hoặc chế tạo trục, được sử dụng trong các hoạt động cơ khí. Việc khoan chính xác mang lại kích thước và hướng thích hợp để bu lông hoặc ghim có thể giữ các bộ phận ở đúng vị trí. Điều này rất hữu ích trong việc tạo ra độ cứng kết cấu của các cụm lắp ráp.

Các lỗ xuyên được sử dụng để tạo đường đi cho bu lông, chốt hoặc trục xuyên qua toàn bộ độ dày của vật liệu. Vị trí thích hợp của thiết bị là rất quan trọng trong việc xây dựng và sử dụng nó. Những lỗ này là điển hình của thiết kế chịu tải và được yêu cầu để hoàn thiện bề mặt tốt trên các bộ phận.

Các lỗ mù được tạo ra ở độ sâu xác định trước mà không xuyên qua vật liệu. Chúng cung cấp những nơi để bắt vít một cách ẩn giấu và cải thiện độ phẳng cũng như chất lượng bề mặt. Độ sâu của lỗ khoan phải được kiểm soát bởi các thông số kỹ thuật thiết kế để các ốc vít không bị hở làm ảnh hưởng đến sự an toàn của phương tiện trong sản xuất ô tô hoặc máy bay trong trường hợp ngành hàng không.

Các lỗ mũi khoan thường được khoan bằng côn sao cho các đầu hình nón của ốc vít có thể ngang bằng với bề mặt. Những lỗ này nâng cao chất lượng hoàn thiện bề mặt và dễ dàng lắp ráp các bộ phận tương ứng. Gia công phải được thực hiện theo đúng hình dạng hình nón và độ sâu chính xác. Lỗ chống chìm được ứng dụng rộng rãi trong quá trình xây dựng và ghép nối nhằm cải thiện hình thức và công năng của sản phẩm.

Lỗ côn là những lỗ được tạo thành dạng hình nón và chúng có kích thước tăng dần từ đầu này đến đầu kia của lỗ; chúng được sử dụng cùng với ốc vít hoặc phụ kiện côn để bắt vít chặt. Nó cung cấp khả năng tiếp xúc và vị trí tốt, điều này rất quan trọng trong sản xuất ô tô và máy bay. Các lỗ này căn chỉnh các bộ phận một cách chính xác và truyền tải trọng cần thiết để nối các bộ phận khác.

Độ sâu của các mặt vát và các lỗ đối diện có ý nghĩa quan trọng đối với khả năng vận hành gia công CNC. Các lỗ đối diện thường sâu hơn, thậm chí đôi khi có độ sâu tương đương với đầu của dây buộc. Điều này giúp đầu dây buộc có thể ngang bằng hoặc thấp hơn một chút so với bề mặt vật liệu, do đó mang lại vẻ ngoài gọn gàng và hiệu quả. Điều này đặc biệt quan trọng trong trường hợp hình dáng của đối tượng cùng với hoạt động của nó là quan trọng.

Mặt khác, các mặt đốm hơi lõm xuống và thường không sâu hơn 0,005 inch hoặc sâu 5mm. Mục đích chính của chúng là tạo ra một bề mặt phẳng để đầu dây buộc có thể tựa vào mà không bị chìm hoàn toàn. Đây là độ sâu nhỏ cần thiết để đảm bảo vị trí chính xác của ốc vít và bề mặt bằng phẳng để có thể thực hiện lắp đặt.

Một số yếu tố thiết kế được các kỹ sư xem xét khi họ lựa chọn giữa mặt điểm và lỗ đối diện trong gia công CNC. Đó là nhu cầu về một bề mặt phẳng, những hạn chế về lắp ráp và lớp phủ trên các bề mặt không đều. Việc lựa chọn phụ thuộc vào yêu cầu của dự án và mục tiêu cần đạt được liên quan đến chức năng và thẩm mỹ.

Bảng 1. Bảng so sánh tính năng

Tính năng | Spotface | đối diện |

Độ sâu | Nông, dưới 5 mm | Sâu hơn, phù hợp với chiều cao đầu dây buộc |

Hình dạng | Hình trụ đơn giản có đáy phẳng | Hình trụ có cấu hình bậc thang |

Biểu tượng chú thích | Sử dụng ký hiệu đối trọng có chữ "SF" bên trong | Chỉ sử dụng biểu tượng đối trọng |

Chức năng | Cung cấp bề mặt bằng phẳng cho đầu dây buộc | Đầu buộc lõm hoàn toàn |

Ứng dụng | Thích hợp cho các bề mặt không bằng phẳng | Lý tưởng cho vẻ ngoài phẳng hoặc lõm |

Tùy thuộc vào yêu cầu, cả mặt vát và mặt đối diện đều có thể được thực hiện thủ công hoặc bằng phay CNC.

Phay thông thường sử dụng máy phay và các công cụ cắt để tạo ra các đặc điểm như mặt phay và lỗ đối diện. Điều này chậm hơn so với phay CNC nhưng phù hợp cho sản xuất quy mô nhỏ vì không tốn kém. Dễ dàng thiết lập và dễ dàng thay đổi; do đó, đây là lựa chọn lý tưởng khi độ chính xác và lợi nhuận cao không phải là yếu tố then chốt.

Phay thủ công được chọn vì chi phí thấp và tính linh hoạt, khiến nó trở nên lý tưởng cho sản xuất quy mô nhỏ. Tuy nhiên, độ chính xác phụ thuộc vào kỹ năng của người vận hành và có thể thấp hơn so với phay CNC về mặt năng suất.

phay CNC là một quá trình sử dụng điều khiển số bằng máy tính để điều khiển các máy được sử dụng để cắt hoặc loại bỏ vật liệu khỏi phôi với độ chính xác cao. Quá trình tự động này thường mang lại dung sai tốt, có thể nhỏ tới 0,0004 inch. Phay CNC khá hữu ích trong việc tạo hình dạng, đường cắt và hoàn thiện trên các mặt đốm và mặt đối diện. Phay CNC chính xác hơn và cho tốc độ sản xuất và hoàn thiện bề mặt tốt hơn so với các phương pháp thông thường. Mặc dù máy CNC đắt tiền và cần người vận hành chuyên nghiệp nhưng chúng là phương pháp sản xuất chất lượng và chính xác nhất.

Do đó, phay thủ công được ưa chuộng trong một số nguyên công vì nó rẻ hơn và linh hoạt hơn. Tuy nhiên, phay CNC chính xác hơn và nhanh hơn trong việc tạo ra các mặt phay và lỗ đối diện. Việc lựa chọn kỹ thuật áp dụng phụ thuộc vào yêu cầu của dự án, chi phí và số lượng sản phẩm cần sản xuất.

Các lỗ đối diện và các mặt điểm là những yếu tố quan trọng trong việc tạo ra các hình dạng và hệ thống con. Các kỹ sư và nhà sản xuất phải biết sự khác biệt giữa các ký hiệu được áp dụng trong kỹ thuật và các ký hiệu được áp dụng trong gia công.

Q1. Công dụng của lỗ Spotface là gì?

Các lỗ mặt đốm tạo ra các bề mặt phẳng mà trên đó các đầu của ốc vít như bu lông hoặc đai ốc có thể chịu lực để vừa khít.

Q2. Trong trường hợp nào thì khoan lỗ đối diện là phù hợp?

Các lỗ đối diện được sử dụng khi các đầu của ốc vít phải được khoan bên dưới bề mặt để ngăn chúng xâm nhập hoặc đạt được độ hoàn thiện phẳng trong các kết cấu.

Q3. Các loại lỗ mặt và lỗ đối diện được thể hiện trên bản vẽ kỹ thuật như thế nào?

Các lỗ mặt đốm được xác định bằng 'SF' và được ghi trong ký hiệu lỗ khoan đối diện, và các lỗ đối diện được xác định bằng '⌴' với kích thước chiều sâu và đường kính.

Q4. Quy trình gia công nào có thể được sử dụng để tạo ra các lỗ ở mặt đối diện và mặt đối diện?

Do kích thước chính xác và độ nhám bề mặt, phay và khoan CNC được sử dụng thường xuyên trong sản xuất lỗ đối diện và lỗ đối diện.