Phay rãnh là một trong những hoạt động gia công CNC được sử dụng phổ biến nhất để tạo các rãnh, rãnh và rãnh then chính xác trong các linh kiện ô tô, hàng không vũ trụ, sản xuất khuôn mẫu và kỹ thuật nói chung. Cho dù gia công nhôm, thép không gỉ hay thép tôi, kết quả phụ thuộc rất nhiều vào việc lựa chọn đúng dao phay rãnh, dao phay đầu cacbua nguyên khối, dao phay có thể lập chỉ mục và một trung tâm gia công CNC ổn định. Với các thông số cắt, chiến lược đường chạy dao và độ cứng của máy phù hợp, phay rãnh có thể đạt được dung sai chặt chẽ hơn, bề mặt hoàn thiện mịn hơn và tuổi thọ dao dài hơn. Trong hướng dẫn này, chúng tôi sẽ khám phá các công cụ phay rãnh, kỹ thuật gia công, giải pháp khắc phục sự cố và cách các máy CNC tiên tiến—như trung tâm gia công đứng Yangsen và hệ thống gia công 5 trục—mang lại hiệu suất vượt trội và tính nhất quán trong các ứng dụng gia công rãnh.

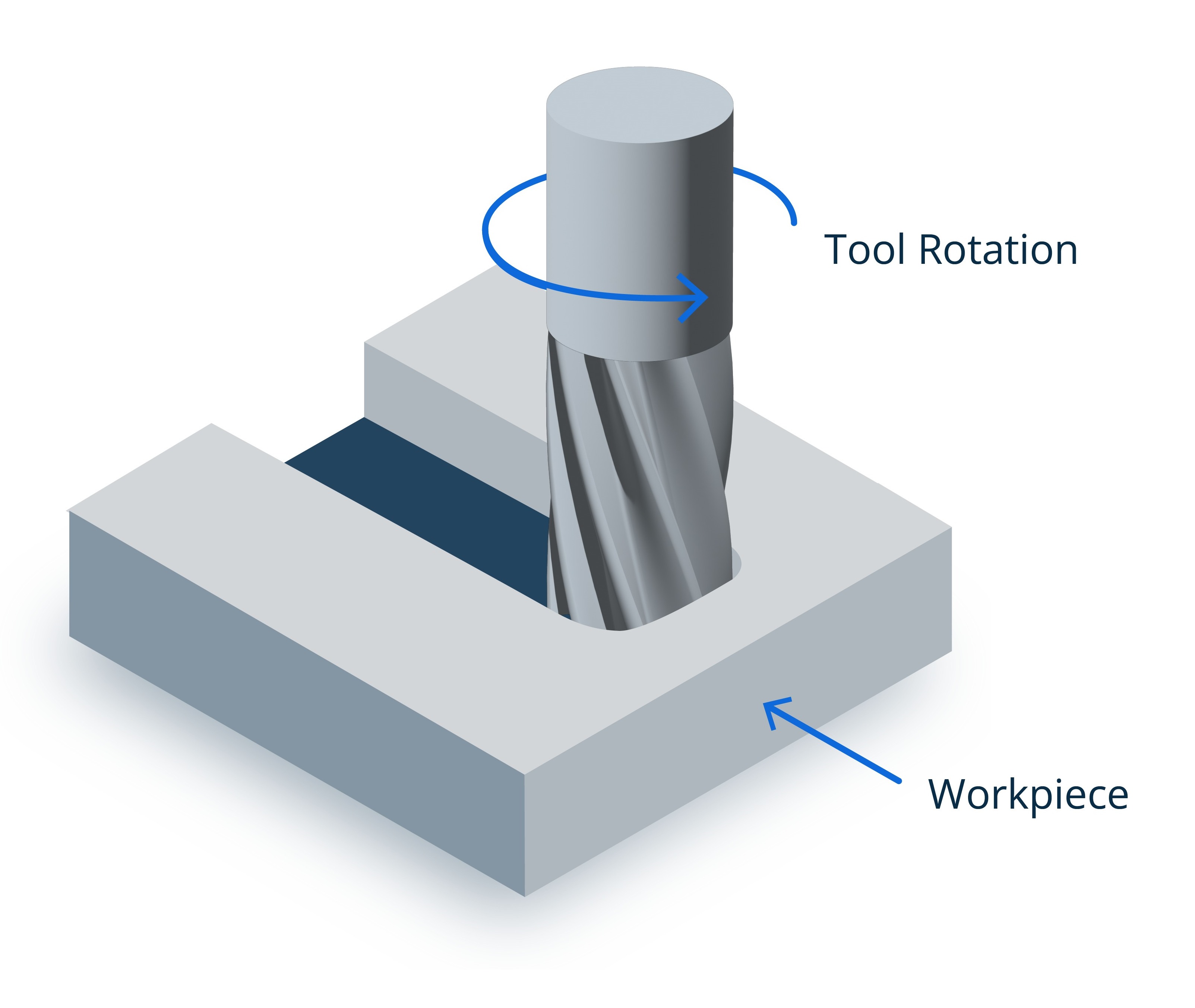

Phay khe là một quá trình gia công được sử dụng để loại bỏ vật liệu và tạo kênh, rãnh hoặc rãnh then trên phôi bằng cách sử dụng Máy phay CNCKhông giống như phay mặt hay phay cạnh, phay rãnh tiếp xúc với toàn bộ chiều rộng của dao, nghĩa là dao được bao quanh bởi vật liệu trong quá trình cắt. Điều này khiến gia công rãnh đòi hỏi khắt khe hơn về độ cứng của dao, khả năng thoát phoi và độ ổn định gia công.

Các khe có thể thay đổi về độ sâu, chiều rộng và hình dạng tùy theo yêu cầu ứng dụng. Các loại phổ biến bao gồm rãnh then cho trục, rãnh chữ T cho đồ gá máy, rãnh mù và các rãnh sâu, hẹp, chính xác thường thấy trong khuôn mẫu và các linh kiện hàng không vũ trụ. Phay rãnh được sử dụng rộng rãi trong các bộ phận yêu cầu chức năng căn chỉnh, điều khiển chuyển động hoặc khóa cơ học.

Do các vật liệu khác nhau phản ứng khác nhau dưới tác động của lực cắt, việc đạt được độ chính xác phụ thuộc vào việc lựa chọn đúng dao phay rãnh, dao phay đầu carbide nguyên khối hoặc dao phay lập phương, cũng như áp dụng tốc độ cắt, tốc độ chạy dao và chiến lược đường chạy dao chính xác. Khi được thực hiện đúng cách, phay rãnh cho phép các nhà sản xuất đạt được dung sai kích thước có độ chính xác cao và độ lặp lại nhất quán, đặc biệt là khi được thực hiện trên trung tâm gia công CNC hoặc hệ thống gia công 5 trục ổn định và cứng vững.

Lựa chọn dụng cụ cắt phù hợp là một trong những yếu tố quan trọng nhất để đạt được độ chính xác và hiệu quả trong phay rãnh. Hình dạng rãnh, độ cứng vật liệu và điều kiện gia công khác nhau đòi hỏi hình dạng dao và vật liệu dụng cụ khác nhau. Các giải pháp dụng cụ được sử dụng phổ biến nhất cho phay rãnh bao gồm dao phay đầu carbide nguyên khối, dao phay có thể lập chỉ mục và dao phay chuyên dụng cho rãnh như dao phay rãnh khóa và rãnh chữ T.

Dao phay đầu cacbua nguyên khối lý tưởng cho việc phay rãnh có độ chính xác cao trên các vật liệu cứng hơn như thép không gỉ, thép hợp kim và titan. Chúng có độ cứng, khả năng chống mài mòn và độ hoàn thiện bề mặt tuyệt vời, phù hợp cho các khe sâu và hẹp, đòi hỏi độ chính xác kích thước rất quan trọng. Đối với gia công tốc độ cao hoặc phay rãnh nhôm, dao carbide đa rãnh với rãnh được đánh bóng hoặc lớp phủ DLC giúp cải thiện khả năng thoát phoi và giảm thiểu tình trạng tích tụ cạnh.

Để loại bỏ các vật liệu nặng hơn hoặc kích thước khe lớn, dao phay có thể lập trình với các miếng chèn có thể thay thế mang lại hiệu quả chi phí tốt hơn. Các loại dao này cho phép thay thế miếng chèn dễ dàng mà không cần mài lại hoặc thay thế toàn bộ thân dao, phù hợp cho các quy trình sản xuất dài hạn. Hình dạng và lớp phủ của miếng chèn như TiN, TiAlN hoặc AlTiN có thể được lựa chọn dựa trên vật liệu phôi và yêu cầu về tốc độ cắt.

Một số thiết kế khe đòi hỏi các công cụ chuyên dụng như dao cắt rãnh then, cưa xẻ rãnh và dao phay rãnh chữ T, đặc biệt là trong chế tạo đồ gá, chế tạo khuôn mẫu và các bộ phận kết cấu máy. Các công cụ này được thiết kế để tạo ra các biên dạng khe không chuẩn với độ lặp lại cao.

Việc thiết lập các thông số gia công chính xác là rất quan trọng để đạt được hiệu suất phay rãnh ổn định, giảm thiểu hao mòn dụng cụ và duy trì độ chính xác kích thước. Vì phay rãnh thường bao gồm quá trình tiếp xúc toàn chiều rộng, lực cắt cao hơn so với phay cạnh hoặc phay thô nhẹ. Do đó, người vận hành phải cẩn thận điều chỉnh tốc độ trục chính, tốc độ tiến dao, độ sâu cắt và chiến lược làm mát cho phù hợp với loại dụng cụ và vật liệu.

Tốc độ trục chính (RPM) nên được xác định dựa trên tốc độ cắt (Vc), đường kính dụng cụ và độ cứng của vật liệu. Các vật liệu cứng hơn, chẳng hạn như thép không gỉ hoặc thép dụng cụ, cần RPM thấp hơn để tránh nhiệt độ quá cao, trong khi các vật liệu mềm hơn như nhôm có thể được gia công ở tốc độ cao hơn, đặc biệt là với dao phay đầu carbide nguyên khối được thiết kế cho gia công tốc độ cao.

Tốc độ chạy dao trên mỗi răng (fz) đóng vai trò quan trọng trong việc quyết định độ dày phoi. Tốc độ chạy dao quá thấp có thể gây ra hiện tượng cọ xát thay vì cắt, dẫn đến mòn sớm hoặc bề mặt gia công kém. Tốc độ chạy dao quá cao có thể gây quá tải cho dụng cụ và tạo ra tiếng kêu lạch cạch hoặc biến dạng rãnh. Đối với phay rãnh, tốc độ chạy dao vừa phải với tải phoi ổn định giúp duy trì tuổi thọ dụng cụ và độ ổn định gia công.

Độ sâu cắt (ap) và bước qua (ae) phải được điều chỉnh dựa trên độ cứng của dụng cụ và khả năng của máy. Việc ăn khớp toàn bộ rãnh thường yêu cầu cài đặt độ sâu hạn chế, đặc biệt khi gia công các rãnh sâu hoặc hẹp. Có thể áp dụng các chiến lược cắt rãnh tiến bộ hoặc cắt rãnh trochoidal khi cần gia công rãnh sâu hơn.

Việc làm mát và thoát phoi hiệu quả là rất cần thiết trong quá trình phay rãnh, đặc biệt là trong các rãnh mù. Làm mát bằng nước, thổi khí, và đôi khi là bôi trơn lượng tối thiểu (MQL) có thể giúp ngăn ngừa tình trạng phoi bị kẹt, quá nhiệt và gãy dụng cụ. Đối với nhôm và vật liệu dính, chất làm mát áp suất cao hoặc thiết kế rãnh đánh bóng có thể cải thiện đáng kể khả năng kiểm soát phoi.

Các thông số gia công được tối ưu hóa tốt cho phép độ rộng rãnh đồng đều, bề mặt hoàn thiện tốt hơn và tuổi thọ dụng cụ dài hơn. Khi kết hợp với trung tâm gia công đứng cứng vững hoặc máy CNC 5 trục, quá trình phay rãnh trở nên được kiểm soát tốt hơn, có thể lặp lại và hiệu quả hơn trên nhiều vật liệu và ứng dụng khác nhau.

Phay rãnh thành công không chỉ đòi hỏi việc lựa chọn đúng dụng cụ và thiết lập các thông số cơ bản mà còn phụ thuộc vào việc lựa chọn chiến lược gia công tốt nhất. Vì dao cắt được gắn chặt hoàn toàn vào vật liệu, việc quản lý nhiệt, lực cắt và thoát phoi trở nên thiết yếu đối với độ chính xác và tuổi thọ của dụng cụ.

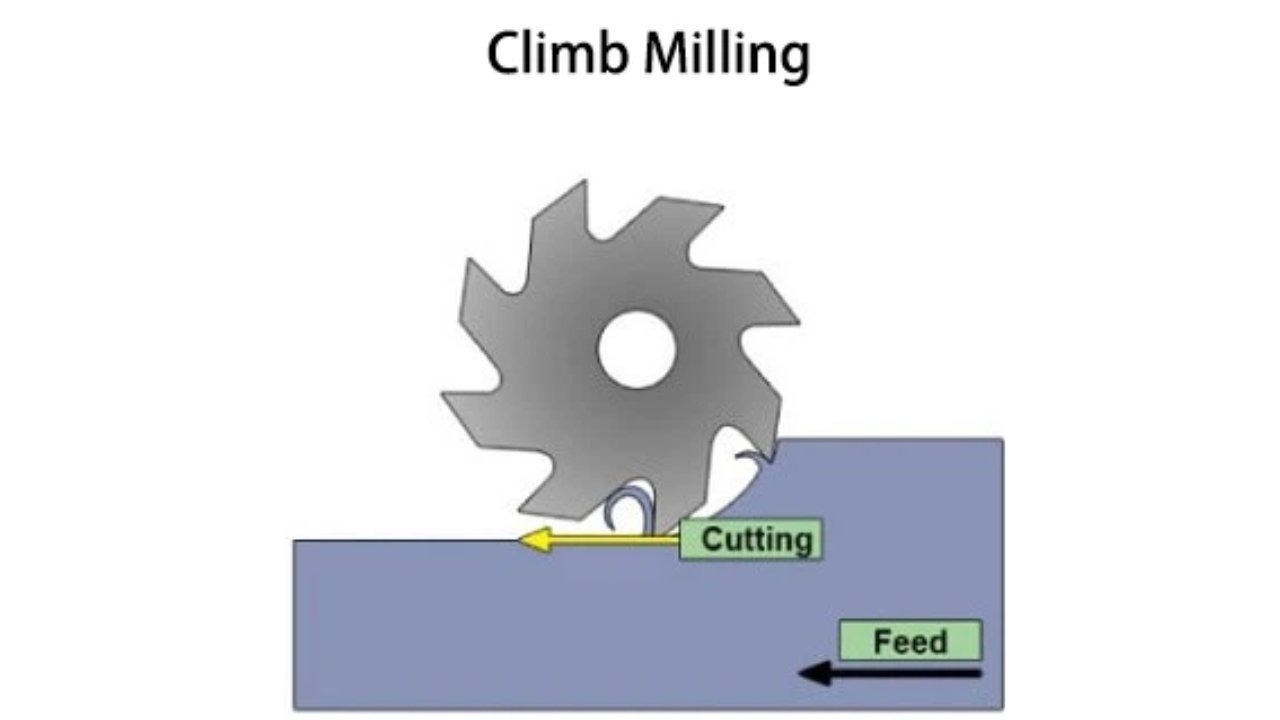

Một trong những phương pháp phay rãnh hiệu quả nhất là phay leo, trong đó dao cắt quay cùng hướng với chuyển động của dao. Kỹ thuật này giúp giảm áp lực cắt, tạo ra bề mặt nhẵn mịn hơn và giảm thiểu sự hình thành bavia. Phay thông thường chỉ có thể được sử dụng khi cần thiết, chẳng hạn như gia công các cấu hình không ổn định hoặc bề mặt đúc.

Đối với các khe sâu hoặc hẹp, chiến lược gia công khe tiến bộ giúp cải thiện độ ổn định. Thay vì cắt toàn bộ chiều sâu trong một lần chạy, dụng cụ sẽ dần dần làm sâu khe trong khi vẫn duy trì tải phoi ổn định. Phương pháp này giúp giảm rung động và tránh biến dạng dụng cụ - đặc biệt hữu ích khi sử dụng dao phay đầu carbide nguyên khối đường kính nhỏ.

Đường chạy dao tiên tiến như phay trochoidal hoặc phay thích ứng ngày càng được sử dụng rộng rãi trong gia công rãnh. Các chiến lược này duy trì sự ăn khớp liên tục và giảm thiểu tải trọng hướng tâm lên dao. Chúng cho phép tốc độ chạy dao cao hơn, giảm nhiệt và kéo dài đáng kể tuổi thọ dao, lý tưởng cho các vật liệu cứng như thép không gỉ, Inconel hoặc thép dụng cụ tôi cứng.

Gia công tốc độ cao (HSM) cũng có thể mang lại lợi ích cho phay rãnh khi được hỗ trợ bởi một trung tâm gia công CNC ổn định với trục chính có độ chính xác cao và hệ thống gá dao cứng (BT40, HSK-A63 hoặc CAT40). Sự kết hợp giữa bước tiến hướng kính nhỏ và tốc độ tiến dao cao cho phép tạo rãnh trơn tru với nhiệt độ được kiểm soát.

Cuối cùng, không được bỏ qua việc loại bỏ phoi hiệu quả. Các khe mù và rãnh sâu cần có chất làm mát, thổi khí hoặc MQL để ngăn phoi đóng vào bên trong khe, điều này có thể dẫn đến nứt, bề rộng quá mức hoặc trầy xước bề mặt.

Phay rãnh được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất đòi hỏi các rãnh, rãnh then và các đặc tính ăn khớp cơ học chính xác. Vì các rãnh thường ảnh hưởng đến việc căn chỉnh, lắp ráp và truyền tải tải trọng, nên độ chính xác và khả năng lặp lại là rất quan trọng. Dưới đây là các ngành công nghiệp phổ biến nhất sử dụng phay rãnh:

Được sử dụng để gia công trục truyền động, bộ phận bánh răng, vỏ động cơ và các bộ phận kết cấu.

Các loại khe phổ biến bao gồm rãnh then, khe căn chỉnh và rãnh lắp ráp chức năng.

Sản xuất khối lượng lớn thường dựa vào dao phay có thể lập chỉ mục để tiết kiệm chi phí và có độ chính xác nhất quán.

Yêu cầu: dung sai chặt chẽ, khả năng lặp lại và thời gian chu kỳ ổn định.

Được sử dụng trong các thành phần kết cấu nhẹ, giá đỡ, bộ phận hệ thống nhiên liệu, giá đỡ động cơ và cơ cấu chuyển động.

Vật liệu thường bao gồm hợp kim nhôm, titan và siêu hợp kim chịu nhiệt.

Thông thường, cần phải gia công tốc độ cao bằng dao phay đầu cacbua nguyên khối và đường chạy dao được tối ưu hóa.

Ưu tiên quan trọng: độ cứng cao, chất lượng bề mặt và biến dạng nhiệt được kiểm soát.

Được sử dụng để gia công các kênh làm mát, khe dẫn hướng, rãnh sâu hẹp và các chi tiết khuôn chính xác.

Vật liệu bao gồm thép đã tôi trước, thép dụng cụ đã tôi và khối khuôn hợp kim cao.

Trung tâm gia công 5 trục và các trung tâm gia công thẳng đứng có độ chính xác cao thường được ưa chuộng.

Yêu cầu kiểm soát kích thước tuyệt vời và bề mặt nhẵn mịn để giảm thiểu quá trình xử lý sau này.

Phay khe là công đoạn cần thiết để chế tạo bàn rãnh chữ T, thanh dẫn hướng, tấm cơ khí, vỏ máy và các bộ phận cố định.

Các phôi thường có kích thước lớn nên độ cứng và độ ổn định của máy là yếu tố quan trọng.

Dao phay rãnh có thể lập chỉ mục và dụng cụ có chốt thường được sử dụng để tăng hiệu quả.

Tập trung: độ bền, tính linh hoạt trong gia công và khả năng tương thích với máy CNC khổ lớn.

Được ứng dụng trong các đồ gá, hệ thống cố định, đầu nối, bộ phận thiết bị y tế, linh kiện robot và vỏ máy chính xác.

Các yêu cầu về sản xuất theo lô nhỏ và tùy chỉnh làm cho trung tâm gia công CNC đa trục trở nên lý tưởng.

Độ hoàn thiện bề mặt và dung sai kích thước rất quan trọng, đặc biệt là đối với các bộ phận lắp ráp.

1. Công cụ nào là tốt nhất để phay khe?

Dụng cụ tốt nhất phụ thuộc vào vật liệu và kích thước khe. Dao phay đầu carbide nguyên khối lý tưởng cho các vật liệu chính xác và cứng hơn, trong khi dao phay có thể lập chỉ mục được ưu tiên cho các khe rộng hoặc sản xuất số lượng lớn.

2. Có thể phay rãnh trên bất kỳ máy CNC nào không?

Phay rãnh có thể được thực hiện trên hầu hết các máy phay CNC, nhưng độ chính xác và độ ổn định phụ thuộc vào độ cứng của máy. Để có kết quả tốt nhất, hãy sử dụng trung tâm gia công đứng hoặc máy CNC 5 trục với kẹp dao BT40 hoặc HSK.

3. Làm thế nào để tránh gãy dụng cụ khi phay rãnh sâu?

Sử dụng các đường cắt sâu tăng dần, giảm độ tiếp xúc xuyên tâm, sử dụng dung dịch làm mát hoặc phun khí để thoát phoi và tránh dụng cụ nhô ra quá mức. Đường chạy dao trochoidal hoặc thích ứng cũng giúp giảm tải.

4. Thông số cắt nào được khuyến nghị cho phay khe?

Bắt đầu với bước tiến vừa phải trên mỗi răng (fz) và giảm độ sâu cắt (ap) khi sử dụng khớp nối khe hoàn toàn. Tốc độ cắt nên dựa trên vật liệu phôi, loại lớp phủ và khả năng của trục chính.

5. Làm thế nào để cải thiện độ hoàn thiện bề mặt khi phay rãnh?

Sử dụng phay leo, giảm rung lắc bằng cách rút ngắn thời gian mở rộng dụng cụ, sử dụng đường hoàn thiện với lượng chạy dao giảm và đảm bảo lưu lượng dung dịch làm mát phù hợp. Máy CNC có độ cứng cao hơn và đầu kẹp dao chính xác cũng cải thiện chất lượng hoàn thiện.

6. Tại sao chiều rộng khe cắm đôi khi lại quá lớn?

Rãnh quá khổ thường do dụng cụ bị lệch, rung lắc hoặc chiến lược đường chạy dao không chính xác. Việc giảm độ sâu cắt, tăng độ cứng của máy và tối ưu hóa tốc độ chạy dao có thể khắc phục vấn đề này.

Phay rãnh là một hoạt động gia công quan trọng trong các ngành công nghiệp đòi hỏi độ chính xác của rãnh, rãnh then và kênh kết cấu. Từ việc lựa chọn dụng cụ đến chiến lược gia công, mọi chi tiết—chẳng hạn như tốc độ tiến dao, tốc độ trục chính, hình dạng dao cắt và khả năng thoát phoi—đều ảnh hưởng trực tiếp đến độ chính xác, độ bóng bề mặt và năng suất. Khi kết hợp với đúng dụng cụ, thông số cắt và đường chạy dao được điều khiển bằng phần mềm, phay rãnh trở nên dễ dự đoán, hiệu quả và có thể lặp lại trên nhiều loại vật liệu và độ phức tạp của chi tiết khác nhau.

Tuy nhiên, sự thành công của phay rãnh không chỉ phụ thuộc vào dụng cụ mà còn phụ thuộc rất nhiều vào máy móc đằng sau nó. Một trung tâm gia công CNC có độ cứng cao với trục chính ổn định, hệ thống gá dao chính xác và khả năng kiểm soát rung động mạnh mẽ có thể cải thiện đáng kể hình dạng rãnh, độ ổn định dung sai và tuổi thọ dụng cụ. Đây là lý do tại sao việc lựa chọn đúng máy cũng quan trọng như việc lựa chọn đúng dao cắt.

Tại Yangsen CNC, chúng tôi thiết kế và sản xuất các trung tâm gia công CNC được thiết kế đặc biệt cho các ứng dụng phay có độ chính xác cao — bao gồm phay rãnh, gia công rãnh then, gia công khuôn mẫu và phay biên dạng đa trục. Các trung tâm gia công đứng 3 trục và giải pháp CNC 5 trục của chúng tôi mang lại độ cứng, độ ổn định nhiệt và độ chính xác cao — phù hợp với các ngành công nghiệp từ hàng không vũ trụ và ô tô đến sản xuất khuôn mẫu và gia công chính xác cao.