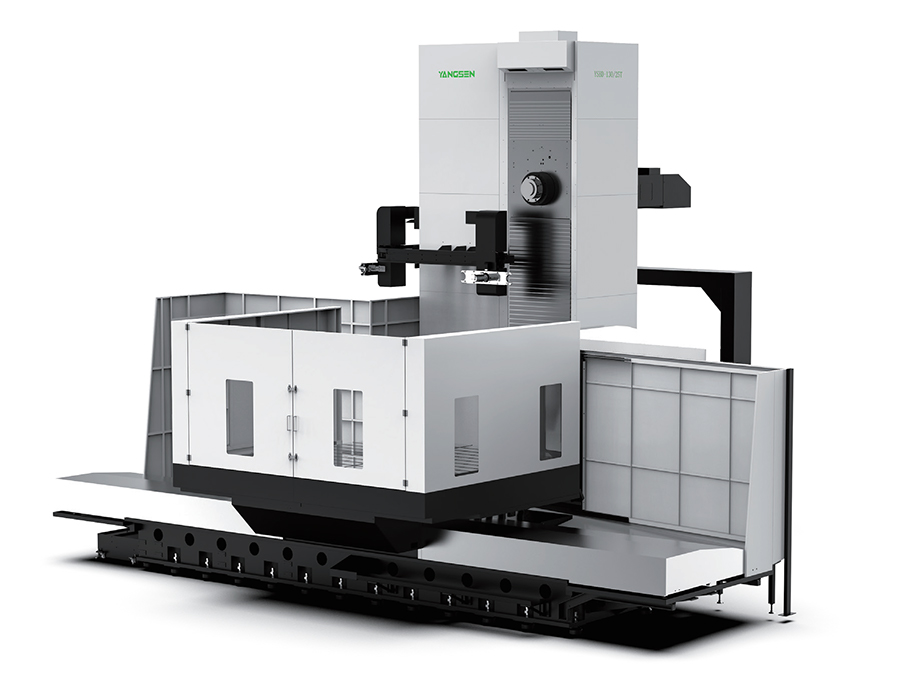

Máy doa ngang được thiết kế để gia công khối lượng lớn, doa lỗ sâu và phay chính xác cao các chi tiết lớn. Chúng chủ yếu được sử dụng cho các công đoạn gia công chính xác như khoan, doa, phay và taro. Chúng thích hợp để gia công các chi tiết kết cấu phức tạp như hộp, khung và khuôn.

A máy khoan ngang là loại máy khoan được sử dụng rộng rãi nhất. Nó chủ yếu dùng để gia công lỗ, độ chính xác khoan có thể đạt tới IT7.

Máy này còn được gọi là máy phay doa ngang. Ngoài chức năng gia công lỗ đúc hoặc lỗ đã gia công trên phôi, máy doa ngang còn có thể phay mặt phẳng, khoan, gia công vòng ngoài của mặt đầu và mặt bích, cắt ren, v.v.

Độ chính xác cao: bạn cũng có thể sử dụng máy trong các xưởng sản xuất và sửa chữa hàng loạt nhỏ, sai số độ tròn của lỗ gia công không quá 5 micron và độ nhám bề mặt là Ra0,63-1,25 micron.

Hoạt động chính: Phay và khoan chính xác; gia công thứ cấp: khoan, doa, phay mặt, tiện ngoài.

Chuyên môn hóa: Hệ thống nhiều lỗ khoan và các thành phần dạng hộp yêu cầu khoảng cách lỗ khoan chính xác.

Ứng dụng công nghiệp: Luyện kim · Năng lượng · Đóng tàu (đa quy trình: khoan/phay/khoan.

Máy doa trục chính được bố trí theo chiều ngang, đầu máy có thể di chuyển theo chiều dọc dọc theo ray dẫn hướng của trụ trước. Khi sử dụng máy doa ngang để gia công, dụng cụ được lắp trên trục chính, thanh doa hoặc bàn xoay phẳng, có thể đạt được nhiều tốc độ và bước tiến khác nhau thông qua hộp trục chính, đồng thời có thể di chuyển lên xuống dọc theo ray dẫn hướng của trụ trước cùng với hộp trục chính.

Phôi được lắp đặt trên bàn làm việc. Bàn làm việc có thể di chuyển theo chiều dọc và chiều ngang bằng thanh trượt dưới và thanh trượt trên, đồng thời có thể xoay quanh ray dẫn hướng tròn của thanh trượt trên theo góc cần thiết để thích ứng với nhiều tình huống gia công khác nhau. Khi thanh khoan dài hơn, một đầu có thể được đỡ bằng giá đỡ đuôi trên cột sau để tăng độ cứng.

Để gia công các phôi (linh kiện lớn) có khoảng cách lỗ lớn hoặc hộp dài, một số máy doa ngang tăng hành trình ngang của bàn làm việc lên khoảng hai lần và tăng độ cứng của ghế dưới bằng cách tăng chiều rộng của thanh ray chính của giường và thanh ray dẫn hướng phụ.

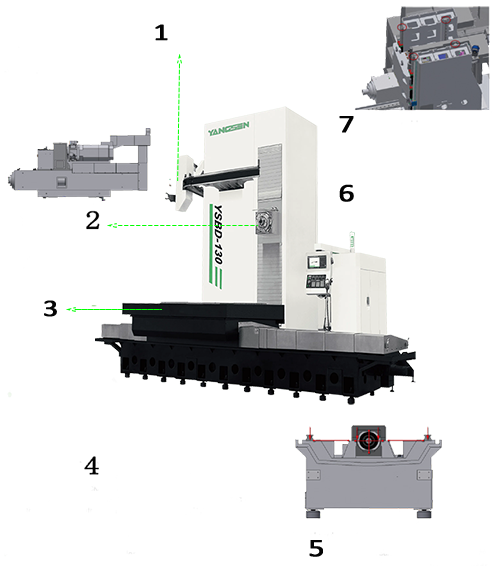

Trung tâm gia công khoan ngang Đặc điểm cấu trúc:

|

1. Cấu trúc ổ chứa dụng cụ Ổ chứa dụng cụ kiểu dẫn hướng 40 và 60 dụng cụ, được dẫn động bằng ổ chứa dụng cụ servo, giúp cải thiện hiệu quả thay đổi dụng cụ tổng thể. |

|

2. Cấu trúc trục chính Trục chính được thiết kế theo cấu trúc Châu Âu, độ cứng cao, tốc độ cao và độ rung thấp. Tốc độ thấp và mô-men xoắn cao cho trục chính. |

|

| 3. Bàn làm việc được lắp đặt bánh răng mài siêu lớn, kết hợp với cấu trúc chống va đập xoáy kép, đảm bảo độ chính xác. | |

|

4. Cấu trúc truyền động Phương pháp truyền động trục X và trục Z sử dụng hệ dẫn động bốn bánh tác động trực tiếp. Phương pháp này có độ chính xác ổn định. Ngoài ra, nó có thể loại bỏ độ rơ, cải thiện độ cứng xoắn và góc cho phép. Trục Y sử dụng hệ dẫn động trực tiếp và kết hợp với bộ giảm tốc Đức để cải thiện độ cứng xoắn. |

|

|

5. Cấu trúc đối trọng Sử dụng trạm thủy lực biến đổi tần số servo, đối trọng của xi lanh thủy lực làm giảm tải trọng trục và kéo dài tuổi thọ. |

|

|

6.Thiết kế kết cấu đúc Bề mặt lắp đặt đường dẫn hướng tuyến tính và tâm trục vít me bi nằm trên cùng một mặt phẳng, giúp cho bộ truyền động trục vít me bi ổn định hơn và đảm bảo tính ổn định về độ chính xác tổng thể của máy công cụ. |

|

|

7. Cấu trúc thanh dẫn treo Trục Y sử dụng cấu trúc lót ghép đôi trái phải dạng hộp trong hộp có độ cứng cao. Trục Y lắp 4 thanh dẫn hướng tuyến tính, 2 trước và 2 sau, có độ cứng cao, độ chính xác cao và tuổi thọ dài. |

Chức năng đầu ra nước ở tâm trục chính:

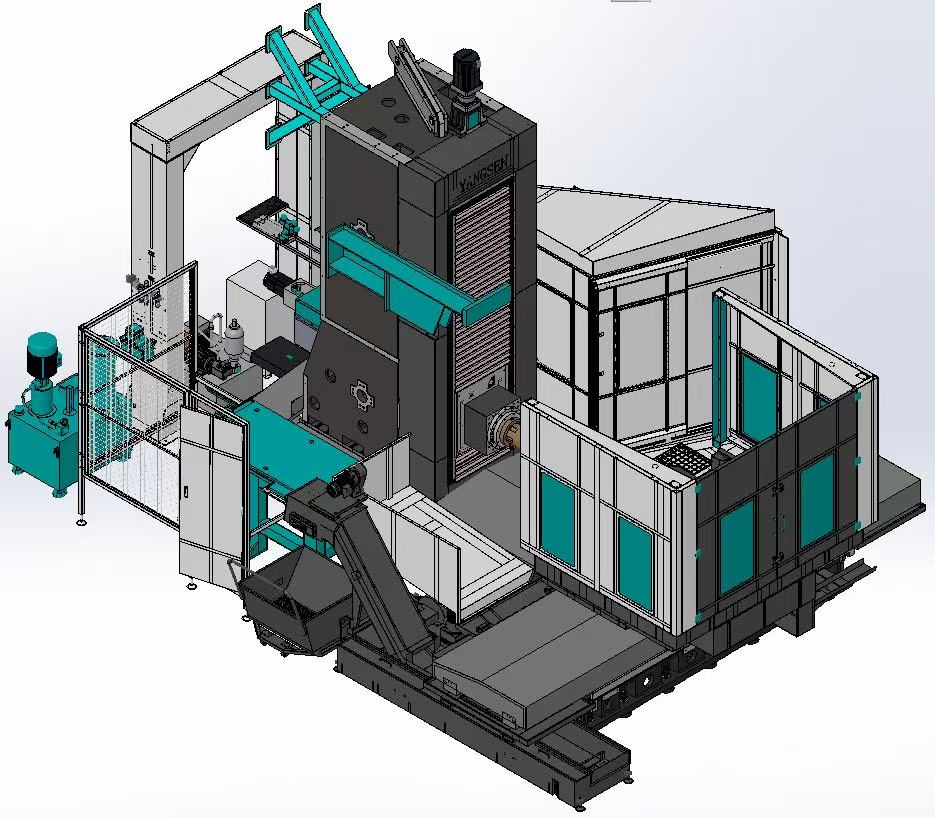

| Tiêu chuẩn | Không bắt buộc | ||

| ATC tay đòn Tấm kim loại bao phủ toàn bộ Gõ cứng Bình chứa chất làm mát và thùng chứa dăm gỗ Đèn làm việc kép Tự động tắt nguồn (M30) Lọc khí mê cung trục chính ATC 40 công cụ Tự động bôi trơn tập trung Bộ trao đổi nhiệt tủ Đèn trạng thái ba màu Bu lông và miếng đệm cân bằng |

Cân quang học 3 trục Băng tải dăm Máy dò gãy dụng cụ Máy tách dầu dạng đĩa Máy thu sương mù Bộ cài đặt công cụ tự động Chất làm mát xuyên trục chính Bàn quay trục thứ 4 60T ATC |

||

Ngoại hình đẹp mắt và rộng rãi, bố cục tổng thể cân đối và hài hòa. Giường, cột và ghế trượt đều sử dụng ray dẫn hướng hình chữ nhật, có độ ổn định tốt.

Thanh ray dẫn hướng được làm cứng bằng phương pháp làm lạnh và có khả năng chống mài mòn cao.

Màn hình hiển thị kỹ thuật số đồng bộ, trực quan và chính xác, có thể cải thiện hiệu quả công việc và giảm chi phí.

1. Bệ máy có độ cứng tốt và có thể chịu được tải trọng cắt lớn.

2. Động cơ trục chính có công suất lớn, phạm vi điều chỉnh tốc độ rộng, tận dụng tối đa hiệu quả của dụng cụ và tốc độ cắt cao.

3. Các chi tiết đúc dễ bị tổn thương được làm bằng gang chống mài mòn vanadi-titan và các bộ phận quan trọng được làm bằng thép hợp kim chất lượng cao, có độ bền cao và tuổi thọ dài hơn 20 năm.

4. Máy công cụ có hệ thống bôi trơn hoàn hảo.

Bôi trơn bằng mỡ là phương pháp bôi trơn được sử dụng phổ biến nhất cho ổ trục đỡ trục chính, ổ trục đỡ trục vít bi và thanh dẫn hướng lăn tốc độ thấp;

Các thanh dẫn hướng tuyến tính lăn tốc độ cao, thanh dẫn hướng phủ nhựa và bánh răng thay đổi tốc độ được bôi trơn bằng dầu; đai ốc vít được bôi trơn bằng cả mỡ và dầu.

5. Máy phay ngang có thể được trang bị thiết bị hiển thị kỹ thuật số theo yêu cầu của khách hàng.

Nhờ hiệu suất đáng tin cậy và vận hành dễ dàng, công nhân của bạn có thể làm việc rất dễ dàng và nhanh chóng. Máy có thể sử dụng nhiều loại dao phay trụ, dao phay đĩa, dao phay góc, dao phay định hình và dao phay ngón để gia công nhiều bề mặt phẳng, bề mặt nghiêng, rãnh, v.v.

7. Khả năng gia công các chi tiết và phôi lớn cho nhiều ngành công nghiệp khác nhau. Đặc biệt là trong các ngành công nghiệp tua bin hơi nước, quốc phòng và nông nghiệp.

Bạn có thể chọn sản phẩm phù hợp từ danh sách dưới đây:

| Người mẫu | YSBD-110/5T | YSBD-110/6T | YSBD-110/8T | YSBD-130/8T | YSBD-130/15T | YSBD-130/20T |

| Kích thước bàn DxR mm | 1250x1250/5T | 1250x1500/6T | 1400x1600/8T | 1400x1600/8T | 1800x2200/8T | 2500x2500/25T |

| Đường kính trục chính mm | D110 | D110 | D110 | D130 | D130 | D130 |

1. Tuân thủ các quy trình vận hành an toàn chung dành cho công nhân phay và khoan. Mặc đồ bảo hộ lao động theo yêu cầu.

2. Kiểm tra xem kết nối của tay cầm vận hành, công tắc, núm xoay, cơ cấu kẹp và piston thủy lực có ở đúng vị trí không, thao tác có linh hoạt không và các thiết bị an toàn có đầy đủ và đáng tin cậy không.

3. Kiểm tra xem có chướng ngại vật nào trong phạm vi hoạt động hiệu quả của từng trục máy công cụ hay không.

4. Nghiêm cấm sử dụng máy công cụ vượt quá công suất. Tùy theo vật liệu phôi, hãy lựa chọn tốc độ cắt và tốc độ tiến dao phù hợp.

5. Khi bốc dỡ các chi tiết nặng, phải lựa chọn phương pháp nâng hạ và rải hợp lý theo trọng lượng và hình dạng của chi tiết.

6. Khi trục chính đang quay và chuyển động, tuyệt đối không được chạm tay vào trục chính và dụng cụ lắp ở đầu trục chính.

7. Khi thay dao, phải dừng máy trước, sau đó kiểm tra lại rồi mới thay. Khi thay dao, cần chú ý đến hư hỏng của lưỡi dao.

8. Nghiêm cấm giẫm lên bề mặt ray dẫn hướng và bề mặt sơn của thiết bị hoặc đặt vật gì lên đó. Nghiêm cấm gõ hoặc nắn thẳng phôi trên bàn làm việc.

9. Sau khi nhập chương trình gia công cho phôi mới, cần kiểm tra tính chính xác của chương trình và mô phỏng xem chương trình đang chạy có chính xác không. Không được phép vận hành chu kỳ tự động nếu chưa được kiểm tra để tránh máy bị trục trặc.

10. Khi chỉ sử dụng trụ dao hướng tâm xoay phẳng để cắt, trước tiên phải đưa thanh doa về vị trí số 0, sau đó ở chế độ MDA, sử dụng M43 để chuyển sang chế độ đĩa xoay phẳng. Nếu trục U cần di chuyển, phải đảm bảo thiết bị kẹp thủ công trục U đã được nới lỏng.

11. Khi cần thiết phải xoay bàn máy (trục B) trong quá trình làm việc, phải đảm bảo bàn máy không chạm vào các bộ phận khác của máy công cụ hoặc các vật thể khác xung quanh máy công cụ trong quá trình quay.

12. Khi máy công cụ đang chạy, không được chạm vào xung quanh trục ren quay, thanh đánh bóng, trục chính và đĩa quay phẳng, và người vận hành không được đứng trên các bộ phận chuyển động của máy công cụ.

13. Khi máy công cụ đang chạy, người vận hành không được phép rời khỏi nơi làm việc nếu không được phép hoặc ủy quyền cho người khác trông coi.

14. Nếu trong quá trình vận hành máy công cụ có hiện tượng bất thường và tiếng ồn, phải dừng máy ngay lập tức, tìm hiểu nguyên nhân và xử lý kịp thời.

15. Khi đầu máy và bàn làm việc của máy công cụ ở hoặc gần vị trí giới hạn chuyển động, người vận hành không được vào các khu vực sau:

(1) Giữa mặt đáy của hộp trục chính và giường;

(2) Giữa trục khoan và chi tiết;

(3) Giữa trục khoan và giường hoặc bàn làm việc khi kéo dài;

(4) Giữa bàn làm việc và hộp trục chính khi bàn làm việc chuyển động;

(5) Khi trục khoan quay, giữa đuôi sau, thành và bình nhiên liệu;

(6) Giữa bàn làm việc và cột chính phía trước;

(7) Các khu vực khác có thể gây ra hiện tượng đùn;

16. Khi máy công cụ dừng hoạt động, bàn máy phải được thu lại về vị trí giữa, thanh doa phải được thu lại, sau đó hệ thống vận hành phải được thoát ra và cuối cùng phải ngắt nguồn điện.