Hiểu được sự khác biệt giữa tốc độ cắt và tốc độ trục chính là rất quan trọng để đạt được quá trình gia công ổn định, bề mặt hoàn thiện tốt và kéo dài tuổi thọ dụng cụ. Nhiều thợ máy nhầm lẫn giữa hai khái niệm này, nhưng thực ra chúng hoàn toàn khác nhau. Tốc độ cắt mô tả tốc độ lưỡi cắt di chuyển trên vật liệu, trong khi tốc độ trục chính (RPM) đề cập đến tốc độ quay của dụng cụ.

Trong phay và tiện CNC, việc lựa chọn tốc độ cắt và tốc độ trục chính phù hợp có thể giảm nhiệt, ngăn ngừa mài mòn dụng cụ và cải thiện hiệu quả gia công. Hướng dẫn này giải thích về tốc độ cắt so với tốc độ trục chính, cách tính toán và cách chúng hoạt động cùng nhau trên các vật liệu khác nhau như thép, thép không gỉ và nhôm.

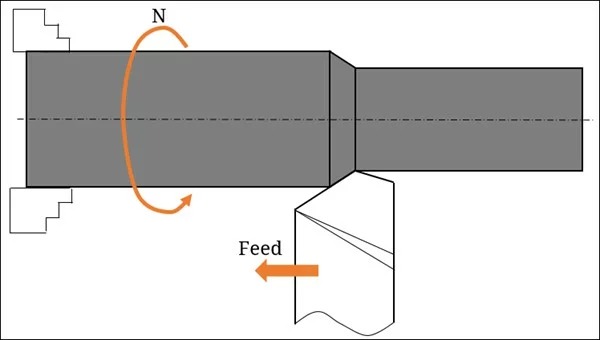

Tốc độ cắt là tốc độ tuyến tính mà lưỡi cắt của dụng cụ di chuyển trên bề mặt phôi. Tốc độ này thường được đo bằng mét trên phút (m/phút) hoặc feet bề mặt trên phút (SFM). Không giống như tốc độ trục chính, chỉ tốc độ quay của dụng cụ, tốc độ cắt tập trung vào tốc độ tiếp xúc thực tế giữa dụng cụ và vật liệu.

Việc lựa chọn tốc độ cắt chính xác rất quan trọng vì nó ảnh hưởng trực tiếp đến tuổi thọ dụng cụ, khả năng sinh nhiệt, hình thành phoi và độ ổn định gia công tổng thể. Tốc độ cắt cao hơn sẽ sinh ra nhiều nhiệt hơn và có thể làm giảm tuổi thọ dụng cụ, trong khi tốc độ cắt quá thấp có thể khiến phoi thoát ra kém và lưỡi cắt bị kẹt.

Tốc độ cắt cũng thay đổi tùy thuộc vào vật liệu gia công. Ví dụ, nhôm cho phép tốc độ cắt rất cao, trong khi thép không gỉ yêu cầu tốc độ cắt thấp hơn đáng kể do độ cứng và độ nhạy nhiệt. Các dụng cụ cacbua hiện đại thường hỗ trợ tốc độ cắt cao hơn so với các dụng cụ thép gió (HSS).

Trong gia công CNC, tốc độ cắt đóng vai trò là nền tảng để tính toán tốc độ trục chính (RPM) và đảm bảo hoạt động phay, tiện và khoan hiệu quả.

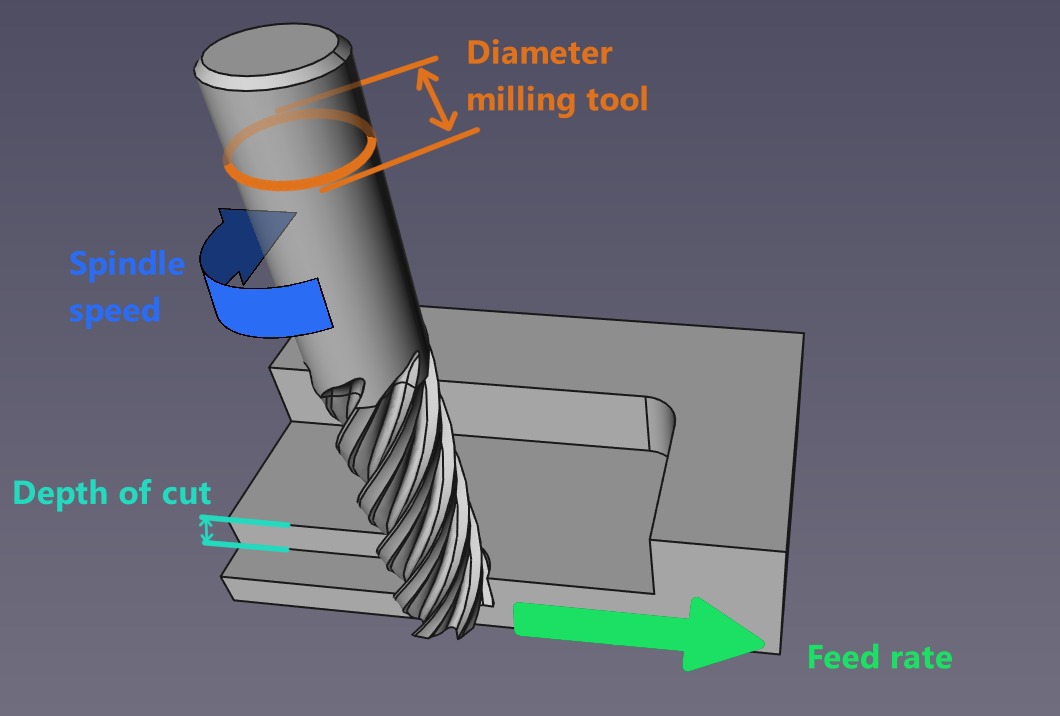

Tốc độ trục chính là tốc độ quay của dụng cụ hoặc phôi, được đo bằng vòng quay mỗi phút (RPM). Tốc độ này cho biết dụng cụ quay bao nhiêu vòng trong một phút. Trong khi tốc độ cắt tập trung vào chuyển động thẳng của dụng cụ trên vật liệu, tốc độ trục chính mô tả chính chuyển động quay của dụng cụ.

Tốc độ trục chính bị ảnh hưởng trực tiếp bởi đường kính dụng cụ. Dụng cụ nhỏ hơn cần vòng tua cao hơn để đạt cùng tốc độ cắt, trong khi dụng cụ lớn hơn cần vòng tua thấp hơn để tránh nhiệt độ và độ rung quá mức. Đây là lý do tại sao việc thay đổi kích thước dụng cụ luôn đòi hỏi phải tính toán lại tốc độ trục chính.

Việc chọn đúng tốc độ trục chính là rất quan trọng để tránh rung lắc, gãy dụng cụ, bề mặt gia công kém và mài mòn quá mức. Tốc độ vòng quay quá cao có thể làm lưỡi cắt quá nóng, trong khi tốc độ vòng quay quá thấp có thể gây ra hiện tượng cọ xát thay vì cắt.

Trong phay và tiện CNC, tốc độ trục chính kết hợp với tốc độ cắt và tốc độ tiến dao để đảm bảo hiệu suất gia công ổn định. Đây là thông số quan trọng trong lập trình đường chạy dao, đặc biệt khi cắt các vật liệu khác nhau như thép, nhôm và thép không gỉ.

Mặc dù tốc độ cắt và tốc độ trục chính có liên quan, nhưng chúng mô tả hai khía cạnh hoàn toàn khác nhau của quá trình gia công:

Tốc độ cắt là tuyến tính; tốc độ trục chính là quay.

Tốc độ cắt đo tốc độ di chuyển của lưỡi cắt trên bề mặt vật liệu.

Tốc độ trục chính đo tốc độ quay của dụng cụ tính bằng RPM.

Tốc độ cắt không đổi; tốc độ trục chính thay đổi theo đường kính dụng cụ.

Người thợ máy chọn tốc độ cắt dựa trên vật liệu (thép, thép không gỉ, nhôm).

Tốc độ trục chính phải được tính toán theo đường kính dụng cụ để phù hợp với tốc độ cắt.

Tốc độ cắt ảnh hưởng đến nhiệt độ và độ mài mòn của dụng cụ.

Tốc độ cắt cao làm tăng nhiệt và giảm tuổi thọ của dụng cụ.

Tốc độ cắt thấp có thể gây ra hiện tượng cọ xát và hình thành phoi kém.

Tốc độ trục chính ảnh hưởng đến độ ổn định và độ hoàn thiện bề mặt.

Quá nhiều vòng quay/phút có thể gây ra rung động hoặc tiếng kêu lạch cạch.

Tốc độ vòng quay quá thấp sẽ làm bề mặt thô ráp và cắt không hiệu quả.

Tốc độ cắt quyết định RPM.

Tốc độ cắt là điểm khởi đầu.

Tốc độ trục chính (RPM) được tính toán từ công thức tốc độ cắt.

Hiểu được những khác biệt này giúp đảm bảo hiệu suất gia công tốt hơn, tuổi thọ dụng cụ dài hơn và lập trình chính xác hơn trong hoạt động CNC.

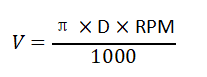

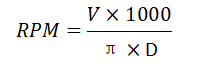

Tính toán chính xác tốc độ cắt và tốc độ trục chính là điều cần thiết để gia công CNC hiệu quả và an toàn. Cách thức hoạt động như sau:

Tốc độ cắt (V) thường được đo bằng mét trên phút (m/phút) hoặc feet bề mặt trên phút (SFM).

Công thức tính tốc độ cắt là:

V = tốc độ cắt

D = đường kính dụng cụ

RPM = tốc độ trục chính

Điều này cho thấy tốc độ cắt phụ thuộc vào cả tốc độ trục chính và đường kính dụng cụ.

Nếu bạn biết tốc độ cắt mong muốn, tốc độ trục chính có thể được tính toán:

Điều chỉnh D cho phù hợp với đường kính dụng cụ tính bằng milimét.

Đối với inch, hãy chuyển đổi SFM sang đơn vị thích hợp.

Máy phay đầu có đường kính nhỏ: cần tốc độ vòng quay cao để đạt được tốc độ cắt khuyến nghị.

Dao phay đường kính lớn: cần số vòng quay/phút thấp hơn để duy trì cùng tốc độ cắt.

Nhôm cho phép cắt ở tốc độ cao hơn; thép không gỉ cần tốc độ thấp hơn để tránh quá nhiệt.

Luôn kiểm tra khuyến nghị của nhà sản xuất dụng cụ về tốc độ cắt.

Sử dụng phần mềm CAM hoặc máy tính để đảm bảo RPM chính xác.

Kết hợp tốc độ trục chính chính xác với tốc độ cấp liệu thích hợp để gia công tối ưu.

Bằng cách hiểu các công thức này, bạn có thể thiết lập tốc độ cắt và tốc độ trục chính chính xác để tối đa hóa tuổi thọ của dụng cụ, giảm nhiệt và đạt được bề mặt hoàn thiện tốt hơn.

Đường kính dụng cụ đóng vai trò quan trọng trong việc xác định tốc độ trục chính cho một tốc độ cắt nhất định. Hiểu được mối quan hệ này giúp ngăn ngừa hư hỏng dụng cụ và đảm bảo hiệu suất gia công nhất quán.

Các dụng cụ có đường kính nhỏ phải quay nhanh hơn để duy trì cùng một tốc độ cắt.

Ví dụ: Máy phay đầu 10 mm cần tốc độ vòng quay cao hơn nhiều so với máy cắt 50 mm ở cùng tốc độ cắt.

Tốc độ vòng quay cao đối với các dụng cụ nhỏ làm tăng nguy cơ rung động, do đó việc cân bằng tốc độ trục chính và tốc độ tiến dao là rất quan trọng.

Dụng cụ có đường kính lớn sẽ bao phủ được nhiều bề mặt hơn trên mỗi vòng quay.

Tốc độ vòng quay thấp giúp ngăn ngừa nhiệt độ quá cao và giảm mài mòn dụng cụ.

Sử dụng RPM không phù hợp cho các dụng cụ lớn có thể dẫn đến bề mặt hoàn thiện kém hoặc dụng cụ bị gãy.

Máy phay cuối, máy khoan và dụng cụ khoan đều yêu cầu điều chỉnh tốc độ trục chính cụ thể.

Luôn tính toán lại RPM khi thay đổi kích thước dụng cụ.

Sử dụng phần mềm CAM hoặc máy tính trục chính để đảm bảo độ chính xác.

Tốc độ cắt và tốc độ trục chính phù hợp rất quan trọng đối với tuổi thọ của dụng cụ và hiệu quả gia công. Cài đặt không chính xác có thể nhanh chóng dẫn đến hư hỏng dụng cụ hoặc các bộ phận kém chất lượng.

Quá cao: Tạo ra nhiệt độ quá cao, khiến dụng cụ nhanh bị mòn hoặc sứt mẻ cạnh.

Quá thấp: Dẫn đến cọ xát thay vì cắt, tạo ra cạnh tích tụ (BUE) và bề mặt hoàn thiện kém.

Tốc độ cắt tối ưu cân bằng giữa quá trình sinh nhiệt, hình thành phoi và tuổi thọ của dụng cụ.

Vòng quay quá cao: Có thể gây ra rung động, tiếng kêu lạch cạch và hỏng dụng cụ sớm.

Tốc độ vòng quay quá thấp: Làm giảm hiệu quả cắt và có thể làm hỏng bề mặt vật liệu.

Tốc độ vòng quay (RPM) thích hợp đảm bảo khả năng cắt ổn định và bề mặt hoàn thiện chính xác.

Tốc độ cắt và tốc độ trục chính hoạt động cùng nhau: tốc độ cắt đặt mục tiêu và tốc độ trục chính điều chỉnh dựa trên đường kính dụng cụ.

Sự kết hợp chính xác sẽ làm giảm sự mài mòn, cải thiện độ hoàn thiện bề mặt và tối đa hóa tốc độ loại bỏ vật liệu (MRR).

Thép và thép không gỉ cần tốc độ cắt thấp hơn để tránh quá nhiệt.

Nhôm và kim loại mềm hơn cho phép tốc độ cao hơn và vòng tua máy cao hơn.

Dụng cụ cacbua hỗ trợ tốc độ cắt cao hơn so với dụng cụ HSS.

Mỗi vật liệu đòi hỏi tốc độ cắt và tốc độ trục chính khác nhau để đạt được hiệu suất gia công tối ưu. Việc lựa chọn đúng thông số sẽ đảm bảo tuổi thọ dụng cụ dài hơn, bề mặt hoàn thiện tốt hơn và hiệu quả cao hơn.

Thép

Tốc độ cắt: 50–120 m/phút (tùy thuộc vào độ cứng và hợp kim).

Sử dụng tốc độ vòng quay vừa phải dựa trên đường kính dụng cụ.

Tốc độ thấp hơn giúp ngăn ngừa sự tích tụ nhiệt và mài mòn dụng cụ.

Thép không gỉ

Tốc độ cắt: 30–80 m/phút (vật liệu cứng hơn cần cắt chậm hơn).

Tốc độ trục chính phải được giảm xuống để tránh rung động và mẻ cạnh.

Chất làm mát được khuyến khích sử dụng để kiểm soát nhiệt độ.

Nhôm

Tốc độ cắt: 200–600 m/phút (kim loại mềm, dễ gia công).

Tốc độ trục chính cao cho phép loại bỏ vật liệu hiệu quả.

Điều chỉnh tốc độ nạp liệu để tránh hiện tượng rung lắc khi sử dụng dụng cụ có đường kính nhỏ.

Đồng thau, Đồng, Nhựa

Đồng thau: tốc độ cắt vừa phải, dòng phoi chảy đều.

Đồng: tốc độ thấp hơn để ngăn ngừa hiện tượng cứng khi gia công.

Nhựa: tốc độ cao, tốc độ nạp thấp và loại bỏ phoi cẩn thận.

Cân nhắc về vật liệu dụng cụ

Thép tốc độ cao (HSS): Tốc độ cắt thấp hơn, thời gian tiếp xúc dài hơn.

Dụng cụ cacbua: Hỗ trợ tốc độ cao hơn và RPM cao hơn để gia công nhanh hơn.

Luôn tuân theo tốc độ khuyến nghị của nhà sản xuất cho từng loại dụng cụ.

Những lỗi thường gặp khi thiết lập tốc độ cắt và tốc độ trục chính thường xuất phát từ việc xử lý tất cả các vật liệu giống nhau. Mỗi vật liệu yêu cầu tốc độ cắt khuyến nghị riêng, vì vậy việc sử dụng một giá trị chung sẽ nhanh chóng dẫn đến mài mòn dụng cụ nhanh chóng và bề mặt hoàn thiện kém. Một lỗi thường gặp khác là bỏ qua đường kính dụng cụ - dụng cụ nhỏ phải chạy ở tốc độ RPM cao hơn trong khi dụng cụ lớn hơn yêu cầu RPM thấp hơn. Nhiều người vận hành cũng đặt tốc độ trục chính quá cao, gây ra nhiệt, cháy và hàn phoi, trong khi RPM quá thấp dẫn đến cọ xát thay vì cắt. Việc chọn tốc độ cắt không phù hợp với vật liệu dụng cụ cũng là một vấn đề phổ biến, vì HSS và carbide yêu cầu các thông số khác nhau. Cuối cùng, chất làm mát không đủ, đặc biệt là khi gia công thép không gỉ hoặc hợp kim chịu nhiệt độ cao, làm tăng nhiệt và rút ngắn đáng kể tuổi thọ của dụng cụ.

1. Sự khác biệt giữa tốc độ cắt và tốc độ trục chính là gì?

Tốc độ cắt là tốc độ lưỡi cắt di chuyển trên bề mặt vật liệu (được đo bằng m/phút hoặc ft/phút). Tốc độ trục chính là tốc độ quay của trục chính tính bằng vòng/phút (RPM). Tốc độ cắt xác định RPM chính xác dựa trên đường kính dụng cụ.

2. Tại sao tốc độ cắt lại quan trọng trong gia công CNC?

Bởi vì nó kiểm soát nhiệt, sự hình thành phoi và độ mòn của dụng cụ. Tốc độ cắt phù hợp sẽ cải thiện tuổi thọ dụng cụ, độ hoàn thiện bề mặt và hiệu quả gia công tổng thể.

3. Tôi có thể sử dụng cùng tốc độ cắt cho dụng cụ cacbua và HSS không?

Không. Dụng cụ cacbua có thể chạy ở tốc độ cao hơn nhiều vì chúng chịu nhiệt tốt hơn. Dụng cụ HSS cần tốc độ thấp hơn để tránh bị cháy.

4. Điều gì xảy ra nếu tốc độ trục chính của tôi quá cao?

Bạn có thể thấy hiện tượng quá nhiệt, hỏng chip, cháy dụng cụ hoặc dụng cụ hỏng sớm.

5. Điều gì xảy ra nếu tốc độ trục chính của tôi quá thấp?

Dụng cụ cọ xát thay vì cắt, khiến bề mặt hoàn thiện kém, nhiệt độ quá cao và gia công không hiệu quả.

6. Chất làm mát và chất bôi trơn có ảnh hưởng đến tốc độ khuyến nghị không?

Có. Với chất làm mát đầy đủ, bạn thường có thể chạy ở tốc độ cao hơn một chút và kéo dài tuổi thọ dụng cụ, đặc biệt là khi cắt thép không gỉ hoặc siêu hợp kim.

Hiểu được sự khác biệt giữa tốc độ cắt và tốc độ trục chính là điều cần thiết để đạt được quy trình gia công ổn định, hiệu quả và tiết kiệm chi phí. Khi hai thông số này được thiết lập chính xác, bạn sẽ có được bề mặt hoàn thiện mịn hơn, tuổi thọ dụng cụ dài hơn và năng suất cao hơn - chính xác là những gì mọi xưởng CNC cần. Luôn bắt đầu với biểu đồ tốc độ được khuyến nghị, áp dụng các công thức phù hợp và tinh chỉnh dựa trên điều kiện cắt thực tế của bạn.

Nếu bạn đang tìm kiếm sự đáng tin cậy Máy CNC Với hiệu suất ổn định cùng khả năng kiểm soát tốc độ chính xác, YANGSEN cung cấp các trung tâm gia công được thiết kế cho các ứng dụng công nghiệp đòi hỏi độ chính xác, độ bền cao. Hãy liên hệ với đội ngũ của chúng tôi bất cứ lúc nào để được hỗ trợ kỹ thuật hoặc nhận báo giá phù hợp với nhu cầu gia công của bạn.