Phay CNC, hay phay Điều khiển số máy tính, là một quy trình gia công sử dụng các điều khiển bằng máy tính để cắt và tạo hình chính xác vật liệu thành các bộ phận phức tạp. Công nghệ này rất cần thiết trong sản xuất hiện đại do khả năng sản xuất các bộ phận phức tạp và chính xác một cách hiệu quả, được sử dụng rộng rãi trong các ngành công nghiệp như hàng không vũ trụ, ô tô và y tế.

Phay các bề mặt cong khó khăn hơn so với phay phẳng hoặc cạnh thẳng. Các bề mặt cong đòi hỏi các kỹ thuật đặc biệt và lập kế hoạch cẩn thận để đạt được các đường viền và độ hoàn thiện mong muốn. Những bề mặt này thường được tìm thấy trong các bộ phận tiên tiến như cánh tuabin, phụ tùng ô tô và thiết bị cấy ghép y tế.

Bài viết này tập trung vào những thách thức và kỹ thuật cụ thể của các bề mặt cong phay CNC. Nó nhằm mục đích cung cấp những hiểu biết thực tế và thông tin chi tiết để giúp bạn thành thạo việc phay các bề mặt cong, nâng cao khả năng tạo ra các bộ phận chính xác và chất lượng cao.

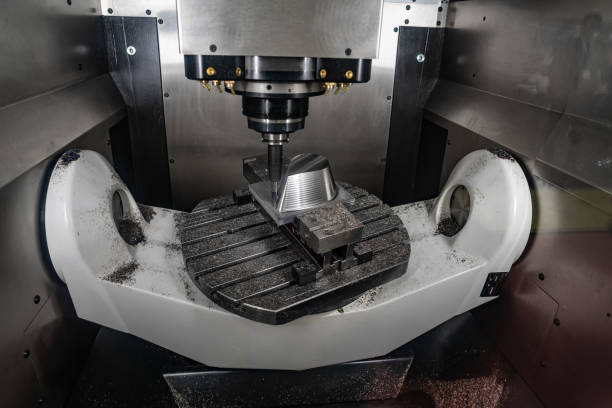

Phay CNC, hay phay Điều khiển số máy tính, là một quy trình gia công trong đó các công cụ cắt trực tiếp được điều khiển bằng máy tính để định hình vật liệu thành các bộ phận chính xác. Quá trình này phát triển từ phay thủ công, trong đó các thợ máy vận hành máy phay bằng tay. Với sự ra đời của công nghệ CNC vào những năm 1960 và 1970, máy phay đã trở nên tự động hóa, làm tăng đáng kể độ chính xác, hiệu quả và độ phức tạp của các bộ phận có thể được sản xuất.

Các thành phần chính của máy phay CNC bao gồm bộ điều khiển CNC, có nhiệm vụ diễn giải các hướng dẫn kỹ thuật số; trục chính giữ và quay dụng cụ cắt; và bàn làm việc, nơi vật liệu được cố định. Các bộ phận bổ sung như hệ thống làm mát, bộ thay đổi công cụ và vỏ bọc giúp nâng cao chức năng và hiệu suất của máy.

Có một số loại Máy phay CNC, mỗi loại phù hợp cho các ứng dụng khác nhau:

● Máy phay đứng: Những máy này có trục chính định hướng thẳng đứng, di chuyển lên xuống. Chúng lý tưởng cho các bề mặt phẳng và hình học đơn giản.

● Máy phay ngang: Những máy này có trục chính định hướng theo chiều ngang, cho phép phay các phôi nặng hơn và phức tạp hơn. Chúng thường được sử dụng để cắt các rãnh và rãnh.

● Máy CNC nhiều trục: Những máy tiên tiến này có thể di chuyển trục chính và phôi theo nhiều trục (thường là 3 đến 5 trục), cho phép tạo ra các chi tiết phức tạp và phức tạp với bề mặt cong.

Một số nguyên công phay cơ bản rất cần thiết cho các ứng dụng khác nhau:

● Phay mặt: Liên quan đến việc cắt một bề mặt phẳng vuông góc với trục chính. Nó được sử dụng để tạo ra bề mặt nhẵn, phẳng trên mặt trên của phôi.

● Phay ngoại vi: Còn được gọi là phay tấm, thao tác này cắt dọc theo cạnh của phôi với trục của dụng cụ cắt song song với bề mặt được gia công. Nó được sử dụng để tạo ra các đường cắt và đường viền dài, thẳng.

● Phay cuối: Sử dụng dao phay cuối để tạo ra các khe, túi và đường viền phức tạp. Dụng cụ cắt quay trên một trục vuông góc với bề mặt phôi, cho phép cắt chính xác các hình dạng phức tạp.

Trong phay CNC, bề mặt cong có thể được phân thành ba loại chính:

● Bề mặt lõm: Đây là những bề mặt cong vào trong giống như một cái bát hoặc một hình rỗng. Phay bề mặt lõm yêu cầu điều khiển chính xác để đảm bảo đường viền mịn và chính xác, thường được sử dụng trong các bộ phận như khuôn và cánh tuabin.

● Bề mặt lồi: Đây là những bề mặt cong ra ngoài tương tự như mái vòm hoặc vết sưng. Việc đạt được độ hoàn thiện nhất quán trên các bề mặt lồi có thể là một thách thức nhưng chúng phổ biến ở các bộ phận như răng bánh răng và một số bộ phận ô tô nhất định.

● Bề mặt 3D phức tạp: Những bề mặt này kết hợp nhiều đường cong và góc cạnh, tạo ra các hình học phức tạp. Ví dụ bao gồm các bộ phận điêu khắc trong ngành hàng không vũ trụ và ô tô, trong đó cả độ chính xác về mặt thẩm mỹ và chức năng đều rất quan trọng.

Phay bề mặt cong rất cần thiết trong các ngành công nghiệp khác nhau, góp phần sản xuất các linh kiện có độ chính xác cao và hiệu suất cao:

● Linh kiện hàng không vũ trụ: Bề mặt cong phổ biến trong ngành hàng không vũ trụ đối với các bộ phận như cánh tuabin, cánh máy bay và các bộ phận thân máy bay. Phay chính xác đảm bảo các bộ phận này đáp ứng các tiêu chuẩn hiệu suất và khí động học nghiêm ngặt.

● Phụ tùng ô tô: Từ các tấm thân xe đến các bộ phận động cơ, ngành công nghiệp ô tô dựa vào phay bề mặt cong để tạo ra các bộ phận vừa có chức năng vừa thẩm mỹ.

● Cấy ghép y tế: Các bộ phận cấy ghép tùy chỉnh, chẳng hạn như khớp hông và bộ phận cấy ghép nha khoa, thường có bề mặt cong phức tạp phải vừa khít với cơ thể con người. Phay CNC đảm bảo độ chính xác và khả năng tương thích sinh học cần thiết.

● Điện tử tiêu dùng: Thiết kế đẹp mắt và tiện dụng của các thiết bị điện tử hiện đại, như điện thoại thông minh và máy tính xách tay, thường kết hợp các bề mặt cong. Phay cho phép tạo ra những đường nét mượt mà, hấp dẫn này.

Phay các bề mặt cong có một số thách thức đòi hỏi phải xem xét cẩn thận và các kỹ thuật tiên tiến:

● Tạo đường chạy dao: Tạo một đường chạy dao hiệu quả để phay các bề mặt cong rất phức tạp. Đường chạy dao phải tính đến các góc và độ sâu khác nhau của đường cong để đảm bảo loại bỏ vật liệu nhất quán và chính xác.

● Chất lượng hoàn thiện bề mặt: Việc đạt được bề mặt hoàn thiện chất lượng cao trên các bề mặt cong có thể khó khăn do các góc khác nhau và nhu cầu chuyển tiếp mượt mà. Tối ưu hóa các tham số cắt và sử dụng công cụ phù hợp là rất quan trọng để có bề mặt hoàn thiện hoàn hảo.

● Dụng cụ bị mòn và gãy: Phay các bề mặt cong có thể gây ra sự mài mòn không đều trên dụng cụ cắt do sự thay đổi liên tục về góc tiếp xúc và lực. Điều này có thể dẫn đến hao mòn hoặc gãy dụng cụ sớm, ảnh hưởng đến cả chất lượng và hiệu quả. Giám sát thường xuyên và lựa chọn công cụ thích hợp là điều cần thiết để giảm thiểu những vấn đề này.

Việc lựa chọn công cụ cắt phù hợp là rất quan trọng để phay CNC thành công trên các bề mặt cong. Mỗi loại công cụ có những đặc điểm riêng phù hợp với các ứng dụng cụ thể:

● Máy nghiền mũi bi: Những công cụ này có đầu hình bán cầu, khiến chúng trở nên lý tưởng để gia công các đường viền 3D và bề mặt cong phức tạp. Đầu tròn giúp giảm nguy cơ tạo vết dụng cụ và đảm bảo bề mặt hoàn thiện mịn, khiến chúng trở nên hoàn hảo cho các hốc khuôn phức tạp, hình dạng khuôn và các bộ phận hàng không vũ trụ.

● Máy nghiền mũi bò: Với đặc điểm là có đầu phẳng với các góc tròn, dao phay đầu mũi bò rất hữu ích cho cả nguyên công thô và tinh. Các cạnh tròn giúp giảm sự tập trung ứng suất, giảm thiểu khả năng gãy dụng cụ khi gia công các bề mặt cong dốc hoặc sâu.

● Máy nghiền cuối thon: Dao phay ngón côn có dạng hình nón, mang lại độ bền và độ cứng cao hơn, khiến chúng trở nên lý tưởng để phay các khoang sâu và các chi tiết phức tạp trên bề mặt cong. Những công cụ này thường được sử dụng trong chế tạo khuôn mẫu và các ứng dụng khác đòi hỏi độ cắt chính xác và ổn định.

Việc lựa chọn vật liệu dụng cụ và lớp phủ đóng một vai trò quan trọng trong hiệu suất, tuổi thọ dụng cụ và chất lượng hoàn thiện bề mặt:

● Thép tốc độ cao (HSS): Dụng cụ HSS bền và dẻo dai, khiến chúng phù hợp cho mục đích phay thông dụng. Tuy nhiên, chúng mòn nhanh hơn dụng cụ cacbua, đặc biệt khi phay vật liệu cứng hoặc gia công tốc độ cao.

● Dụng cụ cacbua: Dụng cụ cacbua cứng hơn và chịu mài mòn tốt hơn HSS, khiến chúng trở nên lý tưởng cho phay tốc độ cao và gia công vật liệu cứng. Chúng duy trì lưỡi cắt lâu hơn, đảm bảo hiệu suất ổn định và độ hoàn thiện bề mặt tốt hơn.

● Lớp phủ (TiN, TiCN, AlTiN): Việc phủ lớp phủ lên dụng cụ cắt sẽ nâng cao hiệu suất và tuổi thọ của chúng. Titanium Nitride (TiN) cải thiện khả năng chống mài mòn và giảm ma sát. Titanium Carbo-Nitride (TiCN) mang lại độ cứng và độ bôi trơn tốt hơn, lý tưởng cho các vật liệu cứng hơn. Nhôm Titanium Nitride (AlTiN) mang lại độ ổn định nhiệt và chống mài mòn tuyệt vời, khiến nó phù hợp cho các ứng dụng tốc độ cao và nhiệt độ cao.

Phay CNC hiệu quả trên các bề mặt cong dựa vào phần mềm tiên tiến để thiết kế, tạo đường chạy dao và mô phỏng:

● Phần mềm CAD (SolidWorks, AutoCAD): Phần mềm Thiết kế có sự hỗ trợ của máy tính (CAD) được sử dụng để tạo mô hình 3D chi tiết của các bộ phận được phay. SolidWorks và AutoCAD là các chương trình CAD phổ biến cho phép các nhà thiết kế phát triển các hình học chính xác và phức tạp, cần thiết cho việc phay các bề mặt cong.

● Phần mềm CAM (Mastercam, Fusion 360): Phần mềm Sản xuất có sự hỗ trợ của máy tính (CAM) chuyển các mô hình CAD thành các đường chạy dao máy CNC theo. Mastercam và Fusion 360 là các chương trình CAM được sử dụng rộng rãi, cung cấp các tính năng nâng cao để tạo đường chạy dao hiệu quả và chính xác cho các bề mặt cong, bao gồm các chiến lược làm sạch, tạo đường viền và hoàn thiện thích ứng.

● Phần mềm mô phỏng: Trước khi gia công thực tế, phần mềm mô phỏng giúp trực quan hóa và tối ưu hóa quy trình phay. Nó xác định các vấn đề tiềm ẩn như xung đột công cụ và đường chạy dao không hiệu quả. Các tính năng mô phỏng tích hợp trong phần mềm CAM, cũng như các chương trình độc lập, rất quan trọng để đảm bảo quá trình phay sẽ diễn ra suôn sẻ và không có lỗi.

Lập kế hoạch quy trình hiệu quả để phay các bề mặt cong bắt đầu bằng việc cân nhắc cẩn thận về thiết kế:

● Chuẩn bị mô hình CAD: Chuẩn bị một mô hình CAD chi tiết và chính xác là bước đầu tiên. Mô hình phải đại diện cho sản phẩm cuối cùng với kích thước và tính năng chính xác. Nhà thiết kế phải đảm bảo rằng tất cả các bề mặt cong đều được xác định rõ ràng và mô hình bao gồm mọi góc bo, bán kính và chuyển tiếp cần thiết. Mô hình hóa có độ phân giải cao giúp tránh sự khác biệt trong quá trình gia công và đảm bảo việc tạo đường chạy dao là chính xác.

● Độ liên tục và độ mịn bề mặt: Duy trì tính liên tục và độ mịn bề mặt trong mô hình CAD là rất quan trọng để đạt được chất lượng hoàn thiện cao. Nhà thiết kế nên sử dụng các công cụ CAD nâng cao để kiểm tra và loại bỏ mọi điểm gián đoạn, cạnh sắc hoặc thay đổi đột ngột về độ cong có thể gây ra sự cố trong quá trình gia công. Sự chuyển tiếp mượt mà giữa các bề mặt đảm bảo rằng quá trình phay có thể tạo ra bề mặt hoàn thiện đồng nhất và mịn màng.

Việc lựa chọn chiến lược đường chạy dao phù hợp là điều cần thiết để phay hiệu quả và chính xác các bề mặt cong:

● Phay song song: Chiến lược này liên quan đến việc gia công bề mặt theo các đường chuyền song song, thường dọc theo một trục. Nó đơn giản và hiệu quả đối với các bề mặt cong tương đối đơn giản. Phay song song mang lại bề mặt hoàn thiện đồng nhất nhưng có thể yêu cầu các đường cắt bổ sung đối với các hình dạng phức tạp hơn.

● Phay cấp Z: Còn được gọi là phay đường viền hoặc phay đường nước, chiến lược này bao gồm phay bề mặt theo các lớp nằm ngang hoặc "lát" ở các cấp độ Z khác nhau. Nó có hiệu quả cao đối với các bề mặt 3D phức tạp, cho phép kiểm soát chính xác độ sâu cắt và đảm bảo độ hoàn thiện nhất quán. Phay cấp độ Z thường được sử dụng để gia công tinh trên các bề mặt cong phức tạp.

● Phay 3+2 trục: Chiến lược nâng cao này sử dụng ba trục tuyến tính và hai trục quay để định hướng phôi ở vị trí tối ưu cho mỗi lần cắt. Nó cho phép các đường chạy dao phức tạp và hiệu quả hơn, giảm nhu cầu thiết lập nhiều lần và cải thiện độ chính xác. Phay 3+2 trục lý tưởng cho các bộ phận có hình dạng và đường cắt phức tạp, mang lại độ linh hoạt và độ chính xác cao hơn.

Các phương pháp cố định và gia công thích hợp là điều cần thiết cho sự ổn định và chính xác trong quá trình phay:

● Phương pháp kẹp: Các tạng và kẹp thường được sử dụng để cố định phôi. Lực kẹp phân bố đều là rất quan trọng để ngăn ngừa biến dạng, đặc biệt đối với các bề mặt cong mỏng manh.

● Thiết bị hút chân không: Chúng sử dụng lực hút để giữ phôi, lý tưởng cho các bộ phận mỏng hoặc mỏng manh. Các thiết bị chân không cung cấp lực giữ đồng đều và có thể được tùy chỉnh để phù hợp với đường viền phôi, đảm bảo độ ổn định và độ chính xác.

● Đồ gá tùy chỉnh: Được thiết kế đặc biệt cho phôi, đồ gá lắp tùy chỉnh cung cấp khả năng hỗ trợ và căn chỉnh phù hợp. Chúng đặc biệt hữu ích cho các bộ phận phức tạp hoặc có hình dạng bất thường, duy trì gia công ổn định và chính xác.

Trước khi phay các bề mặt cong, việc thiết lập máy phù hợp là rất quan trọng để đảm bảo độ chính xác và hiệu quả:

● Hiệu chuẩn và căn chỉnh: Máy phải được hiệu chỉnh để đảm bảo tất cả các trục được căn chỉnh chính xác. Điều này ngăn ngừa lỗi khi thực hiện đường chạy dao và đảm bảo kích thước của phần được phay là chính xác.

● Thiết lập và bù công cụ: Dụng cụ phải được lắp đặt chính xác và căn chỉnh với trục xoay. Độ lệch dao được thiết lập để bù cho kích thước dao và đảm bảo độ sâu và đường viền cắt chính xác trong quá trình gia công.

Tối ưu hóa các tham số phay là điều cần thiết để đạt được độ bóng bề mặt mong muốn và duy trì tuổi thọ của dụng cụ:

● Tốc độ trục chính: Tốc độ quay của trục chính ảnh hưởng đến hiệu suất cắt và tuổi thọ dụng cụ. Tốc độ cao hơn thường được sử dụng cho các công cụ nhỏ hơn và vật liệu mềm hơn, trong khi tốc độ thấp hơn phù hợp với các công cụ lớn hơn và vật liệu cứng hơn.

● Tốc độ nạp: Tốc độ tiến dao xác định tốc độ dụng cụ cắt di chuyển qua vật liệu. Nó tác động đến thời gian gia công, độ bóng bề mặt và độ mòn của dụng cụ. Việc điều chỉnh tốc độ tiến dao sẽ cân bằng tối ưu tốc độ loại bỏ vật liệu với tuổi thọ dụng cụ và chất lượng bề mặt.

● Độ sâu cắt: Độ sâu cắt đề cập đến độ dày của vật liệu được loại bỏ trong mỗi lần cắt. Nó ảnh hưởng đến lực cắt, độ mòn dụng cụ và độ bóng bề mặt. Tối ưu hóa độ sâu cắt đảm bảo loại bỏ vật liệu hiệu quả mà không ảnh hưởng đến tính toàn vẹn của bộ phận hoặc hiệu suất của dụng cụ.

Tóm lại, phay CNC là một phần không thể thiếu trong sản xuất hiện đại, cho phép chế tạo chính xác các bộ phận phức tạp cần thiết trong các ngành như hàng không vũ trụ, ô tô và lĩnh vực y tế.

Phay các bề mặt cong đặt ra những thách thức riêng biệt đòi hỏi kỹ thuật chuyên dụng và lập kế hoạch cẩn thận để đạt được đường viền chính xác và độ hoàn thiện tối ưu. Bài viết này cung cấp những hiểu biết thực tế để nâng cao trình độ phay CNC trên các bề mặt cong, nhấn mạnh tầm quan trọng của các công cụ, phần mềm tiên tiến và tối ưu hóa quy trình tỉ mỉ.

● Đạt được đường chạy dao chính xác

● Duy trì chất lượng hoàn thiện bề mặt

● Quản lý hao mòn dụng cụ.

Dao phay ngón đầu bi để gia công tinh mịn, dao phay ngón đầu bò để gia công thô và hoàn thiện, và dao phay ngón côn để gia công các khoang sâu.

Tối ưu hóa các thông số cắt như tốc độ trục chính, tốc độ tiến dao và độ sâu cắt và sử dụng các chiến lược đường chạy dao thích hợp.

Phần mềm CAD như SolidWorks và AutoCAD dành cho thiết kế và phần mềm CAM như Mastercam và Fusion 360 để tạo đường chạy dao.