Hướng trục máy phay rất quan trọng để thiết lập đường chạy dao và độ chính xác của giao diện. Đây là một khía cạnh thiết yếu của các cơ chế CNC phức tạp như trung tâm gia công và máy phay, đáp ứng mức độ chính xác thấp tới 0,001 inch. Theo hướng X, Y hoặc Z, công cụ được căn chỉnh để tương tác hoàn toàn với vật liệu. Chúng phải được thay đổi nghiêm ngặt để giữ được hình dạng biên dạng của vết cắt. Mỗi dự án bề mặt phẳng hoặc nhà điêu khắc 3-D được xác định bởi các vị trí trục để đảm bảo rằng sản phẩm hoàn thiện tuân thủ các yêu cầu.

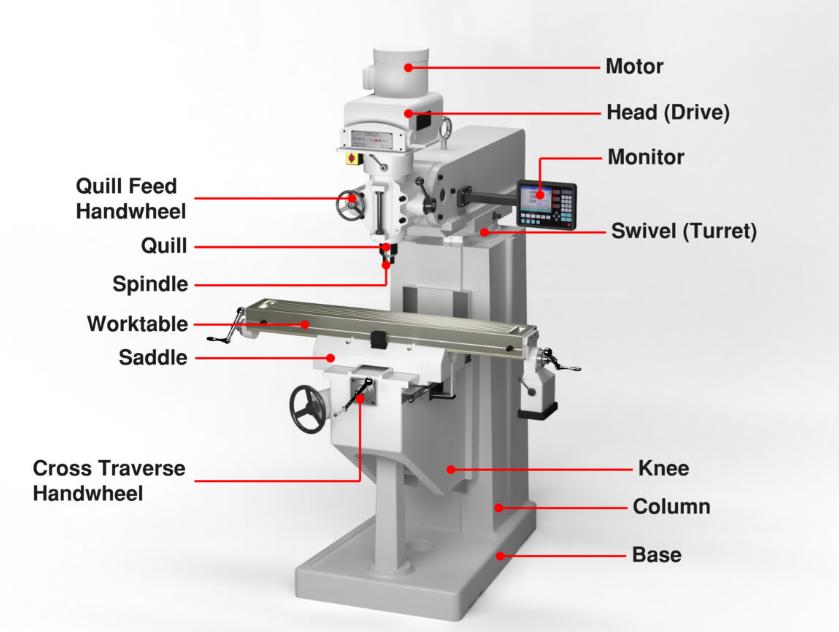

Máy phay sử dụng các công cụ quay có nhiều trục. Vòng quay trục chính theo trục Z cho phép điều chỉnh độ sâu. Công cụ quay với tốc độ lên tới 12000 vòng/phút. Các bộ phận chính bao gồm mâm cặp, ống kẹp và đầu cắt. Các công cụ điển hình là dao phay ngón, máy khoan và vòi.

TRONG máy phay, hướng nạp vật liệu tương quan với trục X và Y. Người vận hành đặt tốc độ tiến dao phù hợp với tốc độ của dụng cụ. Quá trình này bao gồm bàn di chuyển phôi một cách chính xác bên dưới dụng cụ. Cơ cấu cấp liệu phổ biến là vít bi và động cơ servo.

Các hoạt động phay được phân loại thành cắt mặt, cắt trơn và cắt góc. Mỗi loại sử dụng các chuyển động trục riêng biệt—X để cắt ngang, Y để cắt dọc. Máy cung cấp CNC (Điều khiển số máy tính) cho các tác vụ phức tạp. Các hoạt động thiết yếu bao gồm tạo rãnh, xẻ rãnh và tạo đường viền, được thực hiện bằng lập trình khuôn chính xác.

Trục X trong máy phay, như đã lưu ý trước đó, điều khiển chuyển động ngang trên phôi. Hầu hết các hoạt động phay mặt và cắt kênh đều được hỗ trợ bởi trục này. Độ chính xác với máy trên trục X được thiết lập bởi vít me và hệ thống DRO* và thường lên tới 200.

Trục Y gắn liền với chuyển động thẳng đứng của máy phay. Ví dụ, hầu hết các nguyên công phay mặt và xẻ rãnh được thực hiện với sự trợ giúp của trục này. Cài đặt trục Y bao gồm các ray dẫn hướng và nguồn cấp dữ liệu được duy trì thông qua bộ truyền động động cơ. Việc quản lý tác vụ chính xác được cải thiện với sự trợ giúp của máy CNC để đảm bảo chuyển động ngay lập tức và chính xác được giới hạn ở mức dung sai phù hợp.

Cuối cùng, trục Z liên quan đến lực nâng theo phương thẳng đứng của đầu phay. Tất cả các nguyên công khoan và phay nhấn đều được hưởng lợi từ trục Z * vì nó cung cấp khả năng điều chỉnh độ sâu. Nó thường được điều khiển bằng động cơ trục chính và vít bi cho phép chuyển đổi độ sâu rõ ràng và trơn tru.

Mặt phẳng Descartes của máy phay được liên kết với các trục X, Y, Z vuông góc nhau tạo nên không gian ba chiều cho hoạt động của vật liệu. Mỗi trục được hiệu chỉnh để chuyển động ngay lập tức, đảm bảo các đường cắt hình học chính xác.

Lỗi hiệu chỉnh theo hướng trục ảnh hưởng trực tiếp đến độ chính xác phay. Nếu trục X, Y hoặc Z được hiệu chỉnh không chính xác, sự thay đổi về kích thước có thể lên tới 0,005. Cần phải kiểm tra hiệu chuẩn thường xuyên bằng hệ thống laser và các vật phẩm kiểm tra. Nếu trường không được hiệu chỉnh đúng cách, đường đi của dụng cụ cắt sẽ bị ảnh hưởng, dẫn đến các biến thể của thành phẩm. Hướng trục được đưa ra để xác định độ chính xác của vết cắt trong quá trình phay.

Hướng trục rất quan trọng để xác định độ chính xác của vết cắt trong quá trình phay. Hướng trục X, Y và Z được đảm bảo rằng dao cắt tuân theo các đường viền. Độ chính xác được giữ ở mức thấp; nó được duy trì dưới 0,010, cho phép thực hiện các bản vẽ đẹp hơn.

Việc căn chỉnh sai hướng trục có thể gây ra quá nhiều rủi ro. Ngay cả những sai lệch nhỏ ở trục X và Y cũng có thể dẫn đến vết cắt bị mất đi ở một số điểm, dẫn đến lắp ráp không khớp. Nhu cầu bảo trì thường xuyên và kiểm tra căn chỉnh đã được nhấn mạnh để đảm bảo rằng tất cả các trục đều vô trùng và phản hồi nhanh.

Các nguồn lỗi trong quá trình phay bao gồm phản ứng ngược ở trục X, Y hoặc Z, giãn nở nhiệt và mài mòn cơ học. Những giá trị này có thể tạo ra sai số vị trí lên tới 0,020. Lỗi được giảm thiểu thông qua các hệ thống phản hồi như bộ mã hóa. Điều này giúp duy trì tính toàn vẹn của phép đo và tăng độ tin cậy của máy bằng cách cải thiện hiệu suất tổng thể.

Trục xoay được căn chỉnh dọc theo trục Z, vuông góc với bàn làm việc. Cấu trúc thẳng đứng thường được sử dụng cho công việc lao và khoan. Máy nghiền cuối và máy nghiền mặt được sử dụng. Tốc độ có thể đạt được theo nhiều cách, cho phép kéo dài tuổi thọ và độ chính xác của nhiều loại dụng cụ khi xử lý các vật liệu khác nhau.

Bàn làm việc nằm ở phía bên của trục xoay nằm trên trục X. Cấu trúc trên phù hợp hơn với các vật liệu nặng – cắt các thiết kế lớn trên phôi, như xẻ rãnh hoặc tạo hình. Máy nghiền ngang bao gồm nhiều loại máy cắt giúp nâng cao khả năng có các tùy chọn xử lý khác nhau.

Bàn quay giới thiệu chuyển động góc và trục được gọi là trục A. Nó cho phép tạo ra nhiều thiết kế có dạng tự do hơn ngoài máy móc 3 Trục. Sau này cho phép thiết kế phức tạp hơn và nhiều góc độ mà không cần định vị lại phôi. Trong phay dạng tự do, bàn quay phải chính xác để mang lại kết quả tốt nhất vì độ đồng tâm và tính đối xứng là những yếu tố quan trọng trong quá trình phay.

Việc thiết lập các trục ảnh hưởng đáng kể đến kết quả cuối cùng. Gia công dọc thiết lập từ chối quyền truy cập nhưng cung cấp khả năng hiển thị tốt, cần thiết cho công việc chi tiết. Thiết lập theo chiều ngang cung cấp ít quyền truy cập hơn nhưng cuối cùng lại ổn định hơn. Phay dạng tự do trục thứ 4 và thứ 5 làm tăng động lực học và giảm thời gian trong quy trình.

Thuật ngữ gia công nhiều trục mô tả một quy trình trong đó ba trục trở lên được điều khiển chính xác. Kết quả là, máy đã nâng cao khả năng sản xuất các bộ phận phức tạp đồng thời giảm thời gian thiết lập. Khả năng tối ưu hóa các mức định hướng dao cùng với chuyển động của dao duy trì độ chính xác gia công tối đa.

Chuyển động của dao được điều khiển bằng công nghệ CNC đảm bảo độ chính xác 0,001 trên tất cả các trục X, Y, Z. Máy đa trục thường có thêm trục quay, được đặt tên là A, B hoặc C, giúp tăng khả năng của máy. Những khả năng này giúp mọi người làm việc trên các hình học phức tạp.

Hình học phức tạp liên quan đến sự tương tác của một số trục để đạt được các thiết kế chi tiết. Bốn trục; X, Y, Z và thường quay, cho phép tạo ra các đường cong phức tạp, thiết kế phức tạp và các khuôn không thể mà bộ ba trục không thể tạo ra.

Tay cầm gia công có thể tạo ra các thành phần có độ phân giải cao, chẳng hạn như các bộ phận hàng không vũ trụ cũng như các đường cong và góc phức tạp đa trục.

Nhiệm vụ phay phức tạp liên quan đến các chuyển động và quy trình phay chi tiết. Một số nhiệm vụ phức tạp như khắc, xâu chuỗi và gia công vi mô phải có vị trí và tốc độ dụng cụ chính xác. Khả năng làm việc của công cụ xử lý CNC và các trục liên quan phải duy trì dung sai chặt chẽ, có thể thấp tới 0,010, để đáp ứng các bộ phận chính xác.

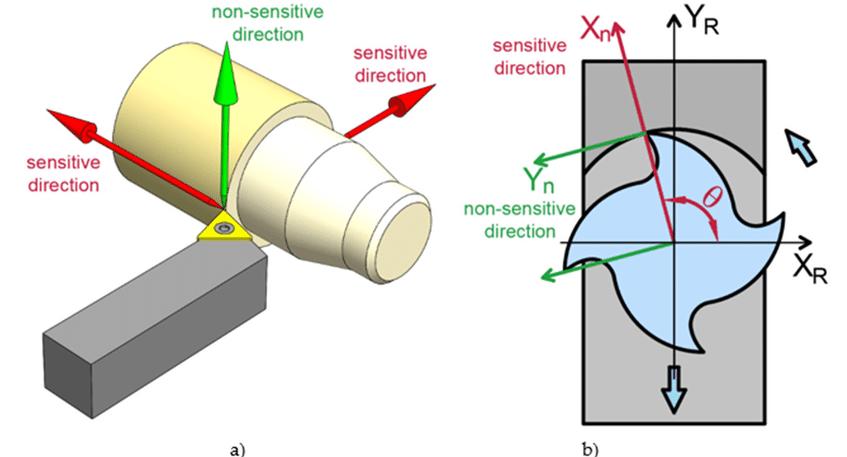

Tương tự, hướng trục quyết định kiểu căn chỉnh dụng cụ để có hiệu suất tối ưu. Trục dọc được thiết kế tốt nhất để sử dụng với dao phay ngón và máy khoan, trong khi trục ngang chuyên dụng cho máy cắt bên. Căn chỉnh công cụ chính xác dọc theo trục X, Y và Z đảm bảo rằng lưỡi cắt của công cụ tiếp xúc với vật liệu bề mặt gia công từ góc chính xác để tối ưu hóa hiệu suất công cụ và độ tinh bề mặt gia công.

Các mẫu cắt bị ảnh hưởng bởi phối cảnh định hướng trục. Thiết lập theo chiều dọc được sử dụng tốt nhất trong các túi và cấu hình do tiếp xúc bên nhất quán hỗ trợ mẫu. Trục ngang có hiệu quả nhất trong việc xẻ rãnh và gia công bề mặt do tính đơn giản của mẫu tuyến tính. Việc kết hợp căn chỉnh thích hợp của từng trục với hướng trục chính tối ưu dọc theo đường dẫn cho phép cắt rõ ràng trên các mẫu cắt phức tạp mà không bị rung hoặc lệch.

Các biến thể của phương pháp cắt chủ yếu phụ thuộc vào phối cảnh định hướng trục. Bề mặt làm việc nằm ngang cho phép cắt sâu và sâu dọc theo trục X, trong khi công việc chi tiết hơn có thể được cung cấp trên trục Z trên trục thẳng đứng. Sự lựa chọn bao gồm việc hiểu hướng phía trục chính và lực động được tạo ra trong quy trình đồng thời tối ưu hóa tuổi thọ dụng cụ và loại bỏ vật liệu.

Phương pháp sử dụng dao chủ yếu phụ thuộc vào trục phay. Phay sản xuất 3 trục tiêu chuẩn không bao gồm các quy trình nâng cao như phay xoắn ốc, chủ yếu được hỗ trợ bằng cách thiết lập dụng cụ đa trục. Công việc này đồng thời đòi hỏi các công cụ đặc biệt như máy nghiền đầu bi hoặc máy cắt steroid có khả năng di chuyển dọc theo các quỹ đạo phức tạp.

Nhân tố | Định hướng trục dọc | Định hướng trục ngang |

Căn chỉnh công cụ

| Công cụ căn chỉnh theo chiều dọc | Công cụ căn chỉnh theo chiều ngang |

Thích máy nghiền cuối, máy nghiền mặt | Sử dụng máy cắt bên và mặt | |

Cắt Mẫu

| Lý tưởng cho việc khoan, cắt chìm | Tốt nhất cho phay rãnh, phay ngoại vi |

Túi sâu, đường viền chi tiết | Những vết cắt dài và thẳng | |

Phương pháp cắt

| Công cụ di chuyển xuống vật liệu | Dụng cụ cắt ngang vật liệu |

Độ chính xác trong kiểm soát độ sâu | Loại bỏ vật liệu rộng | |

Phương pháp gia công

| Yêu cầu điều khiển trục Z chính xác | Tận dụng trục X cho tốc độ tiến dao |

Thích hợp cho công việc chi tiết | Hỗ trợ các tác vụ cắt nặng | |

Độ phức tạp của thiết lập | Trung bình, phụ thuộc vào độ chính xác độ sâu | Cao, yêu cầu thiết lập ổn định |

Các ứng dụng tiêu biểu | Làm khuôn, khắc tinh xảo | Gia công nặng, cắt bánh răng |

Dụng cụ mài mòn | Khả năng lao và khoan cao hơn | Mặc đều do nạp ngang |

Bảng hướng trục ảnh hưởng như thế nào đến việc lựa chọn và thiết lập công cụ!

Các vấn đề về mài mòn Các vấn đề mài mòn - và rách của các bộ phận của máy phay có tác động lớn đến các hướng trục. Các bộ phận như vít me và ray dẫn hướng xuống cấp theo thời gian, làm gián đoạn độ chính xác của trục X, Y và Z.

Đường chạy dao có thể lệch thường xuyên tới 0,005 so với đường dẫn mong muốn, điều này ảnh hưởng đến chất lượng của vết cắt và bộ phận. Việc đánh giá và thay thế thường xuyên các bộ phận này là rất quan trọng để duy trì tính toàn vẹn của các hướng trục.

Việc bảo trì tỏ ra phức tạp khi xét đến nhu cầu duy trì hướng trục. Tất cả các điều chỉnh bôi trơn, căn chỉnh và phản ứng ngược đều được thực hiện.

Việc không thực hiện bảo trì thường xuyên khiến một số trục bị trôi, dẫn đến sai sót trong quá trình gia công. Sau khi lắp đặt, hệ thống CNC sẽ tiếp tục yêu cầu cập nhật và hiệu chỉnh thường xuyên để đảm bảo trục có lệnh chính xác.

Rủi ro về căn chỉnh trong trục Việc căn chỉnh trục là mối đe dọa đáng kể đối với trục trong máy phay. Lỗi lắp đặt, giãn nở nhiệt và chuyển động cơ học đều gây ra sai lệch. Dạng sai lệch này làm dịch chuyển vị trí của dụng cụ vài điểm, dẫn đến lỗi ở sản phẩm cuối cùng. Việc hiệu chuẩn phải được thực hiện thường xuyên và có chiến lược để loại bỏ các thách thức về căn chỉnh trục.

Bạn có đang gặp phải các vấn đề thường gặp về hướng trục không? Xử lý các vấn đề về hướng trục luôn bắt đầu bằng việc thực hiện kiểm tra độ lệch. Với các công cụ kiểm tra độ chính xác như chỉ báo quay số, hãy đo độ lệch trên cả ba trục; độ lệch không được vượt quá 0,001.

Khi kiểm tra từng trục một cách riêng biệt, hãy xác định độ lệch sai lệch của từng trục. Biện pháp này sẽ chỉ ra nơi người ta có thể cần thực hiện các điều chỉnh cơ học cho máy, đồng thời đảm bảo mỗi trục được căn chỉnh lại chính xác.

Trong khi đó, Quy trình hiệu chuẩn sử dụng hệ thống laser đã hiệu chỉnh để đo độ chính xác về vị trí của máy do các vấn đề về hướng trục. Việc hiệu chuẩn phải được lặp lại thường xuyên để đảm bảo mỗi trục chạy trong dung sai quy định.

Biện pháp này là vô cùng quan trọng khi người ta thực hiện các điều chỉnh cơ học hơn nữa hoặc thay thế các bộ phận.

Chiến lược bảo trì Trong thời gian chờ đợi, cần thực hiện bảo trì định kỳ, bôi trơn máy đồng thời siết chặt các bộ phận lỏng lẻo và thay thế các bộ phận bị mòn. Việc bảo trì như vậy sẽ làm giảm nguy cơ lệch trục đồng thời kéo dài thời gian sử dụng máy hơn nữa. Đảm bảo bảo trì thường xuyên bằng cách sử dụng nhật ký được sắp xếp chi tiết.

Cuối cùng, hãy cố gắng ngăn chặn các vấn đề về hướng trục trước khi chúng bắt đầu. Thực hiện các biện pháp đảm bảo chất lượng như đào tạo bổ sung cho nhân viên chịu trách nhiệm và phần mềm bảo trì dự đoán. Biện pháp này sẽ giảm thời gian ngừng hoạt động của máy bằng cách cảnh báo trước cho người dùng về mọi vấn đề.

Hướng trục máy phay có tác động đáng kể; họ quyết định hiệu quả và độ chính xác của gia công CNC. Hãy truy cập CNCYANGSEN để hiểu sâu hơn về cách mỗi vị trí tác động đến hoạt động. Hướng trục của máy phay phải được xoắn, nối lại và cải tiến để hỗ trợ hiệu suất của dụng cụ và tính toàn vẹn của sản phẩm. Điều này dẫn đến các phương pháp gia công hàng đầu và hiệu suất tốt nhất.