Trong thế giới gia công, công nghệ thúc đẩy sự tiến bộ. Blog này đi sâu vào lý do tại sao Gia công 5 trục được coi là tốt hơn gia công 3 trục? Cuối cùng, bạn sẽ nắm bắt được những lợi thế kỹ thuật, đưa ra quyết định sáng suốt trong các dự án của mình. Độ chính xác, hiệu quả và sự đổi mới đang chờ đợi. Đi sâu vào và đạt được những hiểu biết sâu sắc.

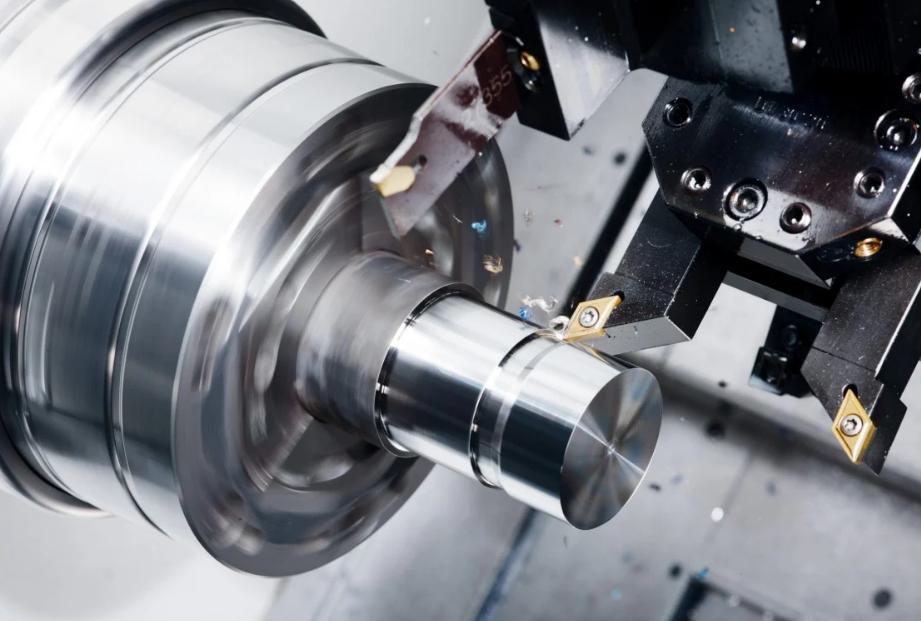

Trong gia công 3 trục, vật liệu được định hình bằng công cụ điều khiển bằng máy tính. Máy di chuyển dụng cụ theo ba hướng: lên xuống, trái phải và trước sau. Các nhà sản xuất thường thích 3 trục cho các bộ phận đơn giản hơn. CNC (Điều khiển số máy tính) hướng dẫn công cụ một cách chính xác.

Tuy nhiên, máy 3 trục có những hạn chế. Hình dạng phức tạp đòi hỏi sự tự do di chuyển nhiều hơn. Đó là nơi gia công 5 trục tỏa sáng. Bằng cách thêm hai hướng bổ sung, máy 5 trục giải quyết được các thiết kế phức tạp. Do đó, 3 trục phù hợp với nhu cầu cơ bản, trong khi 5 trục xử lý các dự án nâng cao.

Mỗi máy 3 trục đều hoạt động trên các trục X, Y và Z. Trục X biểu thị chuyển động ngang. Nó chi phối sự dịch chuyển trái phải của công cụ. Trục Y đảm bảo chuyển động từ trước ra sau, hướng dẫn độ sâu của dụng cụ. Mặt khác, trục Z điều khiển các hành động lên xuống, xác định chiều cao dao.

Cùng với nhau, X, Y và Z tạo thành không gian 3D để gia công. Tuy nhiên, đối với các góc hoặc đường cong phức tạp, 3 trục có thể không đủ. Đó là lúc các nhà sản xuất dựa vào gia công 5 trục. Bằng cách thêm góc quay xung quanh X và Y, máy 5 trục có khả năng vượt trội hơn 3 trục. Do đó, để có độ chính xác và tính linh hoạt, 5 trục chiếm ưu thế cao nhất.

Trong gia công 5 trục, góc khoan điều chỉnh chính xác. Máy CNC 3 trục hạn chế tiếp cận góc. Do đó, gia công 5 trục cung cấp nhiều quyền truy cập hơn vào hình học bộ phận. Nhiều thiết lập trở nên không cần thiết, dẫn đến thời gian sản xuất nhanh hơn.

Phay dọc trong hệ thống 5 trục có nghĩa là phôi quay để tiếp cận dụng cụ tối ưu. Trong 3 trục, chuyển động chỉ xảy ra trên các mặt phẳng X, Y, Z. Tuy nhiên, 5 trục giới thiệu các góc quay A và B, nâng cao chất lượng phay.

Máy 5 trục vượt trội trong khả năng cắt ngang. Với các vòng quay bổ sung, họ tiếp cận các khu vực khó tiếp cận. Máy 3 trục thiếu khả năng thích ứng như vậy. Do đó, máy 5 trục giảm thiểu việc định vị lại và cải thiện độ chính xác.

Phay mặt được hưởng lợi rất nhiều từ khả năng 5 trục. Bằng cách liên tục điều chỉnh góc dao, hệ thống 5 trục đảm bảo độ mòn đều trên mặt dụng cụ. Không giống như máy 3 trục, loại bỏ vật liệu hiệu quả, mang lại bề mặt mịn.

Đối với việc tạo rãnh, khả năng tiếp cận công cụ rất quan trọng. Máy 5 trục có thể tiếp cận các khe ở nhiều góc độ khác nhau. Hệ thống 3 trục có những hạn chế. Nâng cao tính linh hoạt trong gia công 5 trục dẫn đến các rãnh chính xác mà không cần thay đổi công cụ bổ sung.

Đường viền đòi hỏi các đường dẫn công cụ phức tạp. Với gia công 5 trục, hướng dao sẽ điều chỉnh linh hoạt. Điều chỉnh động này không có ở 3 trục, khiến 5 trục trở nên vượt trội hơn đối với các tác vụ tạo đường viền phức tạp.

Pocketing liên quan đến việc tạo ra các khu vực lõm vào. Hệ thống 5 trục đạt được độ sâu và góc chính xác. Đường dẫn dao thích ứng ở dạng 5 trục hoạt động tốt hơn khả năng của 3 trục. Vì vậy, đối với các túi phức tạp, máy 5 trục được ưu tiên hơn.

Trong gia công 5 trục, dao di chuyển theo năm hướng khác nhau. Trục X, Y và Z kết hợp với hai trục quay, nâng cao độ chính xác. Chuyển động như vậy làm tăng khả năng tiếp cận công cụ. Những phần phức tạp, trước đây cần thiết lập nhiều lần, sẽ hoàn thành nhanh hơn.

Kết quả: độ chính xác cao với thời gian thực hiện giảm. Hơn nữa, các dụng cụ ngắn hơn được sử dụng sẽ giảm thiểu độ rung, đảm bảo độ hoàn thiện bề mặt vượt trội. Do đó, gia công 5 trục vượt trội hơn 3 trục về tính linh hoạt và hiệu quả.

Ngoài các chuyển động X, Y, Z tiêu chuẩn, 5 trục giới thiệu các chuyển động quay A, B và C. Trục A quay quanh X, B quanh Y và C quanh Z. Việc quay như vậy mang lại cho công cụ các góc và vị trí tốt hơn.

Do đó, có thể đạt được những đường cắt sâu hơn và thiết kế phức tạp. Việc gắn các trục này đồng thời sẽ đạt đến trình độ gia công tiên tiến, vượt qua khả năng 3 trục.

Gia công 5 trục vượt trội trong việc chế tạo các hình học điêu khắc. Lĩnh vực hàng không vũ trụ và ô tô được hưởng lợi vì đòi hỏi các bộ phận phức tạp, chính xác. Định hướng công cụ nâng cao đạt được các thiết kế phức tạp, tối ưu hóa quy trình sản xuất.

Độ chính xác là điều tối quan trọng đối với cánh tuabin. Gia công 5 trục đáp ứng nhu cầu đó, đảm bảo tính khí động học tối ưu. Sản xuất chính xác, nhanh chóng giúp giảm lãng phí, tiết kiệm thời gian và nâng cao hiệu suất. Do đó, các ngành năng lượng dựa vào khả năng 5 trục.

Cánh quạt, quan trọng trong chuyển động của chất lỏng, cần độ chính xác tối đa. Cánh quạt gia công thủ công 5 trục với đường dẫn dòng chảy tối ưu. Kết quả: nâng cao hiệu quả và hiệu suất trong máy bơm và máy nén.

Trong lĩnh vực ô tô, bề mặt cổng quyết định hiệu suất của động cơ. Gia công 5 trục mang lại các cổng chính xác, tối đa hóa luồng không khí. Hiệu suất động cơ được nâng cao vàhiệu quả nhiên liệu theo sau.

Lĩnh vực sản xuất yêu cầu các khoang khuôn chi tiết. Gia công 5 trục, với định hướng công cụ tiên tiến, tạo ra các khuôn mẫu phức tạp. Độ chính xác như vậy đảm bảo sản xuất hoàn hảo, rất quan trọng đối với các ngành công nghiệp như nhựa và kim loại.

Trong sản xuất CNC, chi tiết hình lăng trụ cần có máy 3 trục cơ bản. Tuy nhiên, gia công 5 trục xử lý các mặt phẳng X, Y, Z, A và C. Do đó, hệ thống 5 trục hoàn thành các nhiệm vụ phức tạp nhanh hơn. Các nhà sản xuất ưa chuộng chúng vì độ chính xác, tiết kiệm thời gian và sử dụng tối ưu nguyên liệu thô.

Những hình dạng mượt mà, không đều đòi hỏi những công cụ phức tạp. Một cỗ máy 3 trục gặp khó khăn với những thiết kế như vậy. Tuy nhiên, máy 5 trục có thể vận hành dễ dàng. Khả năng quay của chúng đảm bảo chi tiết tốt, giảm mài mòn dụng cụ và nâng cao chất lượng kiểm soát sản phẩm.

Trong gia công 5 trục, máy CNC quay trên năm trục khác nhau. Do đó, các bộ phận phức tạp, như các bộ phận hàng không vũ trụ, có thể được xử lý trong một thiết lập.

Máy 3 trục cần nhiều thiết lập. Do đó, gia công 5 trục giúp tiết kiệm thời gian. Ngoài ra, nó còn đảm bảo độ chính xác cao hơn. Vì vậy, đối với các thiết kế phức tạp, 5 trục vẫn là vô song.

Máy 5 trục dễ dàng xử lý các cấu trúc phức tạp. Ví dụ, ngành công nghiệp hàng không vũ trụ và ô tô dựa vào máy 5 trục. Các thợ máy CNC đánh giá cao độ chính xác và khả năng thích ứng. Đặc biệt đối với các tác vụ đòi hỏi góc độ và độ sâu chính xác.

Việc chế tác các bức phù điêu sâu trở nên đơn giản hơn với máy 5 trục. Ngược lại, máy 3 trục đặt ra nhiều thách thức. Các công cụ trên 5 trục có thể tiếp cận các khu vực sâu hơn. Hơn nữa, chúng duy trì góc dao nhất quán. Do đó, các ngành chế tạo khuôn mẫu hoặc khuôn dập lựa chọn 5 trục.

Cắt góc quan trọng trong các lĩnh vực như ô tô, được hưởng lợi từ máy 5 trục. Những máy này xử lý các góc độ khác nhau cùng một lúc. Ngược lại, 3 trục yêu cầu phải định vị lại. Do đó, gia công 5 trục mang lại sự linh hoạt và độ chính xác vượt trội.

Máy 5 trục vượt trội trong việc tiếp cận các đường cắt hoặc các điểm khó. Định vị công cụ trở nên linh hoạt. Không giống như máy 3 trục, không cần định vị lại bộ phận. Do đó, các ngành có thiết kế phức tạp ưa chuộng 5 trục để có kết quả tối ưu.

Với khả năng tiếp cận từ nhiều góc độ khác nhau, gia công 5 trục sử dụng các dụng cụ cắt ngắn hơn. Dụng cụ ngắn ít rung hơn, giúp bề mặt hoàn thiện mịn hơn.

Ngoài ra, những công cụ này còn giảm hao mòn, tăng tuổi thọ của chúng. Do đó, chiều dài dao ngắn hơn trong gia công 5 trục mang lại kết quả tốt hơn, giảm chi phí và nâng cao tuổi thọ dao.

Máy 5 trục nghiêng dụng cụ hoặc phôi. Độ nghiêng như vậy cho phép công cụ tiếp cận từ các góc tối ưu. Các phương pháp tiếp cận góc cạnh, đặc biệt là trên các bề mặt có đường viền, đảm bảo độ chính xác cao. Với gia công nghiêng, lỗi sẽ giảm và chất lượng thành phẩm được cải thiện. Hơn nữa, khả năng nghiêng ngăn ngừa va chạm dụng cụ, bảo vệ cả dụng cụ và phôi.

Gia công 5 trục có thể hoàn thành một chi tiết với ít thiết lập hơn so với máy 3 trục. Với nhiều trục hơn, một thiết lập có thể xử lý nhiều mặt của một bộ phận.

Ít thiết lập hơn có nghĩa là giảm thời gian xử lý và các lỗi tiềm ẩn. Do đó, quá trình sản xuất trở nên nhanh hơn, hiệu quả hơn và tạo ra các bộ phận có chất lượng hoàn thiện cao nhất quán.

Việc tạo góc trong gia công 5 trục hiệu quả hơn so với gia công 3 trục. Chuyển động đồng thời của năm trục cho phép chuyển tiếp mượt mà trong các hình học phức tạp. Các góc sắc nét, đường cong mượt mà và hình dạng phức tạp đều có thể đạt được với độ chính xác cao.

Hiệu quả khi vào cua đảm bảo các bộ phận có độ hoàn thiện vượt trội, nâng cao chất lượng của sản phẩm cuối cùng.

Trong gia công 5 trục, máy công cụ tiếp cận các bộ phận từ mọi góc độ. Do đó, cần ít thiết lập hơn. Mỗi thiết lập trong gia công 3 trục đều có thể gây ra lỗi. Với 5 trục, khả năng xảy ra lỗi giảm đáng kể.

Sử dụng các thông số như RPM (Số vòng quay mỗi phút) và IPM (Inch mỗi phút); 5 trục đảm bảo cắt chính xác. Độ chính xác đạt được nhờ 5 trục vượt trội hơn khả năng 3 trục.

Với máy 5 trục, có chuyển động đồng thời dọc theo 5 trục khác nhau. Chuyển động này làm giảm nhu cầu sử dụng các công cụ dài và nhô ra. Dụng cụ dài hơn trong hệ thống 3 trục có thể rung nhiều hơn. Rung có thể ảnh hưởng đến chất lượng bộ phận.

Trong hệ thống 5 trục, có thể sử dụng các dụng cụ ngắn hơn, giúp giảm độ rung. Ít rung động hơn có nghĩa là chất lượng bề mặt tốt hơn. Đối với các ngành đòi hỏi độ chính xác cao, chẳng hạn như hàng không vũ trụ, 5 trục mang lại lợi thế rõ ràng.

Máy 5 trục mang lại sự nâng cao con quay sự chuyển động. Điều này cho phép hoàn thiện bề mặt mịn hơn. Khi so sánh với gia công 3 trục, có thể cần điều chỉnh thủ công, gia công 5 trục tự động đạt được kết cấu tốt hơn.

Các yếu tố như công cụgóc, tốc độ tiến dao và tốc độ trục chính đóng những vai trò quan trọng. Bằng cách tối ưu hóa các tham số, máy 5 trục có thể tạo ra các kết cấu phức tạp. Trong các ngành như ô tô và y tế, nơi mà chất lượng kết cấu đóng vai trò quan trọng, gia công 5 trục là nổi bật.

Trong gia công 5 trục, trục tuyến tính XYZ hoạt động cùng với trục quay A và B. Do đó, công cụ này tiếp cận từ nhiều góc độ. Thiết lập như vậy đảm bảo bề mặt hoàn thiện đồng nhất hơn. Người vận hành máy CNC thường lưu ý sự khác biệt đáng kể giữa kết quả 3 và 5 trục. Với các trục được bổ sung, máy có thể xử lý các hình học phức tạp một cách trơn tru.

Khi sử dụng máy 5 trục, số lượng thiết lập cần thiết sẽ giảm trực tiếp. Ít thiết lập hơn đồng nghĩa với việc giảm đáng kể các lỗi tiềm ẩn. Kết quả là tốn ít thời gian hơn cho việc làm lại. Trên thực tế, các ngành cho biết thời gian làm lại giảm tới 30% khi chuyển từ thiết lập 3 sang 5 trục.

Máy 5 trục có độ chi tiết vượt trội. Với khả năng di chuyển cao hơn, công cụ này có thể tiếp cận các khu vực khó tiếp cận. Các bộ phận phức tạp, như cánh tuabin, mang lại lợi ích to lớn. Máy 3 trục truyền thống gặp khó khăn ở đây. Nhưng với 5 trục, các chi tiết phức tạp sẽ được tạo hình với độ chính xác vô song, thường chỉ trong một lần thiết lập.

Mỗi lần một bộ phận được định vị lại trong gia công 3 trục, đều có khả năng xảy ra lỗi. Nhưng trong gia công 5 trục, có thể tiếp cận nhiều mặt của một bộ phận mà không cần định vị lại. Ít vị trí thay đổi hơn tương đương với ít khả năng xảy ra lỗi hơn. Các ngành công nghiệp đã quan sát thấy lỗi gia công giảm tới 25% với quy trình 5 trục.

Duy trì dung sai chặt chẽ là điều tối quan trọng trong gia công. Với máy móc 5 trục, khả năng kiểm soát công cụ được nâng cao. Việc kiểm soát như vậy đảm bảo rằng các bộ phận vẫn nằm trong dung sai đã đặt, thường chặt đến 0,0001 inch. Đối với những ngành mà độ chính xác là không thể thương lượng, gia công 5 trục tỏ ra vô giá.

Diện mạo | Độ chính xác cao hơn | Ít rung hơn | Kết cấu được cải thiện | Kết quả nhất quán | Giảm việc làm lại | Chi tiết tốt hơn | Giảm thiểu lỗi | Dung sai được duy trì |

Phạm vi đo lường | 0,01mm - 0,1mm | 1-5Hz | Ra 0,8 - 2 mm | 95-99% | 10-20% | 0,01mm - 0,05mm | 1-3% | ± 0,02mm |

Thiết bị sử dụng | Caliper | Chất ổn định | Máy đo bề mặt | Hệ thống kiểm soát chất lượng | Những công cụ sửa chữa | kính hiển vi | Trình phát hiện lỗi | Máy đo |

Tiêu chuẩn công nghiệp | ISO 9001 | ISO 1940 | ISO 25178 | ISO 2859-1 | ISO 9000 | ISO 2768-mK | ISO 9000 | ISO 286-1 |

Tác động vật chất | Cao về kim loại | Trung bình về nhựa | Cao về gốm sứ | Tất cả tài liệu | Cao về kim loại | Cao trên kính | Tất cả tài liệu | Trung bình về kim loại |

Ứng dụng | Gia công | Cuộc họp | Bức vẽ | Chế tạo | Hậu kỳ | Đồ kim hoàn | Nhập dư liệu | Gia công |

Những lợi ích | Kích thước chính xác | Hoạt động ổn định | Kháng cáo thẩm mỹ | Đầu ra có thể dự đoán được | Tiết kiệm chi phí | Thiết kế phức tạp | Quy trình đáng tin cậy | Các giới hạn được chỉ định được tuân thủ |

Rủi ro liên quan | Lỗi đo lường | Vấn đề cộng hưởng | Kết cấu không nhất quán | Chất lượng thay đổi | Sự tiêu thụ thời gian | vỡ | Tham nhũng dữ liệu | Kết quả ngoài thông số kỹ thuật |

Bảng về độ hoàn thiện bề mặt và độ chính xác!

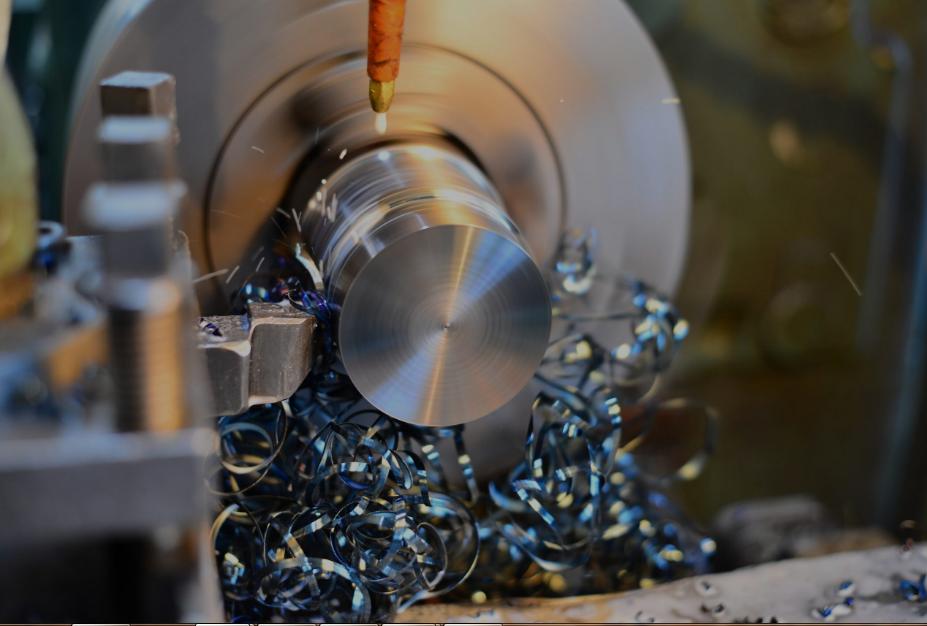

Trong gia công 5 trục, dụng cụ thậm chí còn bị mòn. Độ mòn dụng cụ đồng đều mang lại tuổi thọ dài hơn so với hệ thống 3 trục.

Với máy móc 5 trục, bạn duy trì tốc độ tiến dao ổn định. Tính nhất quán đảm bảo độ mòn đồng đều trên dụng cụ, mang lại tuổi thọ có thể dự đoán được.

Có thể đạt được RPM tối ưu bằng gia công 5 trục. Khả năng điều chỉnh trên năm trục khác nhau đảm bảo máy hoạt động ở tốc độ tốt nhất, giảm mài mòn dụng cụ.

Hệ thống 5 trục giảm ma sát. Với chuyển động chính xác trên tất cả các trục, vật liệu sẽ ít bị mài mòn hơn. Ma sát thấp hơn có nghĩa là dụng cụ vẫn sắc bén lâu hơn.

Số lần rút lại ít hơn là một lợi thế đáng kể. Máy 5 trục cần ít lực giật hơn, đảm bảo vận hành mượt mà hơn và ít hao mòn dụng cụ hơn.

Với tính linh hoạt của gia công 5 trục, việc thay đổi công cụ thường xuyên trở nên không cần thiết. Ít thay đổi công cụ hơn giúp kéo dài tuổi thọ công cụ và chất lượng sản phẩm ổn định.

Trong gia công 5 trục, dụng cụ có thể tiếp cận phôi từ bất kỳ hướng nào. Bạn được hưởng lợi từ việc thiết lập nhanh hơn và hiệu quả hơn. Máy không yêu cầu nhiều đồ đạc, giúp giảm đáng kể thời gian thiết lập.

Máy 5 trục hoàn thành nhiệm vụ với số lần thực hiện ít hơn so với máy 3 trục. Với hai trục được thêm vào, các bộ phận phức tạp sẽ được định hình chỉ trong một lần. Bạn tiết kiệm cả thời gian và vật liệu.

Máy 5 trục di chuyển theo đường trực tiếp hơn để tiếp cận các bề mặt khác nhau. Trục chính di chuyển mà không cần đi đường vòng không cần thiết, đảm bảo gia công nhanh hơn và mượt mà hơn. Hãy nhớ rằng, thời gian tiết kiệm được trong quá trình chuyển đổi sẽ giúp tăng tốc độ sản xuất.

Gia công 5 trục cung cấp các điều chỉnh động. Đầu máy nghiêng và xoay, cho phép tạo ra các góc dao tối ưu. Những khả năng như vậy giảm thiểu sự can thiệp của dụng cụ, tăng cường độ hoàn thiện bề mặt và tối ưu hóa tuổi thọ của dụng cụ.

Cơ chế phản hồi nâng cao trong máy 5 trục cung cấp khả năng điều chỉnh theo thời gian thực. Nếu có sự khác biệt xảy ra, máyđiều chỉnh ngay lập tức. Tính nhất quán về chất lượng sản phẩm trở thành đặc điểm nổi bật của gia công 5 trục.

Trong gia công 5 trục, máy có thể tiếp cận phôi từ mọi hướng. Do đó, bạn có được việc loại bỏ cổ phiếu tối ưu. Khả năng như vậy đảm bảo rằng chỉ những vật liệu cần thiết được lấy đi. Bằng cách đó, bạn đạt được hiệu quả sử dụng nguyên liệu thô.

Gia công 5 trục mang lại khả năng tạo hình gần như lưới. Điều đó có nghĩa là phôi của bạn gần như đạt được hình dạng cuối cùng sau lần cắt đầu tiên. Do đó, cần ít quy trình hơn, hợp lý hóa sản xuất và giảm chất thải.

Với máy 5 trục, bạn được hưởng lợi từ ít thiết lập hơn. Ít thiết lập hơn dẫn đến ít khả năng xảy ra lỗi hơn. Khi lỗi được giảm thiểu, đương nhiên bạn sẽ tạo ra ít phế liệu hơn. Giảm phế liệu có nghĩa là tiết kiệm chi phí nguyên liệu thô.

Độ chính xác là điều tối quan trọng trong gia công. Máy 5 trục luôn mang lại những đường cắt chính xác. Với độ chính xác như vậy thì không cần phải làm lại. Mọi vết cắt đều có giá trị và mọi vết cắt đều đúng. Như vậy, lãng phí vật chất do thiếu chính xác đã trở thành chuyện quá khứ.

Trong gia công 5 trục, lợi tức đầu tư (ROI) của bạn tăng cao. Độ chính xác được nâng cao dẫn đến ít lỗi hơn. Ít lỗi hơn có nghĩa là ít lãng phí vật liệu hơn. Ít chất thải hơn góp phần trực tiếp vào việc tăng ROI.

Quá trình chuyển đổi sang máy móc 5 trục và chứng kiến chi phí lao động giảm mạnh. Điều chỉnh thủ công được giảm thiểu. Một máy xử lý các nhiệm vụ mà trước đây cần nhiều nhiệm vụ. Giờ lao động giảm, dẫn đến tiết kiệm đáng kể.

Thời gian ngừng hoạt động của thiết bị giảm đáng kể nhờ gia công 5 trục. Thay đổi công cụ nhanh chóng trở thành tiêu chuẩn. Chuyển động đồng thời của các bộ phận máy giúp loại bỏ tình trạng tạm dừng. Hoạt động liên tục dẫn đến thời gian hoạt động và tốc độ sản xuất tối ưu.

Máy 5 trục giảm thiểu nhu cầu sử dụng các công cụ đặc biệt. Với tính linh hoạt trong hoạt động, sẽ có ít công cụ tồn kho hơn. Điều đó giúp giảm chi phí tồn kho và giải phóng vốn cho các hoạt động kinh doanh khác.

Hiệu quả không chỉ là về sản xuất. Máy 5 trục chứng minh hiệu quả năng lượng. Chuyển động được tối ưu hóa của họ đòi hỏi ít năng lượng hơn. Kết quả là lượng khí thải carbon giảm và hóa đơn năng lượng thấp hơn.

Trong ngành gia công, khả năng 5 trục mang lại lợi thế cạnh tranh đáng kể. Cung cấp các bộ phận phức tạp nhanh hơn. Đáp ứng nhu cầu của khách hàng với độ chính xác chưa từng có. Xây dựng doanh nghiệp của bạn như một nhà cung cấp hàng đầu trên thị trường.

Nhiều người tin rằng gia công 5 trục phải chịu chi phí cao. Trên thực tế, khoản đầu tư ban đầu có thể cao nhưng sẽ tiết kiệm được về lâu dài do giảm bớt thiết lập và vận hành nhanh hơn.

Một quan điểm phổ biến cho rằng gia công 5 trục chỉ phục vụ các nhiệm vụ phức tạp. Tuy nhiên, ngay cả những công việc đơn giản cũng được hưởng lợi từ độ chính xác và hiệu quả mà phương pháp tiên tiến này mang lại.

Một số người cho rằng việc thiết lập một máy 5 trục là một thách thức. Ngược lại, các chuyên gia khẳng định rằng khi đã quen, việc thiết lập sẽ trở nên đơn giản, dẫn đến giảm thời gian sản xuất.

Một quan niệm sai lầm phổ biến xoay quanh niềm tin rằng việc thành thạo gia công 5 trục là điều khó khăn. Với nguồn lực và đào tạo phù hợp, người vận hành có thể nhanh chóng thích ứng với các khả năng nâng cao.

Huyền thoại vẫn tồn tại rằng chỉ những tập đoàn lớn mới có thể khai thác sức mạnh của gia công 5 trục. Tuy nhiên, các đơn vị nhỏ hơn cũng có thể tận dụng lợi ích của nó để nâng cao chất lượng sản xuất của họ.

Ngược lại với quan niệm sai lầm, máy 5 trục không phải lúc nào cũng yêu cầu bảo trì rộng rãi. Kiểm tra thường xuyên đảm bảo hoạt động trơn tru, vạch trần quan niệm bảo trì quá mức.

Một số người cho rằng dụng cụ trong máy 5 trục bị mòn nhanh hơn. Tuy nhiên, sự phân bố đồng đều của lực cắt thường kéo dài tuổi thọ dụng cụ, mâu thuẫn với quan niệm sai lầm này.

Những người gièm pha cho rằng tính linh hoạt hạn chế ở máy 5 trục. Ngược lại, khả năng thích ứng của chúng trong việc xử lý các tác vụ đa dạng cho thấy phạm vi ứng dụng mở rộng của chúng một cách hiệu quả.

Thông qua cái nhìn toàn diện này, bạn đã hiểu tại sao gia công 5 trục được coi là tốt hơn gia công 3 trục? Từ độ chính xác nâng cao đến tiết kiệm chi phí, nó mang lại những lợi ích chưa từng có.

Đối với những người phấn đấu đạt được sự xuất sắc trong gia công, rõ ràng: 5 trục là tương lai. Bây giờ, hãy nâng cao các dự án gia công của bạn. Hãy ghé thăm CNCYANGSEN và bước một bước vào công nghệ tiên tiến.