Trong thế giới gia công chính xác có nhịp độ nhanh, vai trò của việc bảo trì trục VMC (Trung tâm gia công dọc) không thể bị đánh giá quá cao. Khi các quy trình sản xuất trở nên phức tạp hơn, nhu cầu gia công chính xác và hiệu quả chưa bao giờ lớn hơn. Bài viết này đi sâu vào trọng tâm của sự xuất sắc trong gia công, khám phá tầm quan trọng của việc bảo trì Trục VMC trong việc đạt được và duy trì thành công.

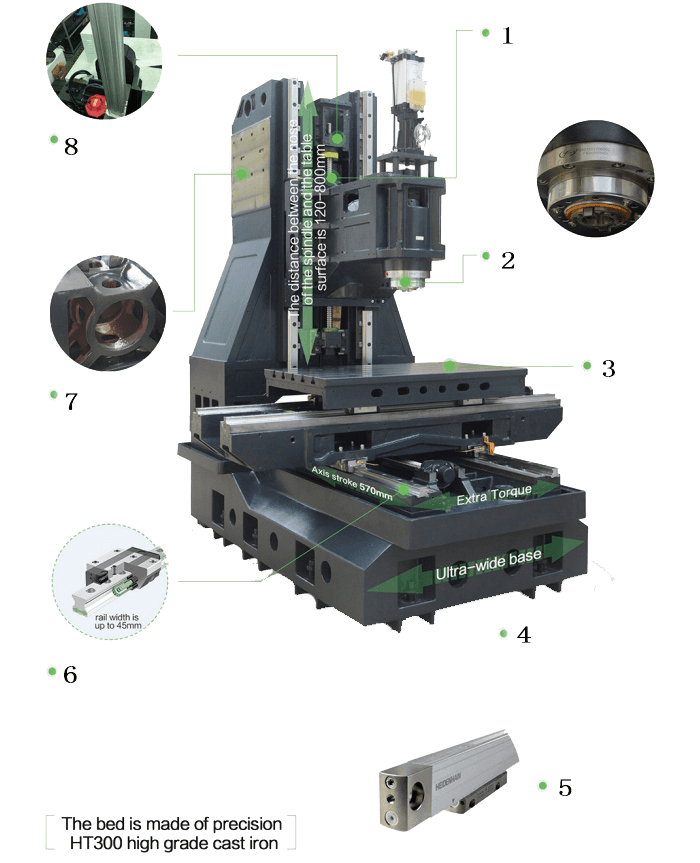

Các VMC (Trung tâm gia công đứng) Trục máy dọc là một thành phần quan trọng trong lĩnh vực gia công, đặc biệt là trong Gia công dọc CNC (Điều khiển số máy tính). Trục này đề cập đến hướng của trục chính trung tâm gia công hoặc dụng cụ cắt di chuyển theo chiều dọc dọc theo trục Z. Để hiểu được tầm quan trọng của nó, hãy chia nhỏ các thành phần chính của nó:

Trục chính: Cốt lõi của Máy dọc Trục, trục chính giữ dụng cụ cắt và quay nó để thực hiện các nguyên công gia công khác nhau.

Cụm trục Z: Chịu trách nhiệm chuyển động thẳng đứng, cụm trục Z đảm bảo định vị chính xác trục xoay quanh phôi.

Hệ thống điều khiển: Bộ não đằng sau hoạt động, hệ thống điều khiển diễn giải các hướng dẫn được lập trình và điều phối chuyển động của các bộ phận Trục VMC.

Cơ chế phản hồi: Các cảm biến và hệ thống phản hồi cung cấp dữ liệu thời gian thực về vị trí và chuyển động của trục xoay, cho phép điều chỉnh để đảm bảo độ chính xác.

Hiệu chuẩn là nhịp tim của quá trình gia công chính xác và việc nắm vững quy trình hiệu chuẩn là điều tối quan trọng để đạt được kết quả nhất quán và chính xác với Công cụ gia công dọc CNC. Hiệu chuẩn đề cập đến việc điều chỉnh cài đặt của máy để căn chỉnh nó với các tiêu chuẩn được chỉ định. Trong gia công chính xác, độ lệch nhỏ nhất có thể dẫn đến độ không chính xác về kích thước, gây nguy hiểm cho chất lượng của sản phẩm cuối cùng.

Hiệu chỉnh Công cụ gia công đứng CNC đảm bảo rằng mỗi thao tác, từ phay đến khoan, đều duy trì độ chính xác nhất quán. Điều này đặc biệt quan trọng khi làm việc trên các bộ phận phức tạp đòi hỏi kích thước chính xác.

Hiệu chuẩn phù hợp góp phần mang lại hiệu suất tối ưu cho dụng cụ cắt. Bằng cách căn chỉnh máy một cách chính xác, độ mài mòn trên dụng cụ được giảm thiểu, kéo dài tuổi thọ của chúng và giảm tần suất thay thế dụng cụ.

Hiệu chuẩn hoạt động như một biện pháp bảo vệ chống lại các lỗi có thể phát sinh do trôi máy, thay đổi nhiệt độ hoặc các yếu tố môi trường khác. Nó phục vụ như một biện pháp chủ động để giảm thiểu tác động của các ảnh hưởng bên ngoài đến độ chính xác gia công.

Công cụ gia công đứng CNC bao gồm một loạt các công cụ được thiết kế cho các ứng dụng gia công cụ thể. Hiểu các công cụ này và chức năng của chúng là nền tảng cho quá trình hiệu chuẩn.

Máy nghiền ngón: Các công cụ cắt đa năng được sử dụng cho nhiều nguyên công phay khác nhau, máy nghiền ngón có nhiều loại khác nhau, bao gồm máy nghiền ngón phẳng, máy nghiền ngón tròn và máy nghiền ngón bán kính góc.

Mũi khoan: Cần thiết để tạo lỗ trên phôi, mũi khoan có kích thước và thiết kế khác nhau để phù hợp với các thông số kỹ thuật lỗ khác nhau.

Máy phay mặt: Lý tưởng cho các nguyên công phay mặt và phay vuông, máy phay mặt bao gồm nhiều lưỡi cắt và phù hợp để loại bỏ lượng lớn vật liệu.

Taro và khuôn: Được sử dụng cho các thao tác cắt ren, taro tạo ren bên trong, trong khi khuôn tạo ren ngoài.

Mũi doa: Dụng cụ chính xác được thiết kế để tạo ra các lỗ nhẵn, chính xác với đường kính cụ thể. Chúng rất quan trọng để đạt được dung sai chặt chẽ.

Chọn đúng Công cụ gia công đứng CNC là một khía cạnh quan trọng để đạt được hiệu suất tối ưu và quyết định này gắn chặt với quá trình hiệu chuẩn.

Các vật liệu khác nhau đòi hỏi các công cụ cụ thể. Hiệu chỉnh máy để phù hợp với đặc tính của vật liệu, cho dù là kim loại, nhựa hay vật liệu tổng hợp, đảm bảo cắt hiệu quả và giảm thiểu độ mài mòn dụng cụ.

Hiểu hình học của các công cụ là rất quan trọng. Việc hiệu chuẩn phải tính đến hình dạng của dụng cụ để đảm bảo rằng nó ăn khớp với phôi theo cách tạo ra kết quả mong muốn.

Lớp phủ dụng cụ, chẳng hạn như TiN (Titanium Nitride) hoặc TiAlN (Titanium Aluminium Nitride), ảnh hưởng đến hiệu suất của dụng cụ. Hiệu chuẩn cho các lớp phủ cụ thể sẽ tối ưu hóa tốc độ cắt và giảm thiểu ma sát, góp phần kéo dài tuổi thọ dụng cụ.

Việc điều chỉnh RPM (Số vòng quay mỗi phút) của máy và tốc độ tiến dao dựa trên thông số kỹ thuật của dụng cụ là rất quan trọng. Việc hiệu chỉnh các tham số này đảm bảo công cụ hoạt động trong phạm vi hiệu suất được khuyến nghị.

A. Tầm quan trọng của việc hiệu chuẩn thường xuyên Nhấn mạnh tầm quan trọng của việc hiệu chỉnh thường xuyên để đảm bảo trục VMC hoạt động liền mạch. Thảo luận về những hậu quả tiềm ẩn của việc bỏ qua hiệu chuẩn về mặt độ chính xác và hiệu quả.

B. Hướng dẫn từng bước về Hiệu chỉnh trục của trung tâm gia công đứng Cung cấp hướng dẫn chi tiết từng bước về cách hiệu chỉnh Trục VMC. Bao gồm các phương pháp thực hành tốt nhất, những thách thức chung và giải pháp để trao quyền cho người đọc tiến hành hiệu chỉnh hiệu quả.

C. Các vấn đề thường gặp và khắc phục sự cố Giải quyết các vấn đề phổ biến có thể phát sinh trong quá trình vận hành Trục VMC và cung cấp các mẹo khắc phục sự cố. Phần này nhằm mục đích trang bị cho người đọc những kiến thức để xác định và giải quyết các vấn đề tiềm ẩn một cách nhanh chóng.

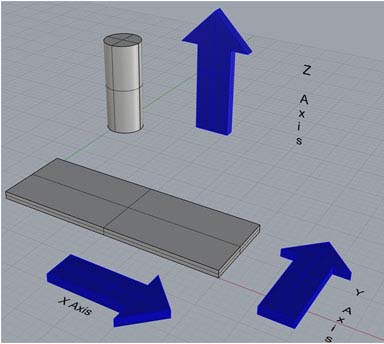

Gia công trục thứ 4 thể hiện sự thay đổi mô hình về độ chính xác và tính linh hoạt trong lĩnh vực gia công CNC (Điều khiển số máy tính). Không giống như gia công 3 trục truyền thống, Trục thứ 4 giới thiệu một trục quay bổ sung (thường quanh trục X, Y hoặc Z), mở ra những chiều hướng mới về độ phức tạp và độ chính xác.

Sự ra đời của Trục thứ 4 mang lại sự tự do quay cho phôi, cho phép thực hiện các thao tác gia công từ nhiều góc độ. Khả năng quay này cho phép tạo ra các tính năng và đường viền phức tạp mà phương pháp gia công 3 trục thông thường là thách thức hoặc không thể thực hiện được.

Với Gia công trục thứ 4, đường chạy dao trở nên năng động hơn. Giờ đây, các công cụ có thể đi theo độ cong của phôi, mang lại bề mặt mịn hơn và loại bỏ vật liệu hiệu quả hơn. Việc kiểm soát đường chạy dao nâng cao này đặc biệt thuận lợi trong việc điêu khắc, khắc và sản xuất các bộ phận phức tạp.

Một trong những ưu điểm chính của Gia công trục thứ 4 là khả năng gia công nhiều mặt của phôi mà không cần định vị lại thủ công. Điều này không chỉ tiết kiệm thời gian mà còn đảm bảo độ chính xác căn chỉnh trên tất cả các mặt, điều này rất quan trọng đối với các bộ phận phức tạp đòi hỏi độ chính xác trên mọi bề mặt.

Gia công trục thứ 4 vượt trội trong việc tạo ra các đường viền phức tạp và hình học phức tạp. Điều này đặc biệt có giá trị trong các ngành như hàng không vũ trụ và y tế, nơi các bộ phận thường có hình dạng phức tạp và chi tiết chính xác.

Khả năng gia công nhiều mặt của phôi mà không cần định vị lại giúp giảm đáng kể thời gian thiết lập. Đây là một lợi thế quan trọng, đặc biệt là trong các tình huống sản xuất số lượng lớn, nơi hiệu quả được đặt lên hàng đầu.

Khả năng của đường chạy dao động và gia công đồng thời nhiều mặt góp phần tăng năng suất. Điều này đặc biệt có lợi cho các nhà sản xuất muốn tối ưu hóa quy trình gia công của họ và đáp ứng yêu cầu về lịch trình sản xuất.

Công cụ gia công VMC (Trung tâm gia công dọc) tạo thành xương sống của sản xuất chính xác, bao gồm một loạt các công cụ được thiết kế để tạo hình, cắt và khắc vật liệu với độ chính xác. Hiểu được sự phức tạp của những công cụ này là nền tảng để đạt được sự xuất sắc trong gia công.

Máy phay đầu phẳng: Lý tưởng cho các bề mặt phẳng và các nguyên công phay thông thường.

Máy phay đầu bi: Thích hợp để tạo đường viền và điêu khắc, tạo ra các đường nét tròn trịa.

Máy phay đầu bán kính góc: Được sử dụng để phay các góc tròn, kết hợp các đặc tính của máy nghiền đầu phẳng và đầu bi.

Mũi khoan xoắn: Thường được sử dụng để tạo lỗ trên nhiều vật liệu khác nhau.

Mũi khoan tâm: Cung cấp điểm bắt đầu cho các mũi khoan lớn hơn hoặc tạo một rãnh cho tâm máy tiện.

Máy nghiền Shell: Được thiết kế để gia công bề mặt diện tích lớn, loại bỏ vật liệu hiệu quả.

Máy phay mặt có thể lập chỉ mục: Sử dụng hạt dao có thể thay thế để bảo trì hiệu quả về mặt chi phí.

Vòi: Được sử dụng để luồn các lỗ bên trong vật liệu.

Dies: Tạo ren ngoài trên vật thể hình trụ.

Mũi doa sáo thẳng: Lý tưởng để mở rộng và hoàn thiện các lỗ hiện có.

Mũi doa sáo xoắn ốc: Cải thiện khả năng thoát phoi và tăng cường độ bóng bề mặt.

Việc chọn đúng Công cụ gia công VMC là một quyết định quan trọng ảnh hưởng trực tiếp đến kết quả của các hoạt động gia công. Việc cân nhắc phải được thực hiện dựa trên ứng dụng cụ thể và tính chất vật liệu.

Các vật liệu khác nhau đòi hỏi dụng cụ cụ thể. Ví dụ:

Công cụ cacbua vượt trội trong việc cắt các vật liệu cứng như kim loại.

Dụng cụ thép tốc độ cao phù hợp với các vật liệu mềm hơn như nhựa.

Chọn công cụ dựa trên hoạt động gia công dự kiến:

Dao phay cuối với các dạng hình học khác nhau để phay và tạo đường viền.

Mũi khoan để tạo lỗ chính xác.

Máy nghiền mặt để đối mặt với các bề mặt lớn.

Xem xét các lớp phủ để nâng cao độ bền và hiệu suất của dụng cụ:

Lớp phủ TiN (Titanium Nitride) cho các ứng dụng đa năng.

Lớp phủ TiAlN (Titanium Aluminium Nitride) giúp tăng khả năng chịu nhiệt.

Hiểu hình học công cụ là rất quan trọng:

Số lượng me và góc xoắn di chuyển chip tác động và hoàn thiện bề mặt.

Hình học tiên tiến ảnh hưởng đến kiểu cắt mà dụng cụ có thể thực hiện.

Trong bối cảnh gia công chính xác không ngừng phát triển, việc theo kịp những cải tiến mới nhất về Công cụ gia công VMC là điều cần thiết để duy trì lợi thế cạnh tranh.

Các công cụ được thiết kế để gia công vật liệu composite, mang lại độ chính xác trong ngành hàng không vũ trụ và ô tô.

Tích hợp các cảm biến và khả năng giám sát dữ liệu thời gian thực về độ mòn của dụng cụ, cho phép bảo trì dự đoán.

Lớp phủ tiên tiến giúp cải thiện khả năng chống mài mòn, giảm ma sát và kéo dài tuổi thọ dụng cụ.

Các công cụ được thiết kế riêng cho các ứng dụng cụ thể, được thiết kế để giải quyết các thách thức gia công độc đáo.

Bắt tay vào hành trình của sự chính xác và đổi mới với CNC Yangsen. Trang web của chúng tôi là cửa ngõ dẫn bạn đến một thế giới nơi gia công xuất sắc kết hợp với công nghệ tiên tiến. Khám phá phạm vi toàn diện của chúng tôi về các giải pháp VMC (Trung tâm gia công dọc), Công cụ gia công đứng CNC hiện đại và Kỹ thuật gia công trục thứ 4 mang tính cách mạng.

Tại CNC Yangsen, chúng tôi không chỉ cung cấp công cụ; chúng tôi đưa ra một lộ trình để đạt được sự thành công trong hoạt động. Nâng cao quy trình gia công của bạn với kiến thức chuyên môn của chúng tôi về bảo trì Trục VMC, kỹ thuật hiệu chỉnh và những cải tiến mới nhất trong Công cụ gia công VMC. Hộp công cụ xuất sắc đang chờ đợi, được thiết kế để thúc đẩy hoạt động của bạn lên tầm cao mới về hiệu quả và thành công.