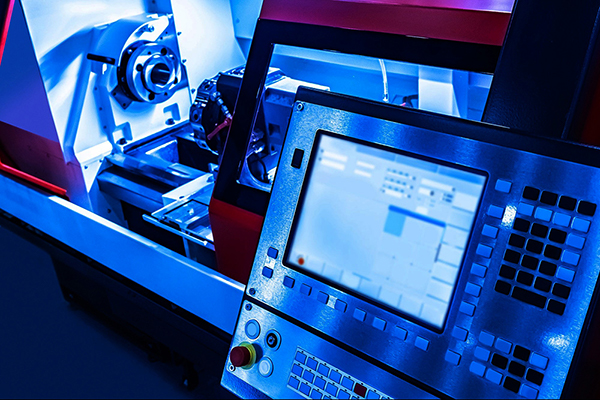

Máy điều khiển số bằng máy tính (CNC) đã thay đổi quy trình sản xuất các bộ phận phức tạp và chính xác trong sản xuất hiện đại.

Những tuyệt tác tinh vi này kết hợp sức mạnh của tự động hóa, lập trình tiên tiến và kỹ thuật chính xác để biến nguyên liệu thô thành sản phẩm hoàn thiện với độ chính xác vượt trội. Hãy sẵn sàng khám phá bước đột phá công nghệ này khi chúng tôi đưa bạn qua hành trình của máy CNC. Trong bài viết này, chúng ta sẽ làm sáng tỏ các cơ chế phức tạp, đi sâu vào phép thuật lập trình và khám phá các bước chính xác liên quan đến hoạt động của những cỗ máy hấp dẫn này.

Máy điều khiển số bằng máy tính (CNC) đại diện cho một bước nhảy vọt trong lĩnh vực tự động hóa, được điều khiển bởi hệ thống máy tính thực hiện các bộ hướng dẫn chính xác được lập trình sẵn, hoàn toàn trái ngược với máy móc truyền thống dựa vào điều khiển thủ công thông qua bánh xe tay, cần gạt hoặc chỉ tự động hóa cơ khí thông qua cam. Máy CNC giới thiệu sức mạnh của công nghệ để cách mạng hóa quy trình sản xuất. Những máy móc tiên tiến này là hình ảnh thu nhỏ của sự kết hợp giữa trình độ máy tính thành thạo và độ chính xác cơ học, mang lại hiệu quả, độ chính xác và tính linh hoạt nâng cao trong các ngành công nghiệp khác nhau.

Máy CNC dựa vào các thiết bị cụ thể để nhập chương trình bộ phận cho hoạt động của nó. Trong số các thiết bị đầu vào thường được sử dụng là đĩa flash, đĩa compact, đầu đọc băng đục lỗ, đầu đọc băng từ và các thành phần truyền dữ liệu hiện đại khác nhau. Cho rằng hệ thống CNC hoạt động dưới sự hướng dẫn của một hệ thống điều khiển chuyên dụng, sự phối hợp hiệu quả giữa dữ liệu được lập trình sẵn và hệ thống được chỉ định là rất quan trọng. Điều này đảm bảo tích hợp và đồng bộ liền mạch, cho phép máy CNC thực hiện các tác vụ một cách chính xác và hiệu quả.

Hệ thống tiên tiến này sở hữu độ chính xác vượt trội và cho phép chế tạo các sản phẩm cuối cùng. Nó chứa cả trục cắt và hệ thống điều khiển chi phối các bộ phận gia công. Là một phần tử không thể thiếu của các bộ phận máy CNC, bộ xử lý hoạt động theo logic điều khiển có sự hỗ trợ của máy tính được lập trình sẵn.

Hệ thống CNC có một bảng điều khiển logic then chốt có tầm quan trọng đáng kể, bao gồm một đơn vị xử lý dữ liệu (DPU) và một đơn vị vòng điều khiển (CLU). Phần tử DPU phục vụ mục đích nhận và giải mã chương trình một cách hiệu quả. Sau khi được dịch sang ngôn ngữ máy, bộ nội suy nằm trên DPU sẽ tính toán vị trí chính xác của các trục cắt. Sau khi được diễn giải, dữ liệu đã giải mã được truyền đến CLU dưới dạng tín hiệu điện. Sau đó, các bộ phận gia công của thiết bị được thiết lập chuyển động dựa trên các tín hiệu được chuyển tiếp.

Mỗi máy công cụ CNC đều được trang bị cả bàn trượt và trục chính, giúp giám sát chung việc điều chỉnh vị trí và tốc độ. Bàn máy hoạt động dưới sự điều khiển của trục X và Y, xác định chuyển động của nó theo hướng ngang và dọc. Ngược lại, trục xoay được điều chỉnh bởi trục Z, điều khiển chuyển động của nó dọc theo trục thẳng đứng.

Hệ thống truyền động của máy CNC bao gồm các mạch khuếch đại, động cơ truyền động và vít me bi. MCU (Bộ vi điều khiển) truyền tín hiệu về vị trí và tốc độ của từng trục đến các mạch khuếch đại. Sau đó, các tín hiệu điều khiển được khuếch đại để kích hoạt các động cơ truyền động. Đến lượt mình, các động cơ truyền động được kích hoạt này sẽ bắt đầu chuyển động quay của vít dẫn bi, do đó điều chỉnh vị trí của bàn máy.

Hệ thống này kết hợp các bộ chuyển đổi đóng vai trò là cảm biến, thường được gọi là hệ thống đo lường. Trong hệ thống này, các bộ chuyển đổi vị trí và tốc độ được sử dụng để theo dõi liên tục vị trí và tốc độ chính xác của dụng cụ cắt tại bất kỳ thời điểm nào. MCU nhận tín hiệu từ các bộ chuyển đổi này và sử dụng sự chênh lệch giữa tín hiệu tham chiếu và tín hiệu phản hồi để tạo tín hiệu điều khiển. Các tín hiệu điều khiển này là công cụ khắc phục bất kỳ lỗi nào về vị trí và tốc độ, đảm bảo độ chính xác và hiệu suất tối ưu.

Màn hình hiển thị các chương trình, lệnh và dữ liệu thích hợp khác của máy CNC.

Quy trình gia công Điều khiển số bằng máy tính bắt đầu bằng phần mềm CAD thiết kế các bộ phận cần thiết. Mô hình 3D này đóng vai trò là cơ sở để tính toán các kích thước và thuộc tính cần thiết của sản phẩm cuối cùng. Trong khi một số gói phần mềm CAD bao gồm các giải pháp CAD-CAM, những gói khác yêu cầu sử dụng phần mềm CAM được chỉ định. Nếu sử dụng phần mềm CAD và CAM từ cùng một dòng sản phẩm thì không cần dịch tệp. Tuy nhiên nếu dùng phần mềm khác thì phải nhập file CAD vào mới được.

Phần mềm sản xuất có sự hỗ trợ của máy tính đóng vai trò then chốt trong việc chuẩn bị mô hình cho toàn bộ quy trình chế tạo. Ban đầu, nó kiểm tra kỹ lưỡng mô hình để xác định và khắc phục bất kỳ lỗi nào.Sau đó, nó tạo ra một chương trình CNC (Điều khiển số bằng máy tính) đóng vai trò như một bản thiết kế cho quá trình chế tạo bộ phận vật lý. Chương trình này bao gồm một loạt các tọa độ dẫn hướng đầu cắt trong suốt quá trình sản xuất. Bước thứ ba đòi hỏi phải lựa chọn các thông số thích hợp, bao gồm tốc độ cắt, điện áp, RPM (Số vòng quay mỗi phút), v.v.

Các tham số này được xác định dựa trên hình dạng của bộ phận và máy móc cũng như dụng cụ có sẵn. Bước cuối cùng liên quan đến phần mềm xác định cách lồng tối ưu cho các bộ phận liên quan đến nguyên liệu thô, bao gồm kiểm tra hướng và vị trí để giảm thiểu chất thải. Sau khi tính toán thông tin này, nó sẽ được dịch thành mã M và mã G, là các hướng dẫn mà máy có thể đọc được cho phép máy móc thực hiện kế hoạch.

Quá trình này thường được gọi là sản xuất trừ, và điều này là do vật liệu được loại bỏ hơn là được thêm vào. Quá trình gia công CNC bắt đầu với một vật liệu ở dạng khối rắn được gọi là phôi. Máy CNC loại bỏ vật liệu dư thừa bằng cách sử dụng máy cắt tốc độ cao. Điều này định hình và điêu khắc phôi thành sản phẩm hoàn chỉnh mong muốn. Gia công CNC bao gồm một số quy trình tự động, bao gồm phay, tiện, mài, định tuyến, khoan, v.v.

Phay là một hoạt động được đặc trưng bởi chuyển động quay của dụng cụ cắt. Khi dụng cụ phay tương tác với phôi, nó sẽ loại bỏ phoi một cách hiệu quả, từ đó định hình vật liệu. Phương pháp chế tạo linh hoạt này mang lại độ chính xác đặc biệt và dung sai chính xác, làm cho nó phù hợp với các vật liệu khác nhau. Hơn nữa, xay xát được biết đến với sự nhanh chóng, cho phép thời gian sản xuất hiệu quả. Một trong những lợi thế đáng kể của phay là khả năng chế tạo các bộ phận phức tạp và phức tạp, mang đến cho các nhà sản xuất sự linh hoạt và linh hoạt trong quy trình sản xuất của họ. Ví dụ về máy phay CNC là;

● Trung tâm gia công đứng cắt phay CNC YS-770

● Máy khắc trung tâm gia công CNC YS-760B

● Trung tâm máy khắc và phay Trung tâm gia công CNC YS-870A

● Trung tâm máy khắc và phay CNC YS-870B

● Trung tâm gia công doa ngang CNC YSBD-130/20T

● Trung tâm gia công doa ngang Trung tâm gia công CNC YSBD-130/8T

Quay, trái ngược với phay, đại diện cho một hoạt động trong đó dụng cụ cắt được đưa vào tiếp xúc với phôi đang quay để loại bỏ các phần kim loại nhỏ, thường được gọi là phoi hoặc phoi bào. Quá trình này cho phép độ chính xác cao, chủ yếu khi được áp dụng cho các giới hạn phù hợp và phù hợp với hệ thống. Tiện đóng vai trò là một phương pháp có giá trị để định hình các bộ phận hình trụ, giúp kiểm soát chính xác kích thước và bề mặt hoàn thiện.

Máy mài CNC sử dụng bánh mài quay để loại bỏ vật liệu, nhằm đạt được độ hoàn thiện chính xác cao cho các bộ phận kim loại. Mục tiêu chính là đạt được chất lượng bề mặt đặc biệt với độ chính xác vượt trội. Do đó, mài thường được sử dụng như một hoạt động hoàn thiện hơn là một phương tiện để tạo ra sản phẩm cuối cùng trực tiếp từ nguyên liệu thô.

Bộ định tuyến CNC và máy phay CNC có một số điểm tương đồng về chức năng của chúng. Cả hai đều sử dụng đầu cắt quay làm thành phần chính. Tuy nhiên, sự khác biệt chính nằm ở loại vật liệu mà chúng có khả năng cắt. Bộ định tuyến vượt trội trong việc cắt các vật liệu mềm hơn, ngoại trừ kim loại, không yêu cầu các đường cắt cực kỳ chính xác. Điều này là do sản lượng điện tương đối thấp hơn so với máy phay. Mặt khác, các bộ định tuyến có tốc độ cao hơn, cho phép họ sản xuất các bộ phận trong khung thời gian ngắn hơn.

Trong gia công, có sự khác biệt giữa thiết bị phay và máy khoan khi sản xuất lỗ. Trong khi các dụng cụ phay có các cạnh cắt được phân bổ xung quanh ngoại vi của đầu cắt, thì các mũi khoan chỉ dựa vào đầu của dụng cụ để tạo lỗ. Sự khác biệt chính nằm ở cơ chế cắt được sử dụng bởi các công cụ này. Dụng cụ phay có các cạnh cắt được định vị dọc theo ngoại vi của đầu cắt, trong khi máy khoan sử dụng đầu của dụng cụ để khoan lỗ. Máy tính điều khiển số (CNC) máy khoan được sử dụng rộng rãi để hợp lý hóa và tăng cường quy trình. Các hệ thống tự động này đảm bảo độ chính xác cao và hiệu quả chi phí trong sản xuất lỗ. Ví dụ máy CNC khoan;

● Máy trung tâm khoan và khai thác CNC tốt nhất YST-600

● Máy Khoan Và Tarô CNC YST-700

● Trung Tâm Gia Công Khoan Và Tarô YST-800

Máy CNC có khả năng đạt được độ chính xác cao đáng kể so với các kỹ thuật gia công thủ công thông thường. Lợi thế này bắt nguồn từ việc điều khiển máy tính bằng máy tính CNC, cho phép chúng thực hiện các chuyển động chính xác với tính nhất quán đặc biệt. Kết quả là, điều này đã nâng caođộ chính xác góp phần sản xuất hàng hóa chất lượng cao và giảm thiểu lãng phí vật liệu.

Máy CNC tách biệt máy móc khỏi sự tham gia của con người, giảm thiểu hiệu quả các rủi ro tiềm ẩn có thể phát sinh. Những cỗ máy này có thể hoạt động độc lập, do đó giảm thiểu bất kỳ sự cố ngẫu nhiên nào để đảm bảo an toàn cho các cá nhân. Trên thực tế, các máy CNC hiện đại sở hữu những khả năng vượt trội, bao gồm khả năng tự động chuyển đổi công cụ. Ngay cả khi các thay đổi được yêu cầu trong thiết kế, chúng có thể được bắt đầu bằng cách sửa đổi phần mềm một cách đơn giản, loại bỏ nhu cầu tương tác trực tiếp giữa con người và máy móc.

Máy CNC có năng suất cao hơn so với các phương pháp gia công thông thường. Chúng có thể hoạt động liên tục trong thời gian dài mà không cần ngắt thủ công. Hơn nữa, các máy CNC thường có thể được lập trình để hoạt động trên nhiều bộ phận đồng thời, nâng cao hơn nữa mức năng suất tổng thể.

Mặc dù bản chất phức tạp và chính xác của chúng (với độ chính xác lên tới 0,0001), máy CNC yêu cầu các quy trình bảo trì đơn giản nhưng quan trọng. Bất kỳ hư hỏng nào đối với những chiếc máy này đều có thể là một lỗi tốn kém mà không xưởng nào có thể chịu được. Mặc dù toàn bộ danh sách các giao thức bảo trì dài và đầy đủ, nhưng việc xem xét và hiểu các nguyên tắc cơ bản để bảo trì đúng cách là điều cần thiết. Dưới đây là một số mẹo bảo trì máy CNC mà bạn nên tập trung vào;

Chuyển động nhanh của dụng cụ trong quy trình gia công tạo ra nhiệt, gây rủi ro cho cả bộ phận được gia công và bản thân dụng cụ. Duy trì mức độ và nồng độ thích hợp của nước làm mát để ngăn chặn thiệt hại và xuống cấp là rất quan trọng. Không đủ chất làm mát có thể nhanh chóng làm xuống cấp các bộ phận và dụng cụ được gia công, nhấn mạnh sự cần thiết của việc quản lý chất làm mát thích hợp.

Các trục chính hoạt động ở tốc độ cao, thường vượt quá 10.000 vòng/phút, do đó sinh ra nhiệt. Tuy nhiên, các vấn đề tiềm ẩn về nhiệt có thể được giảm thiểu một cách hiệu quả bằng cách triển khai một hệ thống làm mát thích hợp. Bằng cách đảm bảo sự hiện diện của một cơ chế làm mát hiệu quả, những thách thức liên quan đến nhiệt độ có thể dễ dàng được ngăn chặn. Ngoài ra, cảm biến nhiệt độ cho phép phát hiện và thông báo kịp thời các điều kiện bất thường, cho phép can thiệp và bảo trì kịp thời.

Trong phần lớn các máy móc, việc sử dụng dầu hoặc mỡ là điều cần thiết để đảm bảo hoạt động trơn tru. Các bộ phận chuyển động có xu hướng trở nên khô và cần bôi trơn để giảm thiểu hao mòn không mong muốn. Tương tự như vậy, các máy CNC cần phải bổ sung các mức chất lỏng khác nhau, bao gồm cả chất lỏng thủy lực. Tuy nhiên, mức tiêu thụ chất lỏng quá mức cho thấy máy có thể đang gặp sự cố cần được chú ý và điều tra.

Nếu không được giám sát, bụi bẩn trong cửa hàng sẽ tích tụ và có thể gây ra vấn đề. Để duy trì một môi trường làm việc sạch sẽ và thuận lợi, điều cần thiết là phải thường xuyên lau sạch tất cả các bề mặt; nếu không được giám sát, bụi bẩn trong cửa hàng có thể tích tụ theo thời gian. Duy trì một nơi làm việc hợp vệ sinh và hiệu quả đòi hỏi phải làm sạch toàn diện tất cả các bề mặt, bao gồm cửa sổ, cửa ra vào, đèn chiếu sáng, tay cầm và các khu vực áp dụng khác. Bằng cách đó, tầm nhìn được đảm bảo, duy trì độ bám tốt và đạt được cảm giác sạch sẽ tổng thể, thúc đẩy bầu không khí làm việc tối ưu.

Máy CNC đã cách mạng hóa thế giới sản xuất với các cơ chế phức tạp, chuyển động chính xác và lập trình tiên tiến. Từ thiết kế kỹ thuật số ban đầu đến sản phẩm cuối cùng, những chiếc máy này hoạt động hài hòa hoàn hảo, biến những nguyên liệu thô thành những tác phẩm phi thường với độ chính xác đáng kinh ngạc. Khi kết thúc chuyến khám phá cơ chế bên trong của máy CNC, chúng tôi dự đoán rằng chúng tôi đã trải qua các chức năng hấp dẫn của công nghệ, kỹ thuật chính xác và tính sáng tạo làm nền tảng cho vai trò quan trọng của những máy này trong sản xuất hiện đại.