•nước làm mát CNC tối ưu hóa hiệu suất của máy bằng cách làm mát, bôi trơn và xả cặn.

• Hệ thống làm mát có thể đơn lẻ hoặc trung tâm. Một hệ thống duy nhất hỗ trợ một máy, trong khi một hệ thống trung tâm phục vụ cho nhiều thiết bị.

• Chất làm mát được đưa đến khu vực gia công, nơi các đường ống hỗ trợ lưu thông và các van điều khiển điều chỉnh lưu lượng.

•Có bốn loại chất làm mát: chất lỏng tổng hợp, chất lỏng bán tổng hợp, dầu hòa tan và dầu thẳng.

• Nồng độ chất làm mát là cần thiết để ngăn tạo bọt, mùi hôi và ố màu. Kiểm tra nồng độ thường xuyên bằng khúc xạ kế cầm tay.

• Chất làm mát có thể được phân phối qua không khí, sương mù, lũ lụt hoặc áp suất cao.

•Làm theo khuyến nghị của nhà sản xuất và kiểm tra thường xuyên để đảm bảo tuổi thọ của máy.

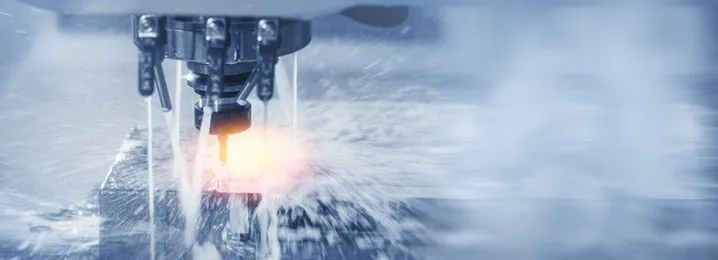

Chất làm mát được sử dụng trong gia công CNC (điều khiển số bằng máy tính), hoặc chất lỏng cắt, để giúp cắt chính xác và hiệu quả các vật liệu, ví dụ: nhựa, kim loại hoặc nhựa có mật độ cao.

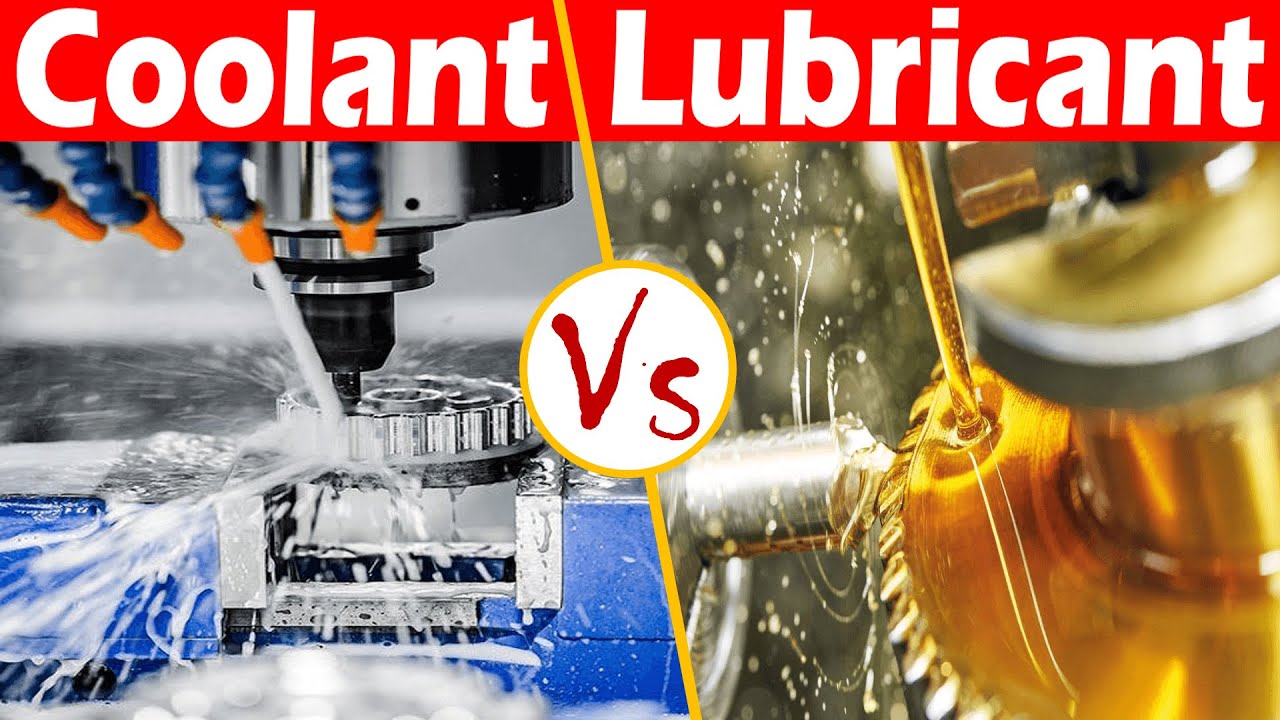

Thuật ngữ "chất làm mát" và "chất bôi trơn" thường bị nhầm lẫn. Tuy nhiên, cần lưu ý rằng không phải tất cả các chất làm mát đều có thể hoạt động như chất bôi trơn, nhưng một số chất làm mát được thiết kế đặc biệt cũng thực hiện nhiệm vụ bôi trơn và nâng cao tuổi thọ của máy.

Vì máy CNC, chất làm mát phục vụ ba mục đích:

•Làm mát

•Bôi trơn

• Xả cặn

Chất làm mát rất quan trọng để tối ưu hóa hiệu suất của công cụ và kéo dài tuổi thọ của nó. Chúng đóng vai trò của mình bằng cách tối ưu hóa các yếu tố được đề cập dưới đây trong quá trình gia công.

• Tản nhiệt: Trong quá trình gia công, nhiệt sinh ra trên phôi và dụng cụ cắt, và chất làm mát giúp tản nhiệt sinh ra trong quá trình này.

• Cải thiện độ hoàn thiện bề mặt: Chất làm mát được biết là loại bỏ các mảnh vụn và chất gây ô nhiễm khỏi phôi để giúp đạt được bề mặt hoàn thiện tốt hơn trên các bộ phận được gia công.

• Loại bỏ phoi: Chúng đảm bảo quá trình gia công được tối ưu hóa bằng cách loại bỏ tất cả phần còn lại của phoi và vật liệu mài mòn khỏi khu vực làm việc.

•Bôi trơn và kéo dài tuổi thọ của dụng cụ: Chất làm mát làm giảm ma sát giữa các dụng cụ bằng cách cung cấp chất bôi trơn và kéo dài tuổi thọ của dụng cụ.

• Bảo vệ chống ăn mòn: Chất làm mát bảo vệ các bộ phận của máy và vật liệu bạn đang làm việc khỏi bị ăn mòn, vì một số chất làm mát có thể chứa chất ức chế ăn mòn. Nếu nó có chất ức chế bảo vệ chống ăn mòn hạn chế, chất phụ gia có thể được thêm vào chất làm mát để nâng cao hiệu quả của chúng.

• Kiểm soát nhiệt độ của dụng cụ: Chất làm mát cân bằng nhiệt độ của dụng cụ bằng cách tăng nhiệt độ nếu bạn đang làm việc ở tốc độ cắt rất thấp. Hoặc bằng cách giảm nó nếu máy đang cắt ở tốc độ cao để tránh bị hư hại do nhiệt.

Hệ thống làm mát là một hệ thống riêng biệt được gắn vào máy CNC để đưa chất lỏng vào máy và phôi. Các hệ thống có thể là đơn lẻ hoặc trung tâm, một hệ thống cung cấp khả năng làm mát và bôi trơn cho chỉ một máy duy nhất hoặc hệ thống làm mát quản lý trung tâm cung cấp dịch vụ cho nhiều thiết bị cùng một lúc.

Sự khác biệt duy nhất giữa cơ chế của chúng là một hệ thống duy nhất chỉ chứa một đường ống. Ngược lại, hệ thống làm mát trung tâm bao gồm nhiều ống phân phối và van điều khiển vì nó phải cung cấp chất lỏng cho nhiều máy móc.

Cơ chế chính của một Hệ thống làm mát CNC liên quan đến việc lưu thông và phân phối chất làm mát đến khu vực gia công để đạt được mục đích của nó. Nó thường bao gồm các bể chứa chất làm mát, máy bơm, bộ lọc, đường ống, vòi phun và van điều khiển.

•Đầu tiên, trong quá trình gia công, máy bơm luân chuyển hỗn hợp chất làm mát từ bể chứa trên khu vực làm việc.

• Bộ lọc chất làm mát giúp rửa sạch phoi và hạt khỏi khu vực làm việc.

•Các đường ống hỗ trợ lưu thông chất lỏng từ máy móc để tạo hiệu ứng làm mát.

• Các vòi phun được bố trí trên khu vực đang tiến hành cắt vật liệu. Chất lỏng chảy từ vòi đến phôi để có tác dụng bôi trơn và làm mát.

•Cuối cùng, các van điều khiển giúp điều chỉnh lưu lượng chất lỏng làm mát.

• Chất làm mát thu thập trong một bể chứa nằm ở dưới cùng của máy.

• Chất làm mát được bơm từ bể chứa và tuần hoàn trở lại khu vực làm việc.

Chất làm mát có các thành phần khác nhau và hoạt động khác nhau tùy thuộc vào loại máy mà bạn sẽ sử dụng các chất làm mát này. Máy công cụ CNC thường sử dụng một trong bốn loại chất làm mát sau, cụ thể là:

Đây là những chất làm mát gốc nước có chứa các hợp chất hữu cơ và vô cơ không có dầu khoáng và dầu mỏ. Nói tóm lại, dầu tổng hợp là hỗn hợp của dầu tổng hợp, phụ gia và nước. Chúng được thiết kế để có khả năng làm mát cao, chống ăn mòn, bôi trơn và bảo trì dễ dàng. Chúng có sẵn ở dạng cô đặc và bạn có thể trộn chúng với nước để tạo ra chất lỏng gia công kim loại.

Chúng được phân loại thêm là chất tổng hợp phức tạp, đơn giản và có thể nhũ hóa. Các chất cô đặc đơn giản là tốt nhất cho các hoạt động mài nhẹ, trong khi các chất tổng hợp phức tạp dành cho các hoạt động từ trung bình đến nặng. nhũ hóachất tổng hợp mờ đục hoặc trong mờ và có thể xử lý các hợp kim ở nhiệt độ cao.

• Chúng có tuổi thọ cao, không tạo bọt và ổn định hơn các loại dầu gia công kim loại khác.

• Chi phí ban đầu của chúng cao, nhưng điều đó được bù đắp do mức tiêu thụ ít hơn và hiệu quả được cải thiện.

• Hầu hết các chất lỏng tổng hợp được ưu tiên sử dụng cho quá trình gia công kim loại ở nhiệt độ cao và tốc độ cao.

• Khả năng kiểm soát vi sinh vật rất tốt và có thể chống ôi thiu.

• Chất làm mát không bắt lửa với đặc tính chống ăn mòn vượt trội.

• Chúng có thể tạo ra sương mù mịn trong các tình huống kích động từ trung bình đến cao.

•Dầu bôi trơn có thể làm nhiễm bẩn chất làm mát và cần phải kiểm tra kỹ lưỡng.

Những chất lỏng này chứa 2% đến 30% dầu mỏ. Đây là hỗn hợp của một số loại dầu khoáng và hợp chất hóa học có thể hòa tan trong nước và chúng cung cấp các đặc tính của cả dầu hòa tan và chất lỏng tổng hợp, làm cho chúng trở thành những lựa chọn thiết thực và hiệu quả để đạt được hoạt động gia công sạch và hiệu quả trong máy CNC.

Có hàm lượng chất nhũ hóa cao giúp tạo ra các hạt dầu nhỏ lơ lửng. Ngoài ra, ánh sáng chất lỏng khúc xạ bị giảm. Chúng trong suốt với một chút sương mù đến trong mờ với độ nhạy nhiệt cao. Khả năng bôi trơn tuyệt vời khi các phân tử dầu tập trung xung quanh dụng cụ cắt và phân tán lại khi dung dịch nguội đi.

•Chúng dễ bảo trì hơn các loại dầu hòa tan.

• Chất bôi trơn rất tốt cho các công việc vừa và nặng.

• Chúng tạo ra ít sương dầu và khói hơn với khả năng kiểm soát sự ôi thiu.

• Đặc tính làm ướt tốt hơn cho phép tốc độ nạp nhanh hơn và cắt ở tốc độ cao hơn.

• Độ nhớt thấp cho phép lắng đọng tốt hơn và làm sạch hiệu quả.

• Nước cứng có thể ảnh hưởng đến sự ổn định của chúng và dẫn đến hình thành váng.

• Do có phụ gia tẩy rửa nên khả năng tạo bọt cao hơn các loại khác.

Dầu hòa tan được sử dụng cho mục đích gia công thông thường và là chất làm mát phổ biến nhất được tạo ra bằng cách trộn 60‑90 phần trăm dầu khoáng vào nước. Ngoài ra, chất nhũ hóa được thêm vào để duy trì hỗn hợp dung dịch. Đó là lý do tại sao chúng còn được gọi là dầu nhũ hóa hoặc dầu hòa tan trong nước.

Dầu có thể được phân tán khi trộn, tạo thành nhũ tương "dầu trong nước". Các loại dầu sẽ bám vào phôi trong quá trình gia công, và chất nhũ hóa sẽ khúc xạ ánh sáng. Nó sẽ dẫn đến một chất lỏng màu trắng đục và mờ đục.

• Chúng cải thiện khả năng làm mát và bôi trơn tốt nhờ hỗn hợp dầu và nước.

• Chất làm mát phù hợp với nhiều loại hoạt động nhẹ và trung bình.

•Độ bôi trơn có thể được cải thiện bằng cách sử dụng các chất phụ gia clo, lưu huỳnh và phốt pho.

• Chúng để lại một lớp màng dầu bảo vệ trên các bộ phận của máy công cụ, gây khó khăn cho việc vệ sinh phôi.

• Sự hiện diện của nước khiến chúng dễ bị rỉ sét, nhiễm dầu và vi khuẩn phát triển.

• Chi phí bảo trì cao và phun sương có thể dẫn đến môi trường làm việc không an toàn.

Dầu thẳng không dựa trên nước; chúng là dầu mỏ hoặc dầu khoáng nên được sử dụng trực tiếp mà không cần pha loãng. Chúng đặc biệt thích hợp cho các ứng dụng gia công nặng và vật liệu yêu cầu độ bôi trơn cao, chẳng hạn như thép không gỉ hoặc titan. Tuy nhiên, dầu thẳng yêu cầu bảo dưỡng thường xuyên và có thể tạo ra nhiều sương dầu và cặn hơn so với các loại dầu làm mát khác.

Chúng có thể chứa các chất phụ gia (không cần thiết cho kim loại màu và kim loại đen) và chất làm ẩm. Chất làm ướt có chứa các chất phụ gia cực áp (lưu huỳnh và clo) và 20% dầu béo cho các ứng dụng khắc nghiệt. Chúng cải thiện khả năng thấm ướt; dầu có thể phủ lên dụng cụ cắt, phôi kim loại và phôi đúng cách.

Sẽ có khả năng bôi trơn được tăng cường, quản lý các mảnh vụn kim loại và bảo vệ mối hàn cực nhỏ trong gia công nặng. Dầu béo được lưu huỳnh hóa và clo có thể vượt quá 20% để tăng cường tính năng chống hàn trong điều kiện khắc nghiệt.

• Dầu thẳng mang lại tác dụng đệm giữa dụng cụ cắt và phôi. Thật tuyệt vời cho chất lượng hoàn thiện và hoạt động giải phóng mặt bằng thấp ở tốc độ thấp.

• Tuổi thọ của dụng cụ được nâng cao và là lựa chọn tốt nhất để chuốt, tarô, mài nghiền, khoan lỗ sâu và cắt kim loại cứng (như siêu hợp kim và thép không gỉ).

• Do có độ bôi trơn cao, chúng là lựa chọn tốt nhất cho các hoạt động mài giũa.

• Chúng giúp kéo dài tuổi thọ bể phốt, chống rỉ sét và bảo trì dễ dàng.

• Chúng sẽ ngăn ngừa ôi thiu; vi khuẩn chỉ có thể phát triển mạnh nếu dầu bị ô nhiễm.

• Đặc tính tản nhiệt của dầu gốc kém, dẫn đến nguy cơ cháy nổ.

•Sương mù và khói từ chúng gây ra môi trường làm việc không an toàn với hệ thống che chắn hoặc thông hơi không đủ.

• Chúng bị giới hạn trong các hoạt động ở tốc độ thấp và màng dầu trên phôi rất khó làm sạch.

• Chất lỏng có độ nhớt cao sẽ mất nhiều chất làm mát hơn khi chúng bám vào phôi. Lựa chọn dầu có độ nhớt thấp để có kết quả tốt hơn.

Nồng độ chính xác của chất làm mát là điều cần thiết để duy trì hiệu suất tối ưu của gia công CNC. Hầu hết các nhà sản xuất thíchdương sơn đã cung cấp hướng dẫn chi tiết về loại và lượng chất làm mát. Thực hiện theo các tỷ lệ này và sử dụng nước khử ion cho mục đích pha trộn. Nó sẽ ngăn ngừa sự ăn mòn cho các kim loại như thép và nhôm. Nồng độ chất làm mát cao có thể dẫn đến các vấn đề như:

•Sủi bọt: Cản trở hoạt động và giảm tuổi thọ cũng như hiệu quả của dụng cụ

•Lãng phí: Nước làm mát dư thừa sẽ bị lãng phí, dẫn đến tăng chi phí

•Bôi trơn ít hơn: Lượng bôi trơn nhiều hơn, hiệu quả bôi trơn kém hơn, ma sát thay đổi nhiều hơn và hư hỏng máy móc

•Mùi hôi: Vi khuẩn có thể phát triển do chất làm mát không ổn định và sẽ có mùi hôi sau khi tắt máy

•Bẩn màu: Nước làm mát đậm đặc có thể ảnh hưởng đến hình thức bên ngoài của máy, gây hư hỏng bề mặt

•Hình thành cặn: Chất làm mát dư thừa có thể để lại cặn, ảnh hưởng tiêu cực đến tuổi thọ của dụng cụ và chất lượng gia công

•Kích ứng da: Nồng độ cao thường độc hại và gây kích ứng nếu tiếp xúc với da người

Người vận hành nên kiểm tra nồng độ hàng ngày và duy trì mức thích hợp.

• Máy đo khúc xạ cầm tay có thể giúp kiểm tra chỉ số khúc xạ của chất làm mát gia công CNC và nồng độ chất lỏng cắt. Để duy trì khả năng kiểm soát, hãy lau chúng giữa các lần kiểm tra chất làm mát khác nhau.

Có thể có sự thay đổi 20% về nồng độ chất làm mát do bắn tung tóe, bay hơi và phun sương. Duy trì nhật ký cấp độ hàng ngày và bạn có thể nhận thấy sự khác biệt và thay đổi hàng ngày. Lượng phù hợp có thể nâng cao hiệu quả gia công và kéo dài tuổi thọ của chất làm mát.

Biểu đồ nồng độ nước làm mát máy

Vật liệu

Phay | Khai thác | Quay | khoan | Thau |

Dầu hòa tan với 96% nước | Sử dụng 10-20% mỡ lợn với dầu khoáng | Sử dụng dầu khoáng chứa 10% chất béo | Sử dụng dầu hòa tan | Thép hợp kim |

Sử dụng 10% mỡ lợn với 90% dầu khoáng | Sử dụng 30% mỡ lợn với 70% dầu khoáng | Sử dụng dầu gốc 25% lưu huỳnh với 75% dầu khoáng | Sử dụng dầu hòa tan | Nhôm |

96% nước (dầu hòa tan) hoặc dầu khoáng | 25% dầu gốc lưu huỳnh và trộn với dầu khoáng | Sử dụng dầu hòa tan hoặc dầu khoáng với 10% chất béo | Dầu hòa tan chứa 70-90% nước | đồng |

Sử dụng dầu hòa tan | 30% mỡ lợn với dầu khoáng | Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Đồng |

Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Gang thép |

Khô | Sử dụng 25% mỡ lợn với 80% dầu khoáng | Khô | Khô | sắt dẻo |

Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Sử dụng dầu hòa tan | Carbon thấp và thép công cụ |

Sử dụng dầu hòa tan | 25-40% dầu mỡ với dầu khoáng | 25% dầu mỡ với 75% dầu khoáng | Sử dụng dầu hòa tan | Các loại phân phối chất làm mát |

•Không khí: Không khí được sử dụng để làm sạch và làm mát nhưng không bôi trơn. Thật tuyệt vời cho các vật liệu nhạy cảm như nhựa, nơi chất làm mát trực tiếp có thể gây sốc nhiệt.

•Sương mù: Các hệ thống phun sương, được sử dụng khi làm việc ở tốc độ cao, cung cấp khả năng bôi trơn vượt trội bằng cách giải phóng chất làm mát nguyên tử hóa dưới dạng sương mù hoặc sương mù lên phôi. Áp suất vừa phải và không có khả năng dụng cụ bị căng thẳng.

• Ngập nước: Trong quá trình gia công, hệ thống ngập nước quản lý hiệu quả các mảnh vụn bằng cách đổ một lượng lớn chất làm mát lên phôi và bề mặt máy.

• Áp suất cao: Hệ thống phun chất làm mát được thiết kế để giải phóng chất làm mát hoặc chất lỏng cắt ở áp suất cao. Sau đó, nó được hướng tới lưỡi cắt để nâng cao hiệu quả bôi trơn và làm mát. Áp suất lớn hơn 1000 psi hỗ trợ hút chân không và loại bỏ phoi. Mặc dù tốt cho việc làm mát ngay lập tức, nhưng đôi khi nó có thể làm gãy dụng cụ có đường kính nhỏ. Vì vậy, chỉ cung cấp nó thông qua các rãnh làm mát và sử dụng nó trong các túi sâu hoặc hoạt động khoan.

Bảo trì và thay thế đúng cách

• Kiểm tra xem có bất kỳ thay đổi nào về mùi, màu sắc hoặc độ đặc không vì chúng cho thấy các vấn đề tiềm ẩn.

• Sử dụng que thử pH để theo dõi mức độ pH và duy trì phạm vi khuyến nghị.

• Để tản nhiệt và thoát phoi, hãy sử dụng hệ thống làm mát áp suất cao.

• Trộn và sử dụng chất làm mát theo khuyến nghị của nhà sản xuất.

• Xử lý và thải bỏ theo quy trình an toàn.

Phần kết luận

Để được trợ giúp thêm,