Vòng bi, một bộ phận phổ biến trong hệ thống cơ khí, phục vụ mục đích cơ bản: chúng giảm ma sát giữa các bộ phận chuyển động, cho phép vận hành trơn tru hơn và tăng hiệu quả. Những bộ phận nhỏ nhưng quan trọng này có lịch sử phong phú, phát triển từ những thiết kế thô sơ đến các giải pháp được thiết kế chính xác để vận hành máy móc hiện đại.

Được phát triển lần đầu tiên vào thế kỷ 17, vòng bi đã trải qua những tiến bộ đáng kể. Từ các thiết kế bằng gỗ cơ bản đến các biến thể bằng thép và gốm được chế tạo phức tạp, sự phát triển của chúng phản ánh tiến trình công nghiệp hóa và đổi mới công nghệ.

Trong các trung tâm gia công CNC, vòng bi rất quan trọng để đảm bảo chuyển động trơn tru và chính xác của các bộ phận. Giảm ma sát và mài mòn góp phần nâng cao hiệu suất và độ chính xác tổng thể của các máy có độ chính xác cao này. Độ tin cậy của vòng bi ảnh hưởng trực tiếp đến chất lượng của các hoạt động gia công, cho dù là trong cụm trục chính, hệ thống chuyển động tuyến tính hay bộ thay dao.

Hiểu được tầm quan trọng của vòng bi trong Trung tâm gia công CNC là điều cần thiết để đánh giá cao vai trò của chúng trong việc nâng cao hiệu suất và độ chính xác của máy. Khi chúng ta nghiên cứu sâu hơn về việc so sánh vòng bi gốm và vòng bi thép, các đặc điểm và ưu điểm riêng biệt của chúng sẽ trở nên rõ ràng trong việc thúc đẩy hiệu quả và năng suất trong các hoạt động gia công.

Trong gia công CNC, độ chính xác là rất quan trọng. Việc sản xuất liên tục các bộ phận có dung sai chặt chẽ sẽ đảm bảo chất lượng và chức năng. Máy phay CNC cung cấp độ chính xác tuyệt vời với các chuyển động được điều khiển bằng máy tính và các chiến lược cắt tiên tiến.

Hơn nữa, độ tin cậy là rất quan trọng trong môi trường sản xuất, nơi thời gian ngừng hoạt động có thể dẫn đến tổn thất đáng kể. Các trung tâm gia công CNC được thiết kế để đảm bảo độ tin cậy, với cấu trúc chắc chắn và các tính năng tự động hóa tiên tiến giúp giảm thiểu rủi ro xảy ra lỗi và trục trặc.

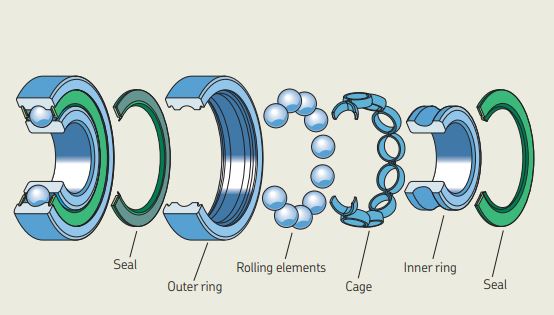

Vòng bi là bộ phận quan trọng trong các trung tâm gia công CNC, phục vụ các chức năng thiết yếu ảnh hưởng đáng kể đến hiệu suất, độ chính xác và tuổi thọ của máy. Các chức năng này bao gồm giảm ma sát, hỗ trợ tải, cho phép chuyển động chính xác và góp phần nâng cao hiệu quả chung của quá trình gia công.

Một trong những chức năng chính của vòng bi trong các trung tâm gia công CNC là giảm thiểu ma sát giữa các bộ phận chuyển động. Máy CNC bao gồm nhiều bộ phận khác nhau, chẳng hạn như trục xoay, vít me và dẫn hướng tuyến tính đòi hỏi chuyển động trơn tru, ma sát thấp để hoạt động hiệu quả. Vòng bi tạo điều kiện thuận lợi cho việc này bằng cách cung cấp chuyển động lăn giữa các bộ phận đứng yên và chuyển động của máy, hiệu quả hơn nhiều so với chuyển động trượt. Việc giảm ma sát này giúp giảm thiểu tổn thất năng lượng, nâng cao hiệu suất máy và giảm mài mòn các bộ phận, kéo dài tuổi thọ của máy.

Vòng bi trong các trung tâm gia công CNC hỗ trợ cả tải trọng hướng tâm và hướng trục. Tải trọng xuyên tâm vuông góc với trục, trong khi tải trọng trục song song. Vòng bi được sử dụng trong các máy CNC để quản lý các tải này trong các cụm lắp ráp khác nhau, chẳng hạn như vòng bi trục chính và giá đỡ vít me. Hỗ trợ tải thích hợp là điều cần thiết để duy trì sự liên kết và ổn định của các bộ phận chuyển động, đảm bảo hoạt động gia công chính xác và nhất quán. Vòng bi thép, được biết đến với khả năng chịu tải cao, thường được ưa chuộng trong các ứng dụng hạng nặng có lực lớn.

Độ chính xác là điều tối quan trọng trong các trung tâm gia công CNC và vòng bi là không thể thiếu để đạt được độ chính xác này. Trong các hệ thống chuyển động tuyến tính, vòng bi hỗ trợ chuyển động trơn tru và chính xác của các bộ phận như cầu trượt và bánh xe. Chúng giúp duy trì vị trí tuyến tính chính xác, điều này rất quan trọng để gia công chính xác các bộ phận với dung sai chặt chẽ. Trong các hệ thống chuyển động quay, chẳng hạn như trục xoay, ổ bi đảm bảo chuyển động quay trơn tru và ổn định, giảm rung động và nâng cao chất lượng bề mặt gia công.

Trục chính là một bộ phận thiết yếu trong các trung tâm gia công CNC và có nhiệm vụ giữ và quay dụng cụ cắt. Vòng bi được sử dụng rộng rãi trong cụm trục chính để hỗ trợ quay tốc độ cao và duy trì độ chính xác. Với hệ số ma sát thấp hơn và khả năng chịu nhiệt vượt trội, vòng bi gốm thường được sử dụng trong các ứng dụng trục chính tốc độ cao. Những vòng bi này giúp đạt được tốc độ quay cao hơn, giảm sinh nhiệt và duy trì dung sai chặt chẽ, mang lại bề mặt hoàn thiện tốt hơn và tăng độ chính xác gia công.

Vòng bi nâng cao hiệu quả và năng suất tổng thể của các trung tâm gia công CNC bằng cách giảm thiểu ma sát, hỗ trợ tải trọng và cho phép chuyển động chính xác. Chuyển động mượt mà và đáng tin cậy giúp giảm thời gian ngừng hoạt động của máy và yêu cầu bảo trì, cho phép vận hành liên tục lâu hơn và công suất cao hơn. Độ chính xác nâng cao mà vòng bi mang lại đảm bảo chất lượng sản xuất ổn định, giảm nhu cầu làm lại và nâng cao hiệu quả sản xuất tổng thể.

Độ ổn định nhiệt là một khía cạnh quan trọng khác của các trung tâm gia công CNC, vì sự dao động nhiệt độ ảnh hưởng đến độ chính xác gia công. Đặc biệt, vòng bi gốm có độ ổn định nhiệt tuyệt vời, với độ giãn nở hoặc co lại tối thiểu khi thay đổi nhiệt độ. Đặc tính này giúp duy trì khe hở chặt chẽ và hiệu suất ổn định ngay cả trong môi trường nhiệt độ cao, điều này rất quan trọng để duy trì độ chính xác trong các hoạt động gia công kéo dài.

Độ rung và tiếng ồn có thể tác động tiêu cực đến chất lượng của các bộ phận gia công và môi trường làm việc. Vòng bi giúp giảm thiểu những vấn đề này bằng cách mang lại chuyển động trơn tru và ổn định. Việc giảm độ rung và tiếng ồn này giúp cải thiện chất lượng của sản phẩm hoàn thiện và nâng cao sự thoải mái và an toàn cho người vận hành.

Vòng bi gốm thể hiện sự tiến bộ đáng kể trong công nghệ vòng bi, mang lại nhiều lợi ích so với vòng bi thép truyền thống. Những vòng bi này được thiết kế bằng vật liệu gốm như silicon nitride (Si3N4) hoặc zirconia (ZrO2), có độ cứng vượt trội, mật độ thấp và khả năng chịu nhiệt độ cao.

Vòng bi gốm chủ yếu được làm từ vật liệu gốm tinh chế, với silicon nitride và zirconia được sử dụng phổ biến nhất. Silicon nitride được đánh giá cao nhờ độ cứng vượt trội, mật độ thấp và độ ổn định nhiệt tuyệt vời, khiến nó trở nên lý tưởng cho các ứng dụng tốc độ cao và nhiệt độ cao. Mặt khác, zirconia có độ bền và độ dẻo dai cao, khiến nó phù hợp cho các ứng dụng liên quan đến sốc và va đập cơ học.

Việc chế tạo vòng bi gốm bao gồm một số bước chuyên biệt:

Bột gốm được điều chế bằng cách kết hợp các nguyên liệu thô như silicon, nitơ và oxit zirconium và nghiền chúng thành hỗn hợp mịn. Điều này đảm bảo tính đồng nhất và độ tinh khiết trong sản phẩm cuối cùng.

Bột gốm sau đó được tạo hình thành các phôi tròn bằng cách sử dụng kỹ thuật ép đẳng tĩnh hoặc ép phun. Bước này xác định kích thước và hình dạng ban đầu của các quả bóng chịu lực.

Các phôi có hình dạng được thiêu kết ở nhiệt độ cao để đạt được độ cứng và mật độ mong muốn. Trong quá trình thiêu kết, các hạt gốm được nung nóng ngay dưới điểm nóng chảy, khiến chúng hợp nhất và tạo thành cấu trúc rắn, dày đặc.

Giống như vòng bi thép, bi gốm trải qua quá trình mài chính xác để đạt được kích thước và hình dạng hình cầu cần thiết. Bước này đảm bảo dung sai chặt chẽ và tính đồng nhất trong sản phẩm cuối cùng.

Sau đó, các viên bi gốm được đánh bóng để có độ hoàn thiện bề mặt cao, giúp giảm ma sát hơn nữa và đảm bảo vận hành trơn tru trong quá trình sử dụng.

Cuối cùng, các quả bóng gốm được lắp ráp thành các đường đua bằng thép hoặc gốm, tùy thuộc vào yêu cầu ứng dụng. Quá trình lắp ráp đảm bảo sự căn chỉnh và khoảng cách thích hợp của các bi ổ trục trong cụm ổ trục.

Vòng bi gốm thể hiện một số đặc tính và đặc tính quan trọng khiến chúng được ưa chuộng cho các ứng dụng khác nhau:

Các vật liệu gốm như silicon nitride và zirconia rất cứng, có khả năng chống mài mòn và biến dạng vượt trội so với thép.

Vòng bi gốm nhẹ hơn vòng bi thép do mật độ thấp hơn, giúp giảm trọng lượng tổng thể của cụm vòng bi và góp phần nâng cao hiệu quả trong các ứng dụng tốc độ cao.

Vật liệu gốm có độ ổn định nhiệt tuyệt vời, cho phép vòng bi gốm chịu được nhiệt độ vận hành cao hơn mà không bị suy giảm hoặc mất hiệu suất đáng kể.

Vòng bi gốm thường có hệ số ma sát thấp hơn vòng bi thép. Điều này giúp giảm tổn thất năng lượng và vận hành mượt mà hơn, đặc biệt trong các ứng dụng tốc độ cao, nơi ma sát có thể tác động đáng kể đến hiệu suất.

Vòng bi gốm có một số ưu điểm so với vòng bi thép truyền thống, bao gồm:

Độ cứng vượt trội và độ ma sát thấp của vật liệu gốm giúp cải thiện hiệu suất, độ tin cậy và tuổi thọ trong các ứng dụng đòi hỏi khắt khe.

Vòng bi gốm có tốc độ mài mòn thấp hơn vòng bi thép, dẫn đến giảm yêu cầu bảo trì và tuổi thọ dài hơn.

Sự kết hợp giữa ma sát thấp, độ cứng cao và khả năng chịu nhiệt độ làm cho vòng bi gốm trở nên lý tưởng cho các ứng dụng tốc độ cao với độ chính xác và độ bền cao.

Vật liệu gốm có khả năng chống ăn mòn và tấn công hóa học một cách tự nhiên, giúp vòng bi gốm thích hợp để sử dụng trong môi trường khắc nghiệt, nơi chúng có thể tiếp xúc với độ ẩm, hóa chất hoặc chất gây ô nhiễm mài mòn.

Vòng bi thép là thiết bị chính của các hệ thống cơ khí, cung cấp khả năng truyền chuyển động đáng tin cậy và hiệu quả trong nhiều ứng dụng. Những vòng bi này được sản xuất từ hợp kim thép cao cấp, chẳng hạn như thép không gỉ và thép mạ crôm, và được đánh giá cao về độ bền, khả năng chịu tải và hiệu quả chi phí.

Vòng bi thép chủ yếu được làm từ hợp kim thép chất lượng cao, trong đó thép không gỉ và thép mạ crôm được sử dụng phổ biến nhất. Vòng bi thép không gỉ được ưa chuộng vì khả năng chống ăn mòn, khiến chúng thích hợp để sử dụng trong môi trường ẩm ướt hoặc có tính ăn mòn hóa học. Mặt khác, vòng bi thép mạ crôm nổi tiếng về độ cứng và khả năng chịu tải cao, khiến chúng trở nên lý tưởng cho các ứng dụng nặng, trong đó sức mạnh và độ bền là tối quan trọng.

Việc xây dựng vòng bi thép bao gồm một số bước chính xác:

Dây thép chất lượng cao được kéo qua nhiều đường chuyền để đạt được đường kính mong muốn cho các bi chịu lực. Bước đầu tiên này đảm bảo tính đồng nhất và nhất quán về kích thước và hình dạng của các quả bóng.

Dây thép được cắt thành từng mảnh nhỏ và tạo thành hình quả bóng thô thông qua quá trình gia công nguội. Điều này liên quan đến việc nén các mảnh dây trong khuôn để tạo ra hình dạng quả bóng ban đầu.

Hình dạng quả bóng thô trải qua quá trình xử lý nhiệt để làm cứng thép, cải thiện độ bền và hiệu suất khi chịu tải. Xử lý nhiệt bao gồm làm nóng các quả bóng đến nhiệt độ chính xác và sau đó làm nguội nhanh chúng để đạt được độ cứng và cấu trúc vi mô mong muốn.

Các quả bóng cứng được mài để đạt được kích thước chính xác và hình dạng hình cầu cần thiết cho vòng bi chất lượng cao. Quá trình mài này đảm bảo dung sai chặt chẽ và bề mặt hoàn thiện mịn, giảm thiểu ma sát trong quá trình vận hành.

Ở bước đánh bóng cuối cùng, các quả bóng được mài để đạt được bề mặt siêu mịn, giảm ma sát hơn nữa và đảm bảo vận hành trơn tru trong quá trình sử dụng.

Cuối cùng, các quả bóng đã hoàn thiện được lắp ráp thành các vòng (vòng trong và ngoài của ổ trục) cùng với lồng, giúp giữ cho các quả bóng cách đều nhau. Quá trình lắp ráp đảm bảo sự căn chỉnh và khoảng cách thích hợp của các bộ phận ổ trục để có hiệu suất tối ưu.

Vòng bi thép thể hiện một số đặc tính và đặc tính quan trọng khiến chúng rất phù hợp cho các ứng dụng khác nhau:

Hợp kim thép được sử dụng trong vòng bi nổi tiếng với độ cứng vượt trội, mang lại khả năng chống mài mòn và biến dạng tuyệt vời ngay cả khi chịu tải nặng và điều kiện vận hành khắc nghiệt.

Vòng bi thép có khả năng chịu tải cao, cho phép chúng chịu được tải nặng và chịu được lực đáng kể mà không bị biến dạng hoặc hỏng hóc.

Vòng bi thép không gỉ có khả năng chống ăn mòn tuyệt vời, khiến chúng thích hợp cho các ứng dụng cần quan tâm đến việc tiếp xúc với độ ẩm, hóa chất hoặc môi trường ăn mòn.

Vòng bi thép có thể được sử dụng trong nhiều ứng dụng khác nhau, từ máy móc công nghiệp và linh kiện ô tô đến thiết bị gia dụng và điện tử tiêu dùng.

Vòng bi thép có một số ưu điểm so với các loại vòng bi khác, bao gồm:

Vòng bi thép có hiệu quả về mặt chi phí so với vòng bi gốm hoặc vòng bi đặc biệt khác, khiến chúng trở nên phổ biến cho nhiều ứng dụng khác nhau.

Khả năng chịu tải cao của vòng bi thép cho phép chúng chịu được tải nặng và chịu được lực đáng kể mà không bị biến dạng hoặc hỏng hóc.

Vòng bi thép có nhiều loại hợp kim thép khác nhau, mỗi loại có đặc tính và ưu điểm cụ thể, cho phép nhà sản xuất lựa chọn vật liệu phù hợp nhất cho yêu cầu ứng dụng của họ.

Vòng bi thép có lịch sử lâu dài về độ tin cậy và hiệu suất đã được chứng minh trong các ngành công nghiệp và ứng dụng khác nhau. Độ bền và độ chắc chắn của chúng khiến chúng trở thành sự lựa chọn đáng tin cậy cho các hệ thống cơ khí quan trọng.

Về hiệu suất trong các trung tâm gia công CNC, việc lựa chọn giữa vòng bi gốm và thép có thể tác động đáng kể đến hiệu suất, độ chính xác và độ tin cậy của máy.

Vòng bi gốm mang lại một số lợi thế về hiệu suất, bao gồm:

Vật liệu gốm có hệ số ma sát thấp hơn thép, giúp vận hành êm ái hơn và giảm tiêu thụ năng lượng.

Vòng bi gốm có thể chịu được nhiệt độ vận hành cao hơn mà không bị suy giảm đáng kể, khiến chúng trở nên lý tưởng cho các ứng dụng tốc độ cao và nhiệt độ cao.

Độ cứng đặc biệt của vật liệu gốm dẫn đến tốc độ mài mòn thấp hơn, dẫn đến tuổi thọ vòng bi dài hơn và giảm yêu cầu bảo trì.

Vòng bi thép cũng cung cấp các đặc tính hiệu suất đáng tin cậy, chẳng hạn như:

Vòng bi thép có lịch sử lâu dài về độ tin cậy và hiệu suất đã được chứng minh trong các ngành công nghiệp và ứng dụng khác nhau.

Vòng bi thép lý tưởng cho các ứng dụng nặng do khả năng chịu tải cao, mang lại sự hỗ trợ chắc chắn.

Vòng bi thép có hiệu quả về mặt chi phí so với vòng bi gốm, khiến chúng trở nên phổ biến cho nhiều ứng dụng khác nhau.

đặc trưng | Vòng bi gốm | Vòng bi thép |

Hệ số ma sát | Hệ số ma sát thấp hơn (thường là 0,001 đến 0,002) | Hệ số ma sát cao hơn (thường là 0,0015 đến 0,003) |

Khả năng chịu nhiệt | Khả năng chịu nhiệt vượt trội, có thể chịu được nhiệt độ lên tới 800°C | Chịu nhiệt tốt, có thể chịu được nhiệt độ lên tới 300°C |

Hao mòn điện trở | Khả năng chống mài mòn tuyệt vời, tốc độ mài mòn thấp hơn | Chống mài mòn tốt, tốc độ mài mòn cao hơn so với gốm sứ |

Cân nặng | Nhẹ hơn (nhẹ hơn tới 40% so với vòng bi thép) | Nặng hơn do mật độ thép cao hơn |

Tốc độ tối đa | Tốc độ cao hơn do ma sát thấp hơn và giãn nở nhiệt | Có thể đạt được tốc độ cao nhưng thấp hơn gốm sứ |

Yêu cầu bôi trơn | Yêu cầu bôi trơn thấp hơn, có thể hoạt động với lượng bôi trơn tối thiểu | Yêu cầu bôi trơn cao hơn, cần bôi trơn thường xuyên |

Chi phí ban đầu | Chi phí ban đầu cao hơn | Chi phí ban đầu thấp hơn |

Tổng chi phí sở hữu | Tổng chi phí thấp hơn do giảm bảo trì và tuổi thọ dài hơn | Tổng chi phí có thể cao hơn do bảo trì thường xuyên hơn |

Tác động môi trường | Tác động thấp hơn do tuổi thọ dài hơn và thay thế ít thường xuyên hơn | Tác động vừa phải, thay thế và bảo trì thường xuyên hơn |

Nhìn về phía trước, các xu hướng và cải tiến trong tương lai về vòng bi cho các trung tâm gia công CNC sẵn sàng cách mạng hóa hiệu suất và hiệu quả của máy. Một xu hướng chính là sự phát triển liên tục của vật liệu gốm tiên tiến với các đặc tính nâng cao như tăng độ cứng, cải thiện độ ổn định nhiệt và giảm hệ số ma sát. Những cải tiến này sẽ cho phép vòng bi gốm chịu được nhiệt độ và tốc độ vận hành cao hơn, cải thiện độ tin cậy và tuổi thọ của máy.

Những tiến bộ trong phương pháp sản xuất, chẳng hạn như sản xuất bồi đắp và công nghệ nano, đang thúc đẩy việc sản xuất các thiết kế ổ bi phức tạp và chính xác hơn. Điều này cho phép các giải pháp vòng bi tùy chỉnh phù hợp với các ứng dụng gia công CNC cụ thể, tối ưu hóa hiệu suất và giảm yêu cầu bảo trì.

Lựa chọn giữa vòng bi gốm và vòng bi thép trong các trung tâm gia công CNC là một quyết định quan trọng ảnh hưởng trực tiếp đến hiệu suất và năng suất của máy. Trong khi vòng bi gốm có độ ma sát thấp hơn, khả năng chịu nhiệt độ cao hơn và giảm mài mòn thì vòng bi thép mang lại độ tin cậy đã được chứng minh, khả năng chịu tải cao và hiệu quả chi phí. Các nhà sản xuất phải xem xét cẩn thận các yêu cầu ứng dụng cụ thể, điều kiện vận hành và hạn chế về ngân sách khi lựa chọn loại ổ trục phù hợp. Bằng cách đưa ra quyết định sáng suốt, nhà sản xuất có thể tối ưu hóa quy trình gia công CNC, nâng cao hiệu quả và đạt được độ chính xác cao hơn trong hoạt động của mình.