Ngày nay, máy nghiền cầu là công cụ không thể thiếu đối với các nhà sản xuất trong các ngành công nghiệp như hàng không vũ trụ, ô tô, năng lượng và máy móc hạng nặng. Máy phay cầu ngày càng được sử dụng nhiều khi các thiết kế kỹ thuật trở nên phức tạp hơn và nhu cầu nâng cao độ ổn định, độ chính xác và tính linh hoạt để gia công các phôi lớn và nặng với dung sai cực kỳ chặt chẽ vẫn tiếp tục. Là một cấu trúc cầu trên không cứng với khả năng đa trục, máy phay cầu mang lại khả năng cắt có độ chính xác cao so với máy phay đầu gối truyền thống hoặc giàn máy nghiền.

Trong bài viết này, chúng ta sẽ xem xét cách các máy nghiền cầu có thể sản xuất liên tục các bộ phận phức tạp mà các máy nhỏ hơn không thể thực hiện được. Bất kể công việc R&D hay nhu cầu sản xuất khối lượng lớn của bạn là gì, máy nghiền cầu đều cung cấp giải pháp linh hoạt để tối đa hóa năng suất và giảm thiểu sai sót.

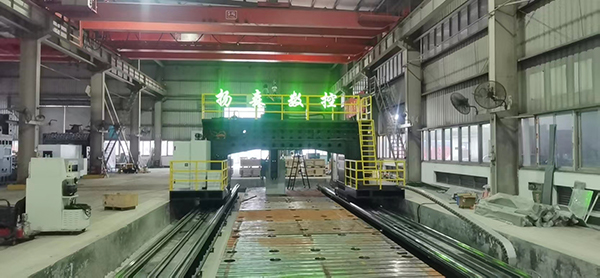

A nhà máy cầu sử dụng cụm cầu khổng lồ trên cao để hỗ trợ trục chính và bàn làm việc thay vì cột hoặc cổng. Trục xoay được giữ khi nó di chuyển theo các trục X, Y và Z bằng cầu như một cánh tay đỡ cứng và bàn làm việc bên dưới được định vị so với dụng cụ cắt.

Sự sắp xếp trên cao này khiến toàn bộ khu vực bên dưới cầu được mở cho các bộ phận và cụm lắp ráp quá khổ, cho phép phôi lớn hơn nhiều so với khả năng lắp trên máy nghiền đứng truyền thống. Các nhà máy cầu lấy tên từ dầm hình cầu kéo dài khu vực làm việc.

Các thành phần chính của máy nghiền cầu là:

● Cầu - Dầm lớn phía trên hỗ trợ trục trượt và cung cấp khả năng giảm chấn chống lại rung động. Nó chứa các cơ chế để định vị trục xoay ở X và Y.

● Trục xoay - Trục quay giữ dụng cụ cắt. Nó được cung cấp năng lượng bởi một động cơ bên trong trục trượt có công suất lên tới 50 mã lực. Trục xoay mô-men xoắn cao cho phép loại bỏ vật liệu nhanh chóng.

● Bàn - Bệ cố định hoặc di chuyển lớn hỗ trợ phôi. Nó cung cấp bề mặt lắp đặt chính xác và khe giữ chữ T cho kẹp và đồ gá.

● Cột - Một bộ phận thẳng đứng cố định ở một đầu giúp đỡ cầu. Cột có thể chứa các điều khiển hoặc dịch vụ.

● Yên xe - Bộ phận chuyển động ngang được gắn vào mặt dưới của cầu. Nó định vị trục trượt theo trục Y theo chiều rộng của bàn máy.

● Trục trượt - Bộ phận vận chuyển đi qua lại dọc theo cầu theo trục X, định vị trục chính trên phôi.

So với máy nghiền cổng hoặc máy nghiền đầu gối, máy nghiền cầu nặng hơn và cồng kềnh hơn đáng kể, với cầu chính cứng hơn nhiều nhờ thiết kế phía trên bằng gang hoặc thép hàn liên tục. Khối lượng và độ ổn định này rất quan trọng để hấp thụ lực cắt và giảm rung động có thể ảnh hưởng đến độ chính xác.

Cấu trúc cứng chắc cũng giảm thiểu độ lệch của trục chính trong quá trình loại bỏ vật liệu mạnh mẽ, cho phép dung sai chặt chẽ hơn nhiều. Khi gia công các bộ phận lớn làm bằng vật liệu cứng như thép hoặc titan, độ ổn định của máy nghiền cầu là rất quan trọng để đạt được kết quả không bị rung. Cấu hình trên cao của chúng cũng cho phép kích thước phôi gần như không giới hạn.

Máy nghiền cầu có sẵn với các cấu hình trục và mức độ tự động hóa khác nhau để phù hợp với nhiều ứng dụng:

Thiết kế máy nghiền cầu đơn giản nhất có hai trục tuyến tính cho phép chuyển động theo hướng X (dọc) và Y (ngang). Điều này cung cấp khả năng định vị phôi bên dưới trục chính cho các nguyên công 2D cơ bản như phay mặt, khoan, móc lỗ và phay mặt cuối của các bề mặt phẳng. Mặc dù bị hạn chế về tính linh hoạt, máy phay cầu 2 trục là một lựa chọn hợp lý để sản xuất khối lượng lớn các bộ phận lớn nhưng cơ bản, vì phạm vi chuyển động của chúng đủ để gia công đơn giản.

Máy phay cầu 3 trục có thêm trục Z nâng và hạ trục xoay theo phương thẳng đứng. Điều này cho phép các hoạt động phay góc như nội suy xoắn ốc, cho phép gia công các góc xiên, côn, đường viền và các đặc điểm góc cạnh. Trục bổ sung cung cấp khả năng gia công theo 3 chiều thay vì chỉ 2. Các nhà sản xuất có được sự linh hoạt cao hơn để sản xuất các bộ phận phức tạp hơn với máy nghiền cầu 3 trục.

Trên máy phay cầu 5 trục, đầu trục chính nghiêng và quay trên hai trục quay bổ sung ngoài việc di chuyển tuyến tính theo X, Y và Z. Điều này cho phép trục chính tiếp cận phôi từ bất kỳ hướng nào thay vì chỉ theo chiều dọc. Chuyển động 5 trục tạo điều kiện gia công có độ chính xác cao các bề mặt và đường viền 3D phức tạp trong một thiết lập duy nhất, tiết kiệm rất nhiều thời gian và chi phí. Nhiều bộ phận hàng không vũ trụ và cánh quạt yêu cầu phay 5 trục do hình học được pha trộn hoặc điêu khắc phức tạp của chúng.

Máy phay cầu điều khiển số (CNC) bằng máy tính hiện đại cho phép mọi nguyên công gia công được lập trình trước một cách chính xác. Điều này cho phép tự động hóa bằng nút nhấn của các quy trình cắt lặp đi lặp lại với sự can thiệp tối thiểu của người vận hành. Bộ điều khiển máy tính biên đạo và thực hiện đường chạy dao một cách chính xác để sản xuất hàng loạt. Bộ thay đổi công cụ tự động, bộ thay đổi pallet và hệ thống tải/dỡ bộ phận bằng robot có thể nâng cao hơn nữa năng suất cho quá trình sản xuất không chiếu sáng trong nhiều ca.

Thiết kế đúc hẫng phía trên của máy nghiền cầu để toàn bộ khu vực bên dưới trục chính mở ra cho các bộ phận và cụm lắp ráp quá khổ. Kích thước bàn phổ biến dao động từ 5 x 10 ft đến 20 x 60 ft cho các bộ phận khổng lồ nặng trên 100 tấn. Động cơ lớn dẫn động bàn thông qua con lăn chính xác hoặc đường thủy tĩnh. Vùng làm việc mở rộng này giảm thiểu việc thiết lập bằng cách cho phép gia công hàng loạt nhiều bộ phận lớn hoặc toàn bộ mối hàn trong một vật cố định.

Với trọng lượng lên tới 100.000 lb, cầu treo liên tục sử dụng kết cấu đường hộp cứng có khả năng chống lại độ lệch và giảm chấn động tốt hơn nhiều so với các máy nghiền cột hoặc giàn có khớp nối. Độ ổn định này ngăn ngừa tiếng ồn của dụng cụ, cho phép cắt nặng hơn và cho phép chuyển động có độ chính xác cao của bàn trượt trục chính trên các nhịp rộng. Ngay cả độ rung tối thiểu cũng có thể làm giảm độ chính xác và độ hoàn thiện bề mặt.

Trục xoay mô-men xoắn cao lên tới 50 mã lực thường thấy trên các máy phay cầu để cung cấp năng lượng cho các hợp kim cứng và loại bỏ vật liệu nhanh chóng khỏi các bộ phận lớn. Tốc độ quay cao hơn lên tới 15.000 vòng/phút mang lại tốc độ cắt lý tưởng để tối ưu hóa tuổi thọ dụng cụ và độ bóng bề mặt. Hộp trục chính được nạp sẵn để ổn định nhiệt và giảm thiểu độ đảo.

Vít bi trên trục X, Y và Z có độ chính xác đầu dẫn cao để định vị chính xác và độ lặp lại trong phạm vi 0,001”. Phản ứng dữ dội được loại bỏ thông qua tải trước. Các đường hộp nối đất chính xác hoặc dẫn hướng tuyến tính duy trì dung sai hình học chặt chẽ khi di chuyển các bộ phận nặng.

Trục quay tùy chọn mở rộng phạm vi hoạt động phay có thể bằng cách cho phép cắt góc và chuyển động nội suy 5 trục. Nghiêng trục chính tạo điều kiện thuận lợi cho việc gia công các đường viền 3D phức tạp, bề mặt điêu khắc và hình dạng lưỡi phức tạp trong một thiết lập duy nhất.

Máy phay cầu được trang bị CNC, bộ thay dao, xe đưa đón pallet, robot xử lý bộ phận, bôi trơn tự động, v.v. cho phép sản xuất không cần chiếu sáng để đạt năng suất tối đa. Hàng trăm bộ phận có thể được gia công mà không cần sự can thiệp của người vận hành qua nhiều ca.

Việc chế tạo máy bay dựa vào các thành phần nguyên khối lớn như cánh, khung và vách ngăn được làm từ nhôm, titan hoặc vật liệu tổng hợp. Thiết bị hạ cánh, tua-bin, vỏ hộp số và các bộ phận lắp ráp khác cũng đòi hỏi độ chính xác cao. Máy nghiền cầu cung cấp phạm vi công việc và độ chính xác cần thiết cho các bộ phận hàng không vũ trụ có giá trị cao này với thiết bị đo đạc tinh vi.

Các nhà sản xuất ô tô gia công khối động cơ, đầu xi-lanh, trục khuỷu, hộp truyền động, trục, bánh xe và các bộ phận thân xe từ các vật đúc và mối hàn bằng thép hoặc nhôm lớn. Máy nghiền cầu duy trì dung sai chặt chẽ đối với các bộ phận nặng này trong khi loại bỏ vật liệu nhanh chóng. Độ cứng cao của chúng phù hợp với môi trường ồn ào.

Cần máy xúc cỡ lớn, thanh ray máy ủi, xi lanh thủy lực, khung ép và các bộ phận quá khổ khác đòi hỏi máy nghiền cầu ổn định để chịu được rung động vốn có trong gia công nặng. Chúng vượt trội trong việc loại bỏ vật liệu đáng kể khỏi các vật đúc và chế tạo dày.

Các khuôn phun lớn hơn, khuôn đúc khuôn và các mẫu đúc đòi hỏi độ chính xác của máy nghiền cầu để tạo ra các khoang có đường viền một cách chính xác mà không bị biến dạng. Khối lượng công việc của họ dễ dàng chứa được cả những khuôn nhựa hoặc kim loại khổng lồ nặng 400 tấn. Kiểm soát quy trình chặt chẽ giúp tối ưu hóa chất lượng bộ phận đúc.

Tua bin, máy nén, lò phản ứng, van, các bộ phận nền tảng ngoài khơi, v.v. thúc đẩy hành trình dài và độ chính xác của máy nghiền cầu trong quá trình sản xuất. Các nhà máy duy trì tiêu chuẩn chất lượng cho những bộ phận đắt tiền này hoạt động trong điều kiện khắc nghiệt.

Độ ổn định được cung cấp bởi cầu treo cứng cho phép dung sai cực kỳ chặt chẽ, ngay cả khi gia công các bộ phận lớn từ vật liệu dễ bị rung như hợp kim titan hoặc niken. Tránh hiện tượng rung lắc, cho phép cắt mịn và chính xác.

Có sẵn ở các kích cỡ khác nhau và với các cấu hình trục khác nhau, máy nghiền cầu có thể xử lý nhiều loại vật liệu và hình dạng bộ phận hơn so với các máy nghiền nhỏ hơn. Cấu trúc hạng nặng của chúng cho phép gia công mọi thứ từ thép không gỉ đến vật liệu tổng hợp.

Trong khi các nhà máy cầu yêu cầu đầu tư ban đầu lớn hơn, chúng sẽ tối đa hóa năng suất và giảm thiểu chi phí vận hành trên các bộ phận lớn. Khả năng hợp nhất nhiều hoạt động trong một thiết lập của họ giúp tiết kiệm rất nhiều chi phí cố định, dụng cụ, lập trình và kiểm tra chất lượng.

Việc cắt liên tục trên các khu vực làm việc mở rộng dẫn đến thời gian chu kỳ ngắn hơn. Bộ thay đổi pallet và tự động hóa tải/dỡ từng bộ phận giúp tăng thêm năng suất cho hoạt động sản xuất khối lượng lớn qua nhiều ca, cải thiện việc sử dụng tài sản.

Máy nghiền cầu công nghiệp được xây dựng để hoạt động suốt ngày đêm trong điều kiện khắc nghiệt. Chúng có thể chịu được việc sử dụng nhiều với thời gian ngừng hoạt động tối thiểu. Nhiều thiết bị hoạt động đáng tin cậy trong nhiều thập kỷ sau khi lắp đặt, bảo trì và đào tạo thích hợp.

Xem xét kích thước bộ phận tối đa hiện tại và tương lai để đảm bảo nhà máy sẽ cung cấp đủ chỗ cho đồ gá và dụng cụ. Một chiếc máy quá nhỏ sẽ hạn chế nghiêm trọng khả năng hoạt động.

Loại và độ phức tạp của các nguyên công phay cần thiết sẽ xác định số trục lý tưởng. Dao phay 5 trục mang lại tính linh hoạt cho ứng dụng nhất và giảm thiểu việc thiết lập thông qua gia công nhiều mặt nhưng đắt hơn.

Công suất trục chính dồi dào giúp ngăn chặn tình trạng chậm lại hoặc ngừng hoạt động khi loại bỏ vật liệu lớn. Trục xoay có mô-men xoắn cao hơn với hơn 15.000 vòng/phút cho phép tốc độ/tốc độ ăn dao và hoàn thiện nhanh hơn. Đảm bảo nguồn điện đáp ứng nhu cầu.

Các máy đắt tiền hơn thường cung cấp độ chính xác cao hơn thông qua vít bi chính xác hơn, chất lượng đường dẫn, giảm rung và ổn định nhiệt. Đánh giá nhu cầu chính xác một cách cẩn thận.

Hãy xem xét các bộ thay đổi pallet, xử lý bộ phận bằng robot, bộ thay đổi công cụ, lập trình CNC và các hoạt động tự động hóa khác thay vì trang bị thêm khó khăn sau này. Điều này tối ưu hóa quá trình sản xuất khi tắt đèn.

Dịch vụ địa phương đáng tin cậy và hỗ trợ kỹ thuật sẽ tối đa hóa thời gian hoạt động và năng suất. Đảm bảo nhà chế tạo máy có danh tiếng đã được chứng minh về chất lượng và dịch vụ chăm sóc khách hàng.

Rung quá mức trong quá trình phay ở cường độ cao có thể gây ra tiếng kêu, các vấn đề về độ chính xác, độ hoàn thiện bề mặt kém và giảm tuổi thọ dụng cụ. Cố định cẩn thận, dụng cụ cân bằng, kiểm soát cấp liệu thích ứng và tăng tốc độ trục chính một cách trơn tru giúp giảm thiểu rung động.

Nhiệt ma sát trong quá trình gia công làm cho các bộ phận giãn nở, thay đổi kích thước. Hệ thống làm lạnh và làm mát chống lại sự tăng trưởng nhiệt. CNC cũng có thể bù bằng cách thay đổi đường cắt dựa trên cảm biến nhiệt độ.

Hợp kim mài mòn nhanh chóng làm hỏng dụng cụ cắt. Vật liệu dụng cụ tiên tiến, lớp phủ, lựa chọn tốc độ/bước tiến phù hợp và hạt dao được lập chỉ mục đều giúp chống mài mòn. Việc đo trong quá trình có thể tự động điều chỉnh lượng đường kính dụng cụ bị mất.

Máy nghiền cầu có hàng nghìn bộ phận chuyển động cần được bôi trơn, kiểm tra và bảo dưỡng thường xuyên để có độ tin cậy tối ưu. Kỹ thuật viên lành nghề nên theo dõi và thực hiện bảo trì phòng ngừa.

Các nhà máy cầu có dấu chân, chiều cao và trọng lượng lớn đòi hỏi không gian sàn đáng kể, nền móng gia cố và thiết bị gian lận. Các cơ sở phải lập kế hoạch bố trí cẩn thận để phù hợp với số lượng lớn của họ.

Giám sát máy thông minh với trí tuệ nhân tạo hứa hẹn năng suất cao hơn nữa thông qua bảo trì dự đoán, khắc phục sự cố, kiểm soát thích ứng và kiểm tra tự động. Các nhà máy sẽ trở nên tự tối ưu hóa.

Các máy nghiền cầu thế hệ tiếp theo sẽ kết hợp các khả năng tiện, mài, khoan, khai thác và các khả năng khác trên một nền tảng để sản xuất hoàn chỉnh các bộ phận phức tạp trong một thiết lập duy nhất. Máy công cụ lai sẽ tiếp tục đạt được lực kéo.

Ngày càng có nhiều nhà sản xuất áp dụng các vật liệu khó gia công như titan, Inconel và vật liệu tổng hợp. Trục xoay, công cụ, lập trình và điều khiển trong tương lai sẽ được tối ưu hóa cho những vật liệu kỳ lạ này.

Hệ thống bôi trơn thân thiện với môi trường, chế độ ngủ thông minh, bộ truyền động hybrid và chất làm mát xuyên trục chính sẽ được kết hợp để tiết kiệm năng lượng và chất lỏng. Các nhà máy cầu đang ngày càng xanh hơn.

Máy nghiền cầu với vùng làm việc khổng lồ, độ ổn định tuyệt vời và tính linh hoạt đa trục cho phép nhà sản xuất tăng độ chính xác, năng suất và tính linh hoạt khi chế tạo các bộ phận phức tạp lớn. Họ là những người đi đầu trong việc tối ưu hóa sản lượng, chất lượng và tính nhất quán cho các bộ phận quan trọng của ngành hàng không vũ trụ, ô tô và công nghiệp nặng.

Máy nghiền cầu là khoản đầu tư trả trước lớn hơn, nhưng khoản tiết kiệm lâu dài nhờ giảm bớt thiết lập, cải thiện quy trình làm việc và tăng sản lượng là rất lớn. Các nhà máy cầu sẽ chỉ phát triển về tầm quan trọng chiến lược khi các bộ phận kỹ thuật trở nên lớn hơn và phức tạp hơn. Các công ty đang tìm cách tối đa hóa khả năng, công suất và khả năng cạnh tranh trong việc sử dụng máy nghiền cầu cần phải cân nhắc kỹ lưỡng. Ưu điểm của chúng là độc nhất, cho phép các nhà sản xuất làm được những điều không thể thực hiện được trên các máy nhỏ hơn.