Thế giới của máy tiện CNC rất rộng lớn. Đi sâu vào trung tâm của blog này để tìm hiểu thêm về một phần quan trọng - chương trình khai thác. Trong cuộc hành trình, hãy tìm hiểu sâu về các loại khác nhau, các khái niệm lập trình, v.v. Mở cánh cửa bước vào thế giới phức tạp, hấp dẫn của máy tiện CNC.

Trong máy tiện CNC, các chương trình khai thác đóng một vai trò quan trọng. Khai thác sử dụng một trục chính để cắt các sợi thành vật liệu. Máy CNC mang đến sự chính xác, thực hiện các nguyên công ở tốc độ cao.

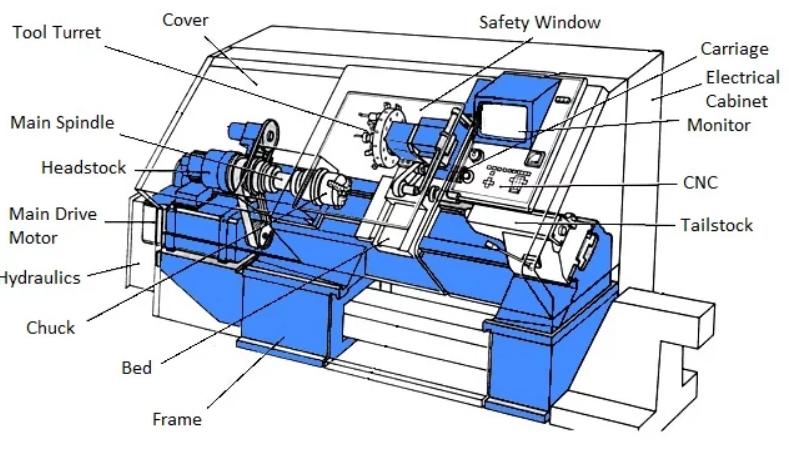

• trục chính - Trái tim của máy tiện CNC của bạn là trục chính. Hoạt động tiện xảy ra khi trục chính quay phôi ở tốc độ lên tới 12.000 RPM.

• mâm cặp - Mâm cặp cố định phôi. Mâm cặp hàm, có ba hoặc sáu hàm, là loại phổ biến nhất.

• Tháp pháo - Chứa các công cụ, tháp quay để định vị đúng công cụ. Tám trạm là tiêu chuẩn, nhưng tồn tại mười hai trạm trở lên.

• Giá đỡ dụng cụ - Giá đỡ dụng cụ cố định dụng cụ cắt. Căn chỉnh chính xác là rất quan trọng cho công việc chính xác.

• Ụ - Ụ sau hỗ trợ phần cuối của phôi gia công, đặc biệt đối với các chi tiết dài hoặc nặng.

• Vận chuyển - Xe đẩy di chuyển các công cụ dọc theo phôi. Hướng dẫn chính xác đảm bảo chuyển động chính xác.

• Cầu trượt - Các slide giúp công cụ di chuyển theo hướng X và Z. Độ chính xác cao là rất quan trọng.

• trục - Trong tiện CNC, hai trục X và Z là phổ biến nhất. Một số máy tiên tiến cung cấp chuyển động trục Y.

• Bảng điều khiển - Người vận hành sử dụng bảng điều khiển để nhập chương trình và giám sát hoạt động. Các bảng điều khiển hiện đại có tính năng điều khiển màn hình cảm ứng.

• Ổ đĩa nguồn cấp dữ liệu - Truyền động nạp di chuyển dụng cụ dọc theo phôi. Truyền động chính xác mang lại các chuyển động chính xác, có thể lặp lại.

• Hệ thống làm mát - Chất làm mát làm giảm nhiệt, kéo dài tuổi thọ của dụng cụ. Một số hệ thống cũng loại bỏ chip khỏi khu vực làm việc.

• Tiện ngang - TRONG trung tâm gia công ngang quay, trục chính nằm ngang. Đó là loại phổ biến nhất.

• Tiện đứng - Máy tiện đứng có trục chính định hướng thẳng đứng. Chúng là tuyệt vời cho các phôi gia công lớn hoặc nặng.

• Trục chính đôi - Máy trục đôi có hai trục chính. Họ cung cấp năng suất cao hơn và có thể hoàn thành hai hoạt động cùng một lúc.

• Tháp Đôi - Máy hai mâm có hai mâm dao, nâng cao năng suất bằng cách cho phép vận hành đồng thời.

• Đầu trượt - Máy có ụ trượt mang lại độ chính xác cao cho các bộ phận nhỏ, phức tạp. Ụ đầu di chuyển, nạp phôi vào dụng cụ.

• Công cụ trực tiếp - Máy công cụ trực tiếp có các công cụ quay, mở rộng phạm vi hoạt động có thể.

• Đảo ngược chiều dọc - đảo ngược Trung tâm gia công dọc CNC có một trục quay di chuyển, chứ không phải là cái bàn. Họ cung cấp độ cứng và độ chính xác cao.

• Kiểu Thụy Sĩ - Máy kiểu Thụy Sĩ có ụ trượt và ống lót dẫn hướng. Chúng nổi trội với các phôi dài và mảnh.

• Tiện lai - Máy tiện hỗn hợp kết hợp tiện với các hoạt động khác, như phay hoặc mài. Họ có thể hoàn thành các bộ phận trong một lần thiết lập.

Khai thác tạo ra các chủ đề bên trong các lỗ. Chương trình Khai thác trong Máy tiện CNC sẽ giúp ích. Máy cắt xoắn vào kim loại. Chương trình sử dụng mã G84.

RPM chính xác quan trọng - thường từ 60 đến 800. Tốc độ thay đổi theo vật liệu. Đối với nhôm, 350 vòng / phút hoạt động. Bôi trơn giúp. Làm mát thích hợp, quá. Loại bỏ chip là rất quan trọng. Vì vậy, hãy sử dụng mức độ tương tác của chủ đề là 75%.

Sử dụng thủ công, không phải máy móc. Thường ở dạng ba - côn, giây và phích cắm. Chủ đề đơn giản cần chúng.

Các kênh trong sáo nâng chip. Hoàn hảo cho các lỗ mù. Nhôm, niken và đồng có lợi.

Bắn chip về phía trước. Tuyệt vời cho thông qua các lỗ. Sử dụng trong thép cacbon.

Tạo hình nguội, không cắt. Không chip. Chủ đề mạnh mẽ. Sử dụng thêm 30% mô-men xoắn. Tốt về đồng, kẽm.

Diện tích tiếp xúc ít hơn. quay dễ dàng hơn. Thích hợp cho vật liệu khó khăn. Gang chắc chắn thấy chúng tiện dụng.

Đối với đường ống. Làm cho chủ đề trong phụ kiện. Nước, đường khí đốt sử dụng chúng.

Các cạnh cắt dần dần. Khởi đầu suôn sẻ. Ít lực lượng hơn. Có thể sử dụng trong các vật liệu nói chung.

Đầu phẳng. Tạo ren ở đáy lỗ. Ghép nối với vòi côn.

Bóp, không cắt. Đối với vật liệu dẻo. Nhôm và thép carbon thấp.

Đa năng, chịu được nhiệt. Đối với khai thác bằng tay và máy. Biến thể HSS-E chứa coban.

Giá thành rẻ, độ bền kém. Để bảo trì, không sản xuất.

Dẻo dai, chịu nhiệt tốt. Hoàn hảo cho thép không gỉ.

Rất cứng, giòn. kim loại màu và nhựa.

Cải thiện tuổi thọ, giảm ma sát. Đối với thép hợp kim cao.

Ngoại hình vàng. Giảm ma sát. Các ứng dụng có mục đích chung.

Cực kì khó khắn. Đối với composite và vật liệu kim loại màu.

Tăng tuổi thọ vòi. Giảm ma sát. đa mục đích các ứng dụng.

Lập trình mã G thúc đẩy chương trình khai thác trong máy tiện CNC. Nó kiểm soát chuyển động, tốc độ và đường đi. Đó là xương sống của gia công chính xác với các số như X, Y, Z, F và S.

Chu kỳ khai thác đóng một vai trò quan trọng trong chương trình CNC. Chúng ra lệnh cho chuyển động của dụng cụ cắt. Họ đảm bảo chất lượng luồng với M03 và M04 cho hướng trục chính và M05 để dừng.

• Khởi tạo: Bắt đầu chương trình khai thác với G90 để lập trình tuyệt đối.

• Lựa chọn công cụ: T01 chọn công cụ đầu tiên.

• Tốc độ trục chính: S1200 đặt nó ở tốc độ 1200 RPM.

• Tỷ lệ thức ăn: F0.2 xác định tốc độ cắt.

• Khai thác chu kỳ: G84 xử lý chu kỳ khai thác.

• Công cụ rút lại: G80 kết thúc chu trình và thu dao vào.

• Chấm dứt chương trình: M30 đánh dấu sự kết thúc của chương trình.

• Bồi thường công cụ: Hiệu số G41 hoặc G42 cho bán kính dao.

• Kiểm soát chất làm mát: M08 bắt đầu làm mát; M09 ngăn chặn nó.

• Kiểm tra lỗi: Ngăn ngừa rủi ro và thúc đẩy khai thác chính xác.

• Khai thác chính xác: G84 cho phép ren có độ chính xác cao.

• Kết quả nhất quán: Đảm bảo tính đồng nhất trong mỗi chu kỳ.

• Tăng cường hiệu quả: Đơn giản hóa quy trình, tiết kiệm thời gian.

• Lập trình đơn giản hóa: Làm cho chương trình viết dễ dàng hơn.

• Tối ưu hóa chu kỳ: Tối ưu hóa quá trình khai thác.

• Chất lượng chủ đề: Sản xuất chủ đề chất lượng cao.

• Kiểm soát tốc độ: Điều chỉnh RPM.

• Kiểm soát độ sâu: Kiểm soát độ sâu khai thác.

• Tỷ lệ thức ăn: F xác định tốc độ.

• vòng/phút: S điều chỉnh tốc độ trục chính.

• Công cụ bù đắp: Độ lệch G43 cho chiều dài dụng cụ.

• Mặt phẳng giải phóng mặt bằng: R xác định khoảng cách.

• khai thác cứng nhắc: M29 cho phép khai thác đồng bộ.

• Khai thác mổ: Cho phép ren lỗ sâu.

• Khai thác đảo ngược: Dùng cho ren ngược.

• Kích thước chủ đề: Được xác định bởi công cụ.

• Độ sâu của vêt căt: Giá trị Z đặt độ sâu.

Trong lĩnh vực tiện CNC, không thể bỏ qua vai trò của chương trình khai thác Fanuc. Chu kỳ G84 cải tiến giúp giảm bớt các quy trình phân luồng.

Nó tự hào có các tham số như X, Z, R, P và Q để kiểm soát được cải thiện. Với thiết lập được tổ chức tốt, độ chính xác trong việc tạo luồng sẽ nâng lên một cấp độ khác.

• Cài đặt độ sâu: Tham số Z cho biết độ sâu của ren. Đó là một tham số quan trọng để đạt được một sản phẩm cuối cùng chính xác.

• Kiểm soát nguồn cấp dữ liệu: Chất lượng chỉ phụ thuộc vào chức năng F. Quản lý tỷ lệ thức ăn là rất quan trọng trong chu kỳ G84.

• Định hướng trục chính: Đảm bảo trục chính thẳng hàng hoàn hảo. Lệnh M19 giúp đạt được vị trí tối ưu.

• Bồi thường công cụ: Một khía cạnh thiết yếu của chu trình G84. Được quản lý bằng chức năng H, nó cải thiện độ chính xác.

• Phương thức rút lại: Được quản lý bằng G98 và G99. Hữu ích cho việc kiểm soát mặt phẳng rút lại.

• Kiểm soát chương trình: Lệnh M3, M4 điều khiển chiều quay của trục chính. Quan trọng để tạo chủ đề.

• Gián đoạn chu kỳ: Tính năng dừng khẩn cấp, M00, để tạm dừng chu kỳ khi cần thiết.

• Chức năng ghi đè: Cần thiết cho tốc độ thủ công và điều chỉnh nguồn cấp dữ liệu. Xử lý thông qua lệnh F và S.

• Lệnh phương thức: Quan trọng cho các hoạt động liên tục. Các lệnh như G90 và G91 quản lý hoạt động.

• Chu kỳ đặc biệt: G74 và G76 lần lượt quản lý luồng bên trái và luồng đa khởi động.

• Hiệu chuẩn công cụ: A phải trước khi bạn chạy chương trình. Đảm bảo độ chính xác.

• Kiểm tra chủ đề: Việc xác minh chuỗi được tạo bởi chu kỳ G84 sẽ ngăn chặn sự cố.

• Sơ tán chip: Loại bỏ chip thường xuyên đảm bảo hoạt động trơn tru.

• Tình trạng máy: Việc kiểm tra và bảo trì thường xuyên giúp mang lại hiệu suất lâu dài.

• Xác minh chu kỳ: Kiểm tra thường xuyên đảm bảo chương trình chạy theo kế hoạch.

• Khắc phục lỗi: Cần thiết để quản lý các vấn đề có thể phát sinh trong chu kỳ.

• Đào tạo vận hành: Người vận hành đã được đào tạo có thể tối ưu hóa chương trình khai thác G84.

• Sửa đổi chương trình: Sửa đổi thường xuyên của chương trình giúp nâng cao hiệu quả.

• Tài liệu: Giữ hồ sơ thích hợp về các thay đổi và cập nhật để tham khảo.

• Khoan lỗ G83: Trong Chương trình Ta rô trong Máy tiện CNC, G83 mổ vào vật liệu. Sử dụng mũi mổ ngắn 0,1 inch cho kim loại như thép.

• Mổ tốc độ cao G73: G73 hoạt động nhanh hơn G83. Lý tưởng cho các vật liệu mềm hơn và cắt nhanh hơn tới 25%.

• Nhàm chán G76: G76 mang lại vẻ bóng bẩy cho lỗ. Mất khoảng 15 giây cho độ sâu 3 inch.

• Chu trình khoan G81: Sử dụng G81 cho các lỗ thẳng, đơn giản. Mất khoảng 20 giây cho một lỗ sâu 4 inch bằng nhôm.

• Chu kỳ nhàm chán G85: G85 mở rộng lỗ. Chọn máy cắt 5 mm để có kết quả tốt nhất.

• Chu kỳ nhàm chán G86: G86 cho một kết thúc tốt đẹp. Chủ yếu dành cho kim loại có độ cứng dưới 50 Rockwell.

• Chu kỳ nhàm chán G89: G89 giữ dụng cụ trong lỗ lâu hơn. Tuyệt vời cho các lỗ mịn trong vật liệu cứng.

• G74 Khai thác bằng tay trái: G74 cắt ren trái. Hãy nhớ rằng, những chủ đề này lần lượtngược chiều kim đồng hồ.

• Chu kỳ luồng G92: G92 tạo ren cho vít và bu lông. Có thể tạo 20 chủ đề trong vòng chưa đầy 2 phút.

• Chu trình tạo rãnh mặt G94: G94 khắc rãnh. Hoạt động trên bề mặt của vật liệu.

• Lập kế hoạch đường dẫn công cụ: Vấn đề chính xác. Các đường dẫn lập kế hoạch ngăn ngừa sự cố và tăng độ chính xác lên 0,001 inch.

• Thời gian chu kỳ: Thời gian làm giảm lãng phí. Đặt chu kỳ để cắt giảm 15% trong thời gian sản xuất.

• Đồng bộ hóa di chuyển: Di chuyển đồng bộ để hoạt động trơn tru. Tiết kiệm tuổi thọ dụng cụ và cắt tốt hơn.

• Bồi thường hao mòn công cụ: Bù đắp công cụ mặc. Duy trì kích thước trong dung sai 0,0001 inch.

• Xay xát: Chủ đề thủ công với một máy phay CNC máy cắt. Tăng chất lượng ren lên 20%.

• Sử dụng chương trình con: Sử dụng chương trình con để tránh lặp lại. Tiết kiệm 10% thời gian lập trình.

• Lập trình vĩ mô: Tự động hóa các tác vụ với macro. Nâng cao hiệu quả, độ chính xác và tốc độ.

• Nội suy xoắn ốc: Cắt vòng cung và hình tròn. Làm với độ chính xác 0,005 inch.

• Cài đặt tham số: Điều chỉnh cài đặt cho công việc. Các tham số chính xác dẫn đến ít lỗi hơn.

• Chức năng vòng lặp: Chức năng vòng lặp tiết kiệm thời gian. Tuyệt vời cho các nhiệm vụ lặp đi lặp lại.

• Nhấn vào Hình học: Chọn góc vòi thích hợp. Góc 60 độ là tiêu chuẩn cho hầu hết các vật liệu.

• Nhấn vào Kích thước: Khớp kích thước vòi với lỗ. Vòi 0,25 inch cho lỗ 0,25 inch là lý tưởng.

• Giá đỡ vòi: Sử dụng giá đỡ cứng. Ngăn chặn lắc lư và đảm bảo khai thác chính xác.

• Loại nước làm mát: Chọn chất làm mát phù hợp. Chất làm mát gốc nước hoạt động tốt ở nhiệt độ cao.

• Tuổi thọ công cụ: Màn hình mặc. Thay thế sau 10.000 chu kỳ đối với vòi thép.

• Loại bỏ chip: Xóa chip thường xuyên. Cải thiện khai thác thêm 15%.

• Công cụ phá vỡ: Kiểm tra dụng cụ xem có bị hư hỏng không. Thay vòi bị hỏng ngay lập tức.

• Vật liệu dụng cụ: Sử dụng cacbua cho vật liệu cứng. HSS (Thép tốc độ cao) tốt cho các vật liệu mềm hơn.

• Lớp phủ công cụ: Lớp phủ titan làm giảm ma sát. Kéo dài tuổi thọ dụng cụ thêm 25%.

Cài đặt RPM phù hợp, thường trong khoảng 60-200 RPM, tối ưu hóa chương trình taro trong máy tiện CNC.

Điều chỉnh tốc độ nạp, thường nằm trong khoảng từ 0,001 đến 0,030 inch mỗi vòng quay, đảm bảo tạo luồng chính xác.

Việc thay thế dụng cụ thép cacbua hoặc thép tốc độ cao thường xuyên giúp kéo dài tuổi thọ dụng cụ hơn 25-30%.

Thực hiện các biện pháp đo lường, sử dụng panme và thước cặp, duy trì dung sai +/- 0,0005 inch.

Độ chắc chắn trong quá trình thiết lập và dòng chất làm mát nhất quán thiết lập các quy trình khai thác ổn định và đáng tin cậy.

Tự động hóa các tác vụ lặp đi lặp lại giảm thiểu thời gian chu kỳ khoảng 15%, hợp lý hóa toàn bộ quá trình sản xuất.

Kết hợp nhiều hoạt động vào một chương trình giúp giảm thời gian chu kỳ xuống một mức đáng kể.

Lựa chọn công cụ phù hợp và thực hành bảo trì cắt giảm gần 20% chi phí vận hành.

Các phương pháp loại bỏ phoi hiệu quả và chất làm mát có thể tái chế làm giảm đáng kể việc tạo ra chất thải.

Tham khảo hướng dẫn giải mã mã báo động của máy để xác định kịp thời các sự cố cụ thể.

Việc kiểm tra thường xuyên giúp phát hiện các lỗi như bánh răng bị mòn và áp suất kẹp không phù hợp.

Sử dụng các công cụ căn chỉnh bằng laser để khắc phục tình trạng lệch trục gây ra sự không chính xác về kích thước.

Chỉnh sửa G-code hoặc M-code giúp loại bỏ các lỗi lập trình, do đó bảo vệ máy khỏi sự cố.

Kiểm tra các dụng cụ cắt xem có bị gãy và mòn hay không, thay thế chúng trước khi xảy ra hỏng hóc nghiêm trọng.

Đảm bảo các phôi gia công không có vết nứt và lỗ rỗng trên bề mặt để tránh các kết quả gia công không mong muốn.

Hiệu chuẩn chính xác bằng cách sử dụng các chỉ báo quay số đảm bảo máy tiện CNC hoạt động trong dung sai được chỉ định.

Kết hợp các cảm biến và hệ thống phản hồi thời gian thực để theo dõi liên tục các quy trình gia công.

Tham gia vào lịch trình bảo trì theo kế hoạch để đảm bảo hiệu suất cao nhất của máy và ngăn chặn thời gian ngừng hoạt động.

Kết hợp khai thác với nhàm chán và máy khoan cnc hoạt động cho các chu kỳ sản xuất hợp lý và hiệu quả.

Sử dụng các khả năng đa tác vụ để thực hiện khai thác, phay và tiện trong một lần thiết lập.

Kết hợp các nguyên công tiện và phay để chế tạo các bộ phận phức tạp với độ chính xác cao.

Triển khai nhiều cọc, thường là từ hai đến tám cọc, giúp tăng năng suất và giảm thời gian chu kỳ.

Sử dụng các trục chính phụ để hoàn thiện các nguyên công, tối đa hóa hiệu quả và độ chính xác trong chế tạo các bộ phận phức tạp.

Tích hợp các công cụ quay để thực hiện phay, khoan và tarô mà không cần kẹp lại phôi.

Sử dụng máy cấp phôi để nạp phôi thanh tự động, giúp tăng đáng kể tỷ lệ sản xuất.

Kết hợp backworking cho hiệu quảgia công phần sau của phôi, nâng cao độ chính xác về kích thước.

Triển khai các dụng cụ bắt bộ phận để loại bỏ các bộ phận đã hoàn thiện một cách an toàn, bảo vệ bề mặt hoàn thiện và tính toàn vẹn về kích thước của chúng.

• Kiểm tra kích thước: Sử dụng các công cụ đo lường chính xác để đảm bảo độ chính xác của kích thước vòi. Chủ đề đảm bảo phù hợp với kế hoạch chi tiết.

• Kiểm tra máy đo chủ đề: Sử dụng đồng hồ đo đi/không đi. Xác thực độ chính xác của ren trong.

• Bề mặt hoàn thiện: Theo dõi chất lượng bề mặt ren. Đạt được kết thúc mịn màng, sạch sẽ.

• Phân tích luyện kim: Xác nhận thành phần vật liệu. Tăng cường chương trình khai thác trong máy tiện CNC.

• Xác nhận quá trình: Ghi lại từng quy trình khai thác. Xác minh sự phù hợp với thông số kỹ thuật.

• Xử lý sự không phù hợp: Giải quyết các sai lệch kịp thời. Thực hiện các hành động khắc phục để tránh tái diễn.

• Kiểm soát thống kê: Áp dụng các phương pháp thống kê. Kiểm soát và cải thiện quá trình khai thác.

• truy xuất nguồn gốc: Duy trì hồ sơ chi tiết. Tăng cường truy xuất nguồn gốc sản phẩm.

• Tiến hành kiểm toán thường xuyên: Đảm bảo tuân thủ các tiêu chuẩn ngành.

• Kiểm tra định kỳ: Tiến hành kiểm tra trực quan hàng ngày. Xác định bất kỳ sự bất thường đáng chú ý nào.

• bôi trơn: Áp dụng chất bôi trơn thích hợp thường xuyên. Đảm bảo hoạt động trơn tru.

• Làm sạch: Vệ sinh máy sau khi vận hành. Giữ không gian làm việc gọn gàng.

• Căn chỉnh trục chính: Xác nhận căn chỉnh trục chính thường xuyên. Tăng cường tuổi thọ của hoạt động.

• Hiệu chuẩn thường xuyên: Hiệu chỉnh máy CNC định kỳ. Đảm bảo khai thác chính xác.

• Thay đổi công cụ: Thay thế các công cụ bị mòn kịp thời. Duy trì chất lượng hoạt động.

• Bảo trì phòng ngừa: Thực hiện các chiến lược bảo trì chủ động. Kéo dài tuổi thọ máy.

• Máy mặc: Giám sát các bộ phận máy để hao mòn. Thực hiện thay thế kịp thời.

• Thay thế linh kiện: Trao đổi các thành phần bị lỗi. Giữ máy trong tình trạng tốt nhất.

Trong quá trình khám phá, các yếu tố chính của Chương trình Tarô trong Máy tiện CNC đã được phát hiện. Kiến thức chuyên sâu về các loại, lập trình và nhiều hơn nữa đã đạt được.

Để có cái nhìn sâu sắc hơn, người ta có thể truy cập CNCYANGSEN. Hiểu sâu hơn và vượt qua giới hạn của hoạt động tiện CNC.