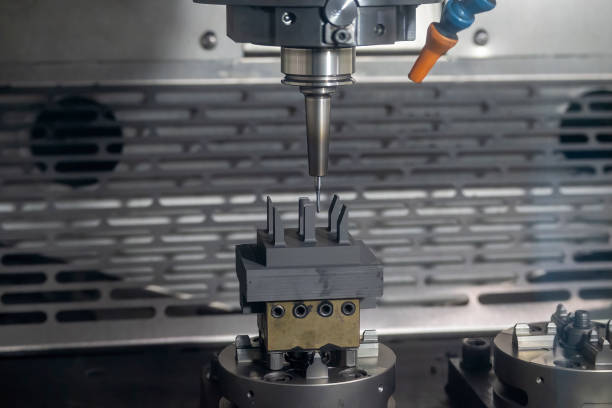

Bộ truyền động chính của máy công cụ CNC yêu cầu phạm vi điều chỉnh tốc độ lớn để đảm bảo có thể chọn lượng cắt hợp lý trong quá trình xử lý, nhằm đạt được năng suất, độ chính xác xử lý và chất lượng bề mặt tốt nhất. Việc thay đổi tốc độ của máy công cụ CNC được thực hiện tự động theo hướng dẫn điều khiển nên cơ cấu truyền động chính phải thích ứng với yêu cầu vận hành tự động.

Có ba cơ cấu truyền động trục chính phổ biến:

Phương thức truyền dẫn này phổ biến hơn ở các doanh nghiệp vừa và lớn. Máy công cụ CNC. Nó thực hiện thay đổi tốc độ từng bước hoặc thay đổi tốc độ vô cấp theo từng đoạn của trục chính trong khi hoàn thành quá trình truyền thông qua việc chia lưới một số cặp bánh răng, đảm bảo có thể đáp ứng các yêu cầu về đặc tính mô-men xoắn đầu ra của trục chính ở tốc độ thấp. Việc chuyển số của bánh răng trượt hầu hết được thực hiện bằng càng nâng thủy lực hoặc trực tiếp bằng bánh răng dẫn động xi lanh thủy lực.

Mặc dù phương pháp truyền động này rất hiệu quả nhưng nó làm tăng độ phức tạp của hệ thống thủy lực của máy công cụ CNC và tín hiệu điện do thiết bị CNC gửi trước tiên phải được chuyển thành tác động cơ học của van điện từ, sau đó dầu áp suất được phân phối. vào xi lanh thủy lực tương ứng, do đó bổ sung thêm một liên kết trung gian để thay đổi tốc độ. Ngoài ra, độ rung và tiếng ồn do truyền động của cơ cấu truyền động này cũng lớn.

Truyền động đai đồng bộ chủ yếu được sử dụng trong các máy công cụ CNC nhỏ. Nó có thể tránh được rung động và tiếng ồn do truyền bánh răng gây ra, nhưng nó chỉ có thể được áp dụng cho các trục chính có đặc tính mô-men xoắn thấp.

Truyền động đai đồng bộ là loại truyền động mới kết hợp ưu điểm của truyền động đai và xích. Bề mặt làm việc của dây đai và vòng tròn bên ngoài của ròng rọc được chế tạo thành hình răng, ròng rọc và răng bánh răng được lồng vào nhau để đạt được khả năng truyền răng chống trượt. Phần bên trong của đai đồng bộ sử dụng một lớp vật liệu chắc chắn, không bị giãn đàn hồi sau ổ trục để giữ cho bước của đai không thay đổi, nhờ đó ròng rọc chính và ròng rọc phụ có thể được dẫn động đồng bộ mà không bị trượt tương đối. So với bộ truyền động đai và bộ truyền động bánh răng thông thường, bộ truyền động đai đồng bộ có những ưu điểm sau.

(1) Không trượt, tỷ số truyền chính xác.

(2) Hiệu suất truyền cao, lên tới 98% trở lên.

(3) Phạm vi sử dụng rộng rãi, tốc độ lên tới 50m / s, tỷ số truyền lên tới khoảng 10 và công suất truyền từ vài watt đến vài kilowatt.

(4) Truyền mượt mà và độ ồn thấp.

(5) Bảo trì dễ dàng, không cần bôi trơn.

Nhược điểm của bộ truyền động đai đồng bộ là yêu cầu nghiêm ngặt về khoảng cách tâm trong quá trình lắp đặt, quy trình sản xuất dây đai và ròng rọc phức tạp, giá thành cao.

Động cơ trong bộ truyền động động cơ còn được gọi là trục điện, có stato động cơ được cố định, rôto và trục chính được thiết kế tích hợp. Phương pháp này giúp đơn giản hóa đáng kể cấu trúc của hộp trục chính và trục chính, cải thiện hiệu quả độ cứng của các bộ phận trục chính, nhưng mô-men xoắn đầu ra nhỏ và sự sinh nhiệt của động cơ có tác động lớn hơn đến độ chính xác của trục chính.

Ưu điểm của nó là các bộ phận trục chính có cấu trúc nhỏ gọn, quán tính nhỏ và khối lượng nhỏ, có thể cải thiện đặc tính phản ứng khi khởi động và dừng, đồng thời có lợi cho việc kiểm soát độ rung và tiếng ồn; Nhược điểm là nhiệt sinh ra do hoạt động của động cơ khiến trục chính tạo ra biến dạng nhiệt, do đó vấn đề mấu chốt của việc sử dụng trục chính động cơ tích hợp trong quá trình kiểm soát nhiệt độ và làm mát. Cụm trục chính của trung tâm gia công đứng được phát triển tại Nhật Bản có tốc độ tối đa 50.000 vòng/phút đối với trục chính có động cơ tích hợp.