Điều bắt buộc là phải tinh chỉnh càng nhiều khía cạnh càng tốt của Chương trình Khai thác của bạn trong Máy tiện CNC. Quay số và cài đặt thông số là rất quan trọng để tạo ra kết quả chính xác.

Blog này sẽ thảo luận về một số kỹ thuật quan trọng. Cải thiện năng suất với những lời khuyên này từ các chuyên gia của chúng tôi.

Chương trình tarô trong máy tiện CNC điều khiển việc cắt ren chính xác. Phương pháp này giúp tạo ra các ren bên trong chính xác. Với G84, chu trình khai thác được bắt đầu. Điều này có nghĩa là mỗi vòng quay của trục chính tương đương với bước ren. Nó điều chỉnh tốc độ thức ăn và độ sâu của thức ăn.

Chủ đề được tạo ra một cách hiệu quả. Khi gõ một cách nhất quán, tỷ lệ lỗi sẽ giảm. Các chương trình này được sử dụng bởi các nhà khai thác. Điều đó rất hữu ích cho việc sản xuất các lỗ ren. Tuổi thọ của công cụ được nâng cao. Các chương trình khai thác tối ưu giúp giảm thời gian. Tóm lại, chúng làm tăng độ tin cậy của máy.

Chương trình tarô rất quan trọng trong máy tiện CNC. Họ cho phép tạo các chủ đề cụ thể theo yêu cầu. G84 thường được sử dụng trong chu trình khai thác. Việc duy trì tốc độ trục chính đồng bộ sẽ đảm bảo độ chính xác. Nó có tính linh hoạt trong việc xử lý các kích cỡ ren khác nhau.

Tỷ lệ thức ăn được kiểm soát bởi phần mềm CNC. Mỗi chương trình được thiết kế để thực hiện các chức năng cụ thể. Chủ đề nội bộ yêu cầu quản lý chặt chẽ. Khai thác tăng cường tính linh hoạt của CNC. Người vận hành làm theo hướng dẫn chi tiết. Có thể khai thác tốc độ cao. Các chương trình này nâng cao năng suất sản xuất.

Các chương trình tiện trong khai thác CNC đảm bảo kích thước ren yêu cầu. Mỗi chu trình do G84 quản lý đều góp phần nâng cao tính nhất quán. Việc đồng bộ hóa tốc độ trục chính là cần thiết. Chủ đề tốt nâng cao chất lượng sản phẩm. Sự sai lệch được giảm thiểu. Độ sâu và cao độ được điều khiển chính xác bởi các chương trình. Điều này dẫn đến sự hình thành các chủ đề thống nhất.

Điều này cho thấy chất lượng ảnh hưởng tới chi tiết hoàn thiện. Dụng cụ chịu mài mòn ít hơn. Việc khai thác sẽ tăng cường độ bền của sợi nếu nó được thực hiện đúng cách. Khách hàng yêu cầu chủ đề chất lượng cao. Những kỳ vọng như vậy được đáp ứng bởi các chương trình đáng tin cậy.

Việc thực hiện các chương trình trên máy tiện CNC giúp tăng năng suất. G84 điều chỉnh chu kỳ khai thác. Tốc độ trục chính tỷ lệ thuận với tốc độ tiến dao. Điều này đảm bảo luồng chính xác. Khai thác hiệu quả dẫn đến giảm thời gian dành cho sản xuất.

Các chương trình giảm thiểu việc điều chỉnh thủ công. Phần mềm CNC tối ưu hóa hiệu suất. Luồng nhất quán giúp tăng cường đầu ra. Dụng cụ tồn tại lâu hơn vì chúng chính xác. Sẽ ít phải làm lại hơn khi có ít lỗi hơn. Hiệu quả đạt được là đáng kể. Khai thác các chương trình hợp lý hóa hoạt động. Năng suất tổng thể tăng lên.

Kiến thức về các vật liệu khác nhau rất quan trọng trong tiện CNC. Tất cả các vật liệu nêu trên đều có những đặc điểm khác nhau. Ví dụ, nhôm tương đối dễ uốn, trong khi thép không gỉ tương đối cứng hơn. Điều này ảnh hưởng đến việc lựa chọn vòi.

Một số vòi phù hợp với vật liệu giòn. Những người khác phù hợp với những người dẻo dai. Vòi và vật liệu phải tương thích. Nó dẫn đến hao mòn dụng cụ do một số lựa chọn đúng. Ví dụ, khi sử dụng titan, phải sử dụng vòi đặc biệt vì độ bền và độ cứng của nó. Điều cần thiết là phải đưa ra những lựa chọn đúng đắn để có kết quả tốt nhất.

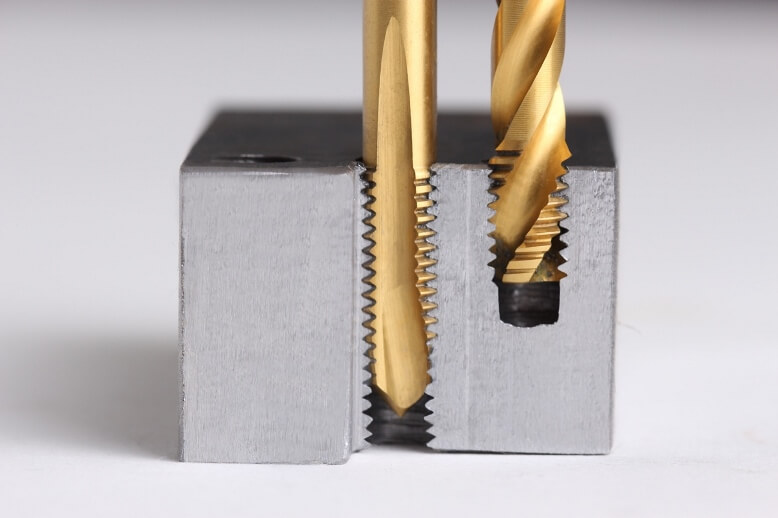

Một số đặc điểm ảnh hưởng đến hiệu quả khai thác như được giải thích dưới đây. Nó có nghĩa rõ ràng là hình thức và hình học của các sợi chỉ có ý nghĩa quan trọng. Ví dụ, vòi sáo xoắn ốc thích hợp cho các lỗ mù. Các lớp phủ như TiN cải thiện tuổi thọ của bề mặt. Đường kính taro đóng vai trò ảnh hưởng đến chất lượng ren được tạo ra. Điều khiển độ chính xác của luồng.

Vòi thép tốc độ cao (HSS) cũng có khả năng chịu lực. Vòi thép carbon phù hợp cho các hoạt động không quá khắt khe. Bôi trơn cải thiện tuổi thọ vòi. Do đó, mỗi tính năng đều đóng góp vào hiệu quả tổng thể.

Vòi điểm xoắn ốc phù hợp nhất cho các ứng dụng xuyên lỗ. Thiết kế của họ dẫn chip đi trước. Điều này ngăn ngừa tắc nghẽn. Hãy sử dụng chúng khi sử dụng thép tốc độ cao để có độ bền cao hơn.

Chúng giúp tạo điều kiện thuận lợi cho việc cắt chỉ. Tốc độ thức ăn cũng rất quan trọng. Chạy quá tốc độ gây ra vỡ. RPM tối ưu nâng cao kết quả. Sáo của họ có góc cạnh. Điều này làm giảm mô-men xoắn. Họ đã có thể cung cấp hiệu suất nhất quán.

Vòi định hình tạo ren bằng chuyển vị. Họ không cần chip. Sử dụng với chất bôi trơn cụ thể. Chúng tạo ra ít ma sát hơn. Yêu cầu kích thước lỗ chính xác. Kiểm soát đường kính là chìa khóa.

Những thay đổi về RPM cải thiện chất lượng luồng. Thiết kế của họ làm giảm sự vỡ. Các ứng dụng tốc độ cao được hưởng lợi nhiều nhất. Một số lợi thế bao gồm; chúng mang lại tuổi thọ dụng cụ dài. Điểm mạnh của họ là tính hiệu quả trong việc tạo hình.

Việc chọn đúng vòi là rất quan trọng. Hãy xem xét loại vật liệu đầu tiên. Nên khớp hình dạng của vòi với ứng dụng mà nó sẽ được sử dụng. Kiểm tra thông số kỹ thuật của ren. Đảm bảo kích thước vòi chính xác. Xác định tiềm năng RPM của máy. Yếu tố về độ sâu lỗ.

Lỗ mù yêu cầu vòi đặc biệt. Theo dõi độ mòn của vòi thường xuyên. Tinh chỉnh tốc độ để đạt hiệu quả. Lựa chọn phù hợp sẽ tối đa hóa hiệu quả.

Trước tiên, hãy đảm bảo phôi của bạn được kẹp chắc chắn. Tiếp theo, căn chỉnh vòi với trục xoay. Đảm bảo rằng ống kẹp được chặt chẽ. Tốc độ nạp phải được đặt chính xác. Sử dụng chất làm mát thích hợp. Xác nhận độ lệch chiều dài dao.

Lập trình cao độ chính xác. Trong hoạt động này, tốc độ trục chính phải được điều chỉnh theo đặc tính của vật liệu gia công. Kiểm tra các thông số chu kỳ khai thác. Các bước này ngăn ngừa lỗi.

Bắt đầu với hiệu chuẩn điểm 0. Kiểm tra căn chỉnh trục chính với sự trợ giúp của chỉ báo quay số. Đảm bảo phôi phẳng. Cũng chú ý đến độ đồng tâm của vòi. Căn chỉnh sai gây ra vấn đề về chủ đề.

Kiểm tra sự căn chỉnh của ụ sau. Kiểm tra xem mâm cặp có kẹp chặt phôi không. Nếu phát hiện sai lệch thì căn chỉnh lại. Kiểm tra thường xuyên đảm bảo độ chính xác.

Điều chỉnh tốc độ trục chính theo vật liệu taro. Đối với vòi HSS, sử dụng 500 vòng/phút. Chậm lại khi làm việc với các vật liệu cứng hơn. Tốc độ quá cao dẫn đến vỡ vòi. Theo dõi tốc độ nạp liệu.

Tốc độ tối ưu làm giảm hao mòn. Đặt tham số bằng điều khiển CNC. Xác minh cài đặt trước khi bắt đầu. Điều độ tốc độ là rất quan trọng để tránh những rắc rối không cần thiết.

Sự đồng bộ đảm bảo rằng tarô và trục xoay chuyển động hài hòa. Không khớp gây ra hư hỏng chỉ. Khai thác cứng nên được thực hiện bằng cách sử dụng G84. Kiểm tra xem bước tiến trên mỗi vòng quay có tương ứng với bước ren hay không.

Cài đặt đồng bộ hóa CNC phải được kiểm tra một cách nhất quán. Đồng bộ hóa để tránh sự cố chạm. Vì vậy, đồng bộ hóa thích hợp có nghĩa là luồng sẽ chính xác. Điều chỉnh nếu xảy ra chênh lệch. Độ chính xác dựa vào sự đồng bộ hóa.

Chúng bao gồm việc kiểm soát tốc độ trục chính sau đây bằng cách sử dụng cài đặt CNC. Đặt giới hạn mô-men xoắn. Kiểm tra tải trục chính trong khi đang thực hiện khai thác. Tải cao đặt ra một vấn đề.

Một lần nữa, nếu được yêu cầu, hãy sử dụng ghi đè trục chính. Đảm bảo trục chính chạy êm. Kiểm soát trục chính hiệu quả giúp cải thiện chất lượng ren. Kiểm tra các rung động bất thường. Việc bảo trì giúp trục chính luôn ở trạng thái tốt nhất.

Kiểm tra tất cả các thủ tục trước khi khai thác. Kiểm tra tất cả các thông số được lập trình. Đảm bảo kích thước vòi đã chọn là chính xác. Để đảm bảo rằng tất cả thiết bị đã được cài đặt, hãy chạy chu trình khô. Kiểm tra xem có bất kỳ sự khác biệt nào không.

Thực hiện những điều chỉnh cần thiết. Kiểm tra lại tất cả các sắp xếp. Kiểm tra xem hệ thống bôi trơn có đang chạy không. Xác minh cuối cùng giúp tránh những sai lầm gây tốn kém.

Mã G đảm bảo khai thác chính xác. Khai thác cứng nên được thực hiện bằng cách sử dụng G84. Mã S để cài đặt tốc độ trục chính. Giải thích cách sử dụng mã F để xác định tốc độ tiến dao. M29 bật chế độ gõ cứng của kính hiển vi lực nguyên tử. Bắt buộc phải kiểm tra tất cả các mã trước khi chạy chúng.

Mã G thích hợp sẽ giảm lỗi. Thông số sau phải được điều chỉnh tùy theo vật liệu: Mã g chính xác giúp cải thiện độ chính xác của vòi.

Mã G84 được sử dụng để thực hiện thao tác gõ cứng. Nó cũng kiểm soát tốc độ tiến dao và trục chính. Lý tưởng cho việc xuyên lỗ, G74 được sử dụng để khai thác lỗ. Nó xử lý các lỗ sâu hơn thông qua việc bẻ phoi.

Đặt chiều cao rút lại chính xác. Cả hai chu trình đều đảm bảo luồng thích hợp. Xác minh cài đặt trước khi chạy. Cần hiểu rằng việc sử dụng G84 và G74 sẽ tăng năng suất máy.

Đặt nguồn cấp dữ liệu cho mỗi vòng quay bằng mã G95. Tốc độ tiến dao phải phù hợp với tốc độ của trục chính. Nguồn cấp liệu thích hợp làm giảm tỷ lệ hao mòn trên vòi. Tốc độ nạp phải được điều chỉnh theo độ cứng của vật liệu.

Đảm bảo rằng cài đặt đã được định cấu hình chính xác thông qua các lần chạy thử. Kiểm soát chính xác tốc độ tiến dao giúp nâng cao chất lượng của các sợi. Tốc độ cấp liệu phải không đổi để đạt được hiệu quả tối đa.

Điều quan trọng là phải điều chỉnh độ sâu nếu muốn chính xác. Chỉ định độ sâu cho mã G để tránh chạm quá mức. Sử dụng các phép đo chính xác. Kiểm tra độ sâu bằng máy đo.

Điều chỉnh độ sâu tăng dần. Tránh vượt quá độ dày vật liệu. Cần duy trì độ sâu chính xác để tránh làm hỏng vòi. Độ sâu nhất quán đảm bảo các chủ đề nhất quán. Việc điều chỉnh độ sâu phù hợp sẽ cải thiện độ tin cậy của quá trình khai thác.

Để cải thiện việc khai thác, hãy điều chỉnh tốc độ trục chính. Tốc độ cài đặt cuối cùng phụ thuộc vào quá trình gia công và vật liệu được sử dụng. Để có tốc độ không đổi, hãy sử dụng G97. Tăng RPM để tránh phá hủy vòi.

Theo dõi tải trọng trục chính khi vận hành. Tốc độ quá cao có thể gây hại cho vòi. Tốc độ thích hợp mang lại hiệu quả. Tốc độ phải luôn được xác nhận bằng các lần chạy thử. Tốc độ trục chính tăng giúp cải thiện độ chính xác của tarô.

Tuổi thọ của dao bị ảnh hưởng rất nhiều bởi đường chạy dao. Đường dẫn thẳng đảm bảo ít áp lực hơn được đặt lên vòi. Tránh các góc nhọn. Thực hiện chuyển đổi giữa các chương trình trong G-code. Đường chạy dao trơn tru không bị mài mòn.

Giảm thiểu các góc vào và ra. Thường xuyên kiểm tra sự căn chỉnh. Lập kế hoạch đường dẫn chính xác dẫn đến chất lượng của luồng như nhau. Điều này giúp tăng cường tuổi thọ của vòi.

Hạn chế mài mòn giúp tăng tuổi thọ vòi. Sử dụng chất bôi trơn thích hợp. Đó là lý do tại sao điều quan trọng là phải khớp tốc độ trục chính với độ cứng của vật liệu được gia công. Tìm kiếm dấu hiệu hao mòn.

Ngăn chặn vòi bị hỏng bằng cách thay thế chúng trước khi chúng bị mòn. Giảm tốc độ cấp liệu để không gây căng thẳng. Bảo trì thường xuyên là điều cần thiết. Cải thiện mã G để giảm ma sát. Vòi ít mòn hơn có khả năng tồn tại lâu hơn.

Một yếu tố khác quyết định lớn đến tuổi thọ của vòi là chiến lược tốc độ tiến dao. Xác định tốc độ cấp liệu tùy thuộc vào vật liệu. Sử dụng G95 để có độ chính xác. Việc giảm tốc độ tiến dao cho phép vòi tồn tại lâu hơn, do đó giảm thiểu trường hợp vỡ. Hãy thử nghiệm với nhiều tỷ lệ khác nhau để tìm ra tỷ lệ nào là tối ưu.

Điều chỉnh khi cần thiết. Vấn đề phát sinh khi nó phát triển quá nhanh hoặc ngược lại, phát triển quá chậm. Tốc độ tiến dao phải phù hợp để cho phép taro liên tục. Chiến lược này làm tăng tuổi thọ của máy.

Có thể kéo dài tuổi thọ của vòi bằng các biện pháp thực hành phù hợp. Sử dụng vòi chất lượng cao. Thường xuyên kiểm tra xem có hư hỏng không. Duy trì tốc độ trục chính tối ưu. Bôi trơn thích hợp là điều cần thiết. Điều chỉnh cài đặt độ sâu một cách cẩn thận.

Theo dõi hiệu suất máy. Thay thế các bộ phận bị mòn kịp thời. Bảo trì thường xuyên cũng giúp tăng tuổi thọ của vòi. Thực hành hiệu quả đảm bảo tuổi thọ. Tối đa hóa mọi thành phần sẽ mang lại kết quả tốt nhất.

Một số phương pháp được sử dụng trong bôi trơn giúp cải thiện hoạt động khai thác. Áp dụng dầu, chất làm mát và bột nhão. Sử dụng trực tiếp trên vòi. Đảm bảo độ phủ đều. Bôi trơn thích hợp làm giảm ma sát. Nó ngăn ngừa sự mài mòn của vòi.

Luôn kiểm tra các chất lỏng này và thay chúng bất cứ khi nào cần thiết. Trong phương pháp đúng, độ chính xác của luồng được cải thiện.

Bôi trơn lũ duy trì nguồn cung cấp chất làm mát liên tục. Nó bôi trơn và làm mát vòi. Đó là lý tưởng cho việc khai thác tốc độ cao. Nó được sử dụng với các vật liệu như thép. Đặt tốc độ dòng chất làm mát lên 50 lít mỗi phút. Phương pháp này ngăn ngừa quá nhiệt. Nó làm giảm ma sát. Đảm bảo tuổi thọ vòi dài hơn. Bôi trơn lũ lụt nâng cao hiệu suất.

Ứng dụng phun sương sử dụng chất bôi trơn phun mịn. Thích hợp cho việc gõ nhẹ, giúp giảm tiêu hao dầu bôi trơn. Điều chỉnh áp suất phun sương đến 2 bar. Nó nguội đi và bôi trơn tốt. Đó là lý tưởng cho nhôm và vật liệu mềm. Ứng dụng phun sương làm giảm ma sát. Ngăn chặn sự tích tụ chip và đảm bảo hoạt động trơn tru.

Bôi trơn áp suất cao thấm sâu. Áp suất vận hành phải nằm trong khoảng từ 0 đến 70 bar. Nó loại bỏ chip một cách hiệu quả. Giảm nguy cơ vỡ vòi. Tăng cường làm mát và đảm bảo bôi trơn phù hợp. Phương pháp áp suất cao giúp kéo dài tuổi thọ của vòi. Chúng cải thiện độ chính xác của luồng. Sử dụng cho các ứng dụng đòi hỏi khắt khe.

Quy trình bôi trơn thích hợp giúp kéo dài tuổi thọ của vòi. Sử dụng chất bôi trơn chất lượng cao. Áp dụng chúng một cách chính xác. Bảo trì thường xuyên là rất quan trọng. Theo dõi tình trạng vòi. Thay thế chất bôi trơn khi cần thiết.

Việc bôi trơn phải được điều chỉnh tùy theo loại vật liệu đang sử dụng. Bôi trơn thích hợp là rất quan trọng để có một quá trình khai thác trơn tru.

Chúng tôi đã vạch ra chiến lược hiệu quả để quản lý Chương trình tiện ren trên Máy tiện CNC nhằm nâng cao hiệu suất của nó. Việc bôi trơn và điều chỉnh thông số giúp tăng tuổi thọ dụng cụ của máy. Hãy ghé thăm CNCYANGSEN để có những giải pháp chuyên nghiệp. Hãy thực hiện những chiến lược này ngay hôm nay. Cải thiện kỹ năng khai thác CNC của bạn. Bắt đầu tối ưu hóa ngay bây giờ!