Hiểu hệ tọa độ là điều tối quan trọng trong thế giới phức tạp của gia công máy tiện CNC. Nó tạo thành xương sống của các chuyển động dụng cụ chính xác và định vị phôi phức tạp. Bài viết này đi sâu vào các nguyên tắc cơ bản, linh kiện, thiết lập, lập trình, xử lý sự cố và các ứng dụng nâng cao của hệ tọa độ máy tiện CNC. Việc thành thạo các hệ thống này sẽ mở ra một tầm cao mới cho dù bạn là người mới hay một chuyên gia dày dạn kinh nghiệm.

TRONG Gia công máy tiện CNC, hệ tọa độ là nền tảng của độ chính xác và khả năng kiểm soát. Về cốt lõi, nó xác định mối quan hệ không gian giữa các điểm khác nhau trong môi trường gia công.

Trong biểu hiện phổ biến nhất của nó, hệ tọa độ Cartesian chiếm ưu thế tối cao. Nó sử dụng lưới ba chiều bao gồm các trục X, Y và Z giao nhau ở các góc vuông. Hệ thống này tạo điều kiện cho việc di chuyển và định vị chính xác dọc theo các đường tuyến tính, cho phép thực hiện các nguyên công gia công phức tạp với độ chính xác tuyệt vời.

Hệ tọa độ Descartes không phải là người chơi duy nhất trong đấu trường này. Nhập hệ tọa độ cực, đưa ra một cách tiếp cận khác để biểu diễn không gian. Không giống như đối tác Descartes của nó, hệ thống cực phụ thuộc vào khoảng cách xuyên tâm và độ dịch chuyển góc từ một điểm tham chiếu trung tâm. Cấu hình này tỏ ra đặc biệt hữu ích cho các nhiệm vụ liên quan đến chuyển động quay hoặc các mẫu hình tròn, mang lại góc nhìn độc đáo về động lực học gia công.

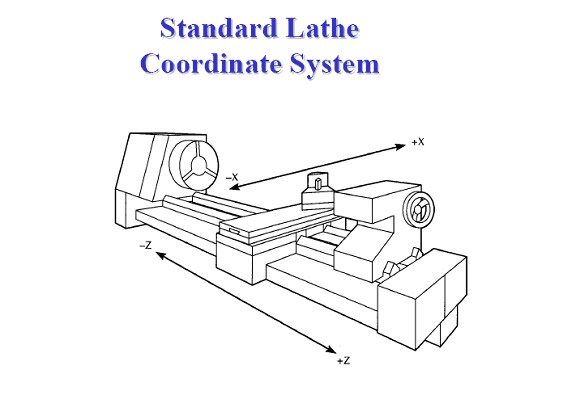

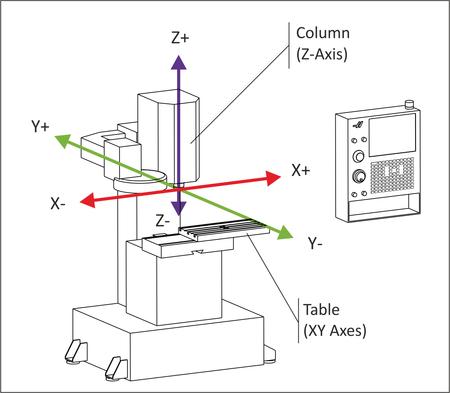

Hiểu các trục X, Y và Z của khung Descartes là rất quan trọng. Trục X biểu thị chuyển động ngang dọc theo bệ máy, trục Y biểu thị chuyển động thẳng đứng dọc theo đường trượt và trục Z biểu thị chuyển động vuông góc với bệ máy. Việc làm chủ các trục này mang lại cho thợ máy khả năng kiểm soát tuyệt vời đối với chuyển động của dụng cụ trong không gian ba chiều, đảm bảo thực hiện chính xác các nhiệm vụ gia công phức tạp.

Nắm bắt khái niệm về hướng tích cực và tiêu cực dọc theo mỗi trục là điều cơ bản. Hướng dương biểu thị chuyển động từ điểm tham chiếu của máy, tạo điều kiện cho chuyển động về phía trước dọc theo trục. Ngược lại, hướng âm biểu thị chuyển động về phía điểm tham chiếu, cho phép chuyển động ngược chiều dọc theo trục. Sự hiểu biết này là mấu chốt để điều phối các đường chạy dao phức tạp và thao tác phôi, đảm bảo sử dụng tối ưu các tài nguyên gia công.

Các nguyên tắc cơ bản của Máy tiện cnc hệ thống tọa độ củng cố toàn bộ quá trình gia công. Cho dù điều hướng lưới Descartes hay đi theo mô hình cực, các thợ máy phải hiểu một cách toàn diện về động lực học không gian. Bằng cách nắm vững các trục X, Y và Z cũng như phân biệt các chiều dương và âm, các thợ máy sẽ khai thác toàn bộ tiềm năng của gia công máy tiện CNC, biến nguyên liệu thô thành các bộ phận được chế tạo chính xác với sự tinh tế vô song.

Trong hệ sinh thái phức tạp của gia công máy tiện CNC, hệ tọa độ bao gồm một số thành phần thiết yếu, mỗi thành phần then chốt trong việc điều phối các chuyển động dao chính xác và thao tác phôi.

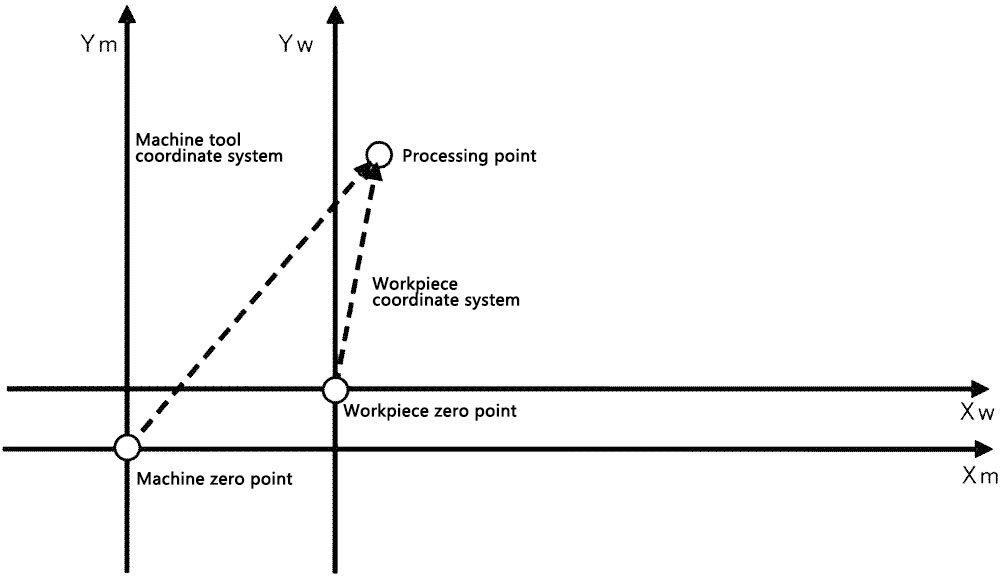

Tại trung tâm của hệ tọa độ là điểm tham chiếu máy, thường được gọi là điểm gốc. Điểm này là nền tảng của tham chiếu không gian trong môi trường gia công, thiết lập điểm bắt đầu cố định cho tất cả các hoạt động tiếp theo. Việc hiệu chỉnh và căn chỉnh điểm tham chiếu phù hợp là rất cần thiết vì độ lệch có thể dẫn đến sự thiếu chính xác và không nhất quán trong quy trình gia công.

Hệ tọa độ phôi liền kề với điểm tham chiếu máy, điểm này xác định mối quan hệ không gian giữa dụng cụ gia công và phôi. Hệ thống này cho phép các thợ máy định vị và định hướng chính xác phôi so với dụng cụ, tạo điều kiện thuận lợi cho các hoạt động gia công phức tạp với độ chính xác tuyệt vời. Việc hiệu chỉnh hệ tọa độ phôi là điều tối quan trọng, đảm bảo sự căn chỉnh và đồng bộ hóa tối ưu giữa chuyển động của dụng cụ và kích thước phôi.

Bổ sung cho hệ tọa độ phôi là hệ tọa độ dao, hệ thống này chi phối động lực học không gian của chính công cụ gia công. Hệ thống này cho phép các thợ máy xác định vị trí, hướng và chuyển động của dụng cụ trong môi trường gia công, tạo điều kiện cho việc tiếp xúc dụng cụ và loại bỏ vật liệu chính xác. Việc hiệu chỉnh hệ tọa độ dao là rất quan trọng, vì sự thiếu chính xác có thể dẫn đến đường chạy dao dưới mức tối ưu và chất lượng gia công bị ảnh hưởng.

Hệ tọa độ kết hợp các vị trí dao, cho phép tinh chỉnh và điều chỉnh vị trí dao để phù hợp với các biến thể về hình dạng phôi và yêu cầu gia công. Việc bù dao cho phép thợ máy bù đắp sự khác biệt giữa vị trí dao được lập trình và vị trí dao thực tế, đảm bảo hiệu suất gia công nhất quán và độ chính xác về kích thước.

Các thành phần của hệ tọa độ máy tiện CNC hội tụ để tạo thành một bộ khung gắn kết cho các nguyên công gia công chính xác. Từ việc thiết lập điểm tham chiếu máy đến hiệu chỉnh hệ thống tọa độ phôi và dao, mỗi bộ phận đóng một vai trò quan trọng trong việc đảm bảo hiệu suất và chất lượng gia công tối ưu.

Việc thiết lập hệ tọa độ máy tiện CNC là rất quan trọng trong việc đảm bảo các hoạt động gia công chính xác và hiệu quả. Nó bao gồm một số quy trình chính để thiết lập các tham chiếu và căn chỉnh không gian chính xác trong môi trường gia công.

Đầu tiên và quan trọng nhất là việc thiết lập điểm tham chiếu của máy. Quá trình này bao gồm việc xác định điểm bắt đầu cố định trong không gian làm việc của máy tiện CNC, đóng vai trò là điểm gốc cho tất cả các hoạt động tiếp theo. Thợ máy hiệu chỉnh và xác minh một cách tỉ mỉ độ chính xác của điểm tham chiếu, đảm bảo tham chiếu không gian nhất quán và đáng tin cậy trong suốt quá trình gia công. Tiếp theo, việc căn chỉnh hệ tọa độ phôi là điều cần thiết để định vị và định hướng chính xác của phôi so với dụng cụ gia công. Thợ máy căn chỉnh tỉ mỉ hệ tọa độ phôi với điểm tham chiếu máy, đảm bảo đồng bộ hóa tối ưu giữa chuyển động dao và kích thước phôi.

Việc thiết lập đồng thời hệ tọa độ dao là rất quan trọng để xác định động lực không gian của dao gia công trong không gian làm việc của máy tiện CNC. Thợ máy cấu hình cẩn thận hệ tọa độ dao để thể hiện chính xác vị trí, hướng và chuyển động của dao, tạo điều kiện cho việc tiếp xúc dao và loại bỏ vật liệu chính xác.

Cuối cùng, việc hiệu chỉnh độ lệch dao cho phép thợ máy tinh chỉnh và điều chỉnh vị trí dao để phù hợp với các biến thể về hình dạng phôi và yêu cầu gia công. Quá trình này đảm bảo hiệu suất gia công nhất quán và chính xác, cho phép thợ máy đạt được dung sai kích thước và độ hoàn thiện bề mặt mong muốn với độ chính xác và độ tin cậy.

Bằng cách thực hiện tỉ mỉ các quy trình thiết lập này, các thợ máy sẽ thiết lập một hệ tọa độ máy tiện CNC mạnh mẽ và đáng tin cậy, đặt nền tảng cho hiệu suất và chất lượng gia công tối ưu.

Sự hiểu biết toàn diện về các nguyên tắc cơ bản của mã G, chuyển động dao, định vị phôi và độ lệch dao là điều cần thiết để lập trình hệ tọa độ máy tiện CNC. Việc nắm vững các khía cạnh này cho phép các thợ máy điều phối các hoạt động gia công phức tạp một cách chính xác và hiệu quả.

Mã G là ngôn ngữ được tiêu chuẩn hóa được sử dụng để ra lệnh và điều khiển các chuyển động và hành động của máy ở cốt lõi của lập trình máy tiện CNC. Thợ máy sử dụng các lệnh mã G để chỉ định đường dẫn dao, tốc độ dao, tốc độ tiến dao và các thông số quan trọng khác, chuyển các thông số thiết kế thành các hướng dẫn có thể thực hiện được cho máy tiện CNC.

Lập trình chuyển động của dao là một khía cạnh cơ bản của lập trình máy tiện CNC. Nó cho phép các thợ máy xác định quỹ đạo và hướng của dụng cụ gia công trong quá trình sản xuất. Thợ máy sử dụng các lệnh mã G để ra lệnh di chuyển công cụ dọc theo các đường dẫn được xác định trước, tạo điều kiện thuận lợi cho các hoạt động tạo hình và loại bỏ vật liệu chính xác.

Định vị và định hướng phôi là những cân nhắc quan trọng trong lập trình máy tiện CNC, vì chúng ảnh hưởng trực tiếp đến độ chính xác và chất lượng của sản phẩm hoàn thiện. Các thợ máy lập trình tỉ mỉ cho máy tiện CNC để định vị và định hướng phôi theo thông số thiết kế, đảm bảo sự căn chỉnh và đồng bộ tối ưu giữa dụng cụ gia công và phôi.

Việc kết hợp bù dao vào lập trình máy tiện CNC cho phép thợ máy bù các biến thể về hình dạng dao và kích thước phôi, đảm bảo hiệu suất gia công ổn định và chính xác. Các thợ máy hiệu chỉnh và định cấu hình các điểm bù dao trong hệ thống điều khiển của máy tiện CNC một cách tỉ mỉ, cho phép kiểm soát chính xác các vị trí và khớp nối của dao trong quá trình sản xuất.

Lập trình trong hệ tọa độ máy tiện CNC đòi hỏi trình độ kỹ thuật thành thạo, giải quyết vấn đề sáng tạo và chú ý đến từng chi tiết. Thợ máy phải tận dụng kiến thức cơ bản về mã G, chuyển động dao, định vị phôi và độ lệch dao để điều phối các hoạt động gia công liền mạch và tạo ra các bộ phận chất lượng cao.

Các lỗi hệ tọa độ phổ biến có thể cản trở độ chính xác và hiệu quả gia công. Hiểu và áp dụng các kỹ thuật khắc phục sự cố hiệu quả là rất quan trọng để duy trì hiệu suất tối ưu và giảm thiểu thời gian ngừng sản xuất.

Một lỗi phổ biến là thiết lập điểm tham chiếu máy không chính xác. Việc căn chỉnh sai hoặc hiệu chỉnh sai điểm tham chiếu có thể dẫn đến sai lệch trong đường chạy dao và định vị phôi, dẫn đến độ không chính xác về kích thước và ảnh hưởng đến chất lượng gia công. Thợ máy phải xác minh và điều chỉnh tỉ mỉ điểm tham chiếu của máy để đảm bảo tham chiếu không gian chính xác trong suốt quá trình gia công.

Một vấn đề phổ biến khác là độ lệch của hệ tọa độ phôi hoặc dụng cụ. Căn chỉnh không chính xác có thể dẫn đến sự khác biệt giữa chuyển động dao được lập trình và chuyển động thực tế, gây ra lỗi gia công và khuyết tật bề mặt. Người thợ máy phải kiểm tra cẩn thận và căn chỉnh lại hệ thống tọa độ phôi và dao để đảm bảo tính đồng bộ và độ chính xác tối ưu trong quá trình gia công.

Lỗi bù dao đại diện cho một thách thức quan trọng khác trong gia công máy tiện CNC. Các biến thể về hình dạng dụng cụ hoặc giá trị bù không chính xác có thể dẫn đến va chạm dụng cụ, độ không chính xác về kích thước và các khuyết tật bề mặt. Thợ máy phải hiệu chỉnh và xác minh độ lệch dao một cách tỉ mỉ, đảm bảo việc định vị và gắn chặt dao nhất quán và đáng tin cậy trong suốt quá trình gia công.

Thợ máy sử dụng các kỹ thuật chẩn đoán và chiến lược khắc phục sự cố khác nhau để xác định và khắc phục các lỗi hệ thống tọa độ. Kiểm tra trực quan, đo lường và cắt thử thường được sử dụng để xác định lỗi và sai lệch trong đường chạy dao và kích thước phôi. Sau khi được xác định, thợ máy có thể điều chỉnh các thông số máy, sắp xếp lại hệ tọa độ hoặc hiệu chỉnh lại độ lệch dao để khắc phục lỗi và khôi phục hiệu suất gia công tối ưu.

Ngoài ra, các biện pháp bảo trì phòng ngừa như hiệu chuẩn và kiểm tra máy thường xuyên có thể giúp giảm thiểu rủi ro xảy ra lỗi hệ thống tọa độ. Thợ máy có thể giảm thiểu thời gian ngừng hoạt động, tối đa hóa năng suất và đảm bảo chất lượng gia công ổn định bằng cách chủ động giám sát và bảo trì hệ thống máy tiện CNC.

Lập trình con và macro cung cấp một cách tiếp cận hợp lý cho lập trình máy tiện CNC bằng cách cho phép tạo các đoạn mã có thể tái sử dụng. Thợ máy có thể xác định các chuỗi lệnh phức tạp dưới dạng chương trình con hoặc macro, đơn giản hóa quy trình lập trình và nâng cao khả năng đọc mã. Kỹ thuật này giảm thiểu các lỗi lập trình, thúc đẩy mô đun hóa mã và tạo điều kiện cho việc tạo mẫu và lặp lại nhanh chóng.

Chuyển đổi hệ tọa độ cho phép thợ máy chuyển đổi liền mạch giữa các hệ tọa độ khác nhau trong môi trường máy tiện CNC. Thợ máy có thể thực hiện các nguyên công gia công phức tạp với độ linh hoạt và độ chính xác cao hơn bằng cách thao tác các phép biến đổi tọa độ. Kỹ thuật này đặc biệt có giá trị đối với hình dạng phôi phức tạp hoặc các hướng gia công độc đáo.

Gia công nhiều trục mở rộng khả năng của máy tiện CNC bằng cách cho phép chuyển động đồng thời dọc theo nhiều trục. Thợ máy có thể tận dụng gia công đa trục để tạo ra các hình học phức tạp, đường viền phức tạp và bề mặt được điêu khắc cao với độ chính xác và hiệu quả vô song. Kỹ thuật này mở ra những khả năng mới trong thiết kế và sản xuất bộ phận, cho phép các thợ máy vượt qua ranh giới của những gì có thể đạt được bằng các phương pháp gia công truyền thống.

Hệ thống điều khiển thích ứng nâng cao hiệu suất máy tiện CNC bằng cách điều chỉnh linh hoạt các thông số gia công để đáp ứng với các điều kiện thay đổi. Các hệ thống này sử dụng dữ liệu cảm biến và phản hồi theo thời gian thực để tối ưu hóa đường chạy dao, tốc độ và bước tiến, tối đa hóa năng suất và giảm thiểu lỗi gia công. Hệ thống điều khiển thích ứng đảm bảo chất lượng và hiệu quả gia công nhất quán bằng cách thích ứng với những thay đổi về đặc tính vật liệu, độ mòn dụng cụ và các yếu tố môi trường.

Tương lai của hệ tọa độ máy tiện CNC nằm ở khả năng tự động hóa và tích hợp liền mạch với phần mềm CAD/CAM. Tiến bộ trong công nghệ tự động hóa, chẳng hạn như AI và học máy, sẽ cho phép các quy trình gia công tự động hóa với sự can thiệp tối thiểu của con người. Việc tích hợp các hệ thống CAD/CAM sẽ tạo điều kiện thuận lợi cho việc trao đổi dữ liệu liền mạch, tối ưu hóa đường chạy dao theo thời gian thực và mô phỏng song sinh kỹ thuật số, cách mạng hóa cách lập trình, vận hành và tối ưu hóa máy tiện CNC.

Việc áp dụng các nguyên tắc Công nghiệp 4.0 sẽ định hình lại bối cảnh của hệ thống tọa độ máy tiện CNC, thúc đẩy khả năng kết nối, khả năng tương tác và ra quyết định dựa trên dữ liệu tốt hơn. Các nhà máy thông minh được trang bị máy tiện CNC nối mạng sẽ cho phép lập kế hoạch, lập kế hoạch và thực hiện sản xuất liền mạch, tối ưu hóa việc sử dụng tài nguyên và giảm thiểu thời gian ngừng hoạt động. Khả năng giám sát và bảo trì dự đoán theo thời gian thực sẽ đảm bảo thời gian hoạt động và hiệu quả vận hành tối đa, nâng cao năng suất sản xuất.

Những tiến bộ trong tương lai của hệ tọa độ máy tiện CNC có thể bao gồm các kỹ thuật gia công, vật liệu và quy trình mới vượt qua các ranh giới của sản xuất thông thường. Các công nghệ mới nổi như sản xuất bồi đắp, gia công kết hợp và đo lường tại chỗ sẽ mang lại những khả năng mới trong gia công máy tiện CNC, cho phép sản xuất các bộ phận phức tạp, nhẹ và tùy chỉnh với hiệu quả và độ chính xác chưa từng có. Ngoài ra, những tiến bộ trong khoa học vật liệu, công nghệ dụng cụ và nghiên cứu tiên tiến sẽ tiếp tục thúc đẩy sự đổi mới trong gia công máy tiện CNC, định hình tương lai của ngành sản xuất trong nhiều năm tới.

Nắm vững sự phức tạp của hệ thống tọa độ máy tiện CNC là điều cần thiết để đạt được độ chính xác, hiệu quả và đổi mới trong sản xuất. Từ các nguyên tắc cơ bản đến các kỹ thuật tiên tiến và xu hướng trong tương lai, bài viết này đã cung cấp một cái nhìn tổng quan toàn diện về vai trò quan trọng của hệ thống tọa độ trong gia công máy tiện CNC. Bằng cách nắm bắt những khái niệm này và theo kịp các công nghệ mới nổi, các thợ máy có thể khai thác toàn bộ tiềm năng của gia công máy tiện CNC, thúc đẩy sự cải tiến liên tục và sự xuất sắc trong sản xuất.