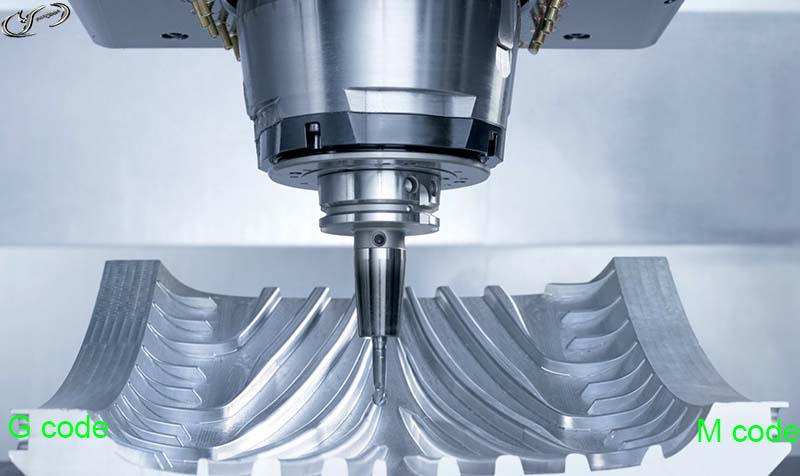

Giải mã bí ẩn của Mã G và M là chìa khóa để thành thạo Lập trình CNC. Trong hướng dẫn này, mục đích là phân tích các mã này, tiết lộ chức năng của chúng trong việc vận hành máy CNC.

Khám phá chi tiết bao gồm hiểu biết về máy CNC, nguyên tắc cơ bản về lập trình, các lỗi phổ biến và mẹo tối ưu hóa. Tất cả hướng tới việc trao quyền cho bạn để tự tin điều hướng thế giới Lập trình CNC bằng Mã G và M.

Mã G, mấu chốt trong lập trình CNC, điều khiển các chuyển động của máy. Mỗi mã ngụ ý một hoạt động. G01, ví dụ, hướng dẫn di chuyển tuyến tính. Bằng cách sử dụng G02 và G03, các vòng cung theo chiều kim đồng hồ và ngược chiều kim đồng hồ được chế tạo tương ứng. Hợp nhất các mã G này theo trình tự thúc đẩy các mẫu phức tạp, cho phép chính xác Cơ khí CNC.

Phân loại mã G, người ta thấy Mã chuyển động rất quan trọng. Các lệnh này giám sát chuyển động của máy CNC. G00 nhanh chóng định vị dụng cụ. Đối với chuyển động theo đường thẳng, G01 là chìa khóa. Để tạo vòng cung, G02 và G03 có tầm quan trọng lớn. Do đó, sử dụng đúng hỗ trợ sản xuất hiệu quả.

Xem xét mã G xác định tốc độ nạp. G94 hướng dẫn máy về tốc độ di chuyển, được đo bằng inch trên phút (IPM). Tuy nhiên, G95 xem xét tốc độ nạp theo số vòng quay mỗi phút (RPM). Thích hợp các ứng dụng đảm bảo tốc độ cắt tối ưu, thúc đẩy hoạt động CNC hiệu quả.

Trong gia công CNC, G17, G18 và G19 biểu thị lựa chọn mặt phẳng. G17 có nghĩa là mặt phẳng XY, G18 chỉ mặt phẳng XZ và G19 chỉ mặt phẳng YZ. Các mã như vậy hướng dẫn các máy CNC, định hình đường cắt của phôi.

G43 và G49 điều chỉnh chiều dài dao trong CNC. G43 đặt bù chiều dài dao, sử dụng H làm tham số. Ngược lại, G49 hủy bù trừ. Hiểu tầm quan trọng của các mã như vậy trong việc tránh va chạm công cụ.

Tạm dừng hoạt động của máy, dừng lại, có mã G4. Nó yêu cầu một tham số P cho thời gian dừng. TRONG máy khắc và phay hoạt động, kết hợp dừng tại các điểm nhất định hỗ trợ độ chính xác.

Chu kỳ đóng hộp đơn giản hóa các hoạt động phức tạp. G81 cho biết khoan, G82 cho phép khoan có dừng, G83 đại diện cho khoan mổ và G85 có nghĩa là nhàm chán. Các mã này đẩy nhanh việc lập trình và nâng cao hiệu quả gia công.

Trong gia công, G00 giúp di chuyển dụng cụ nhanh chóng. Hãy nghĩ về một hành trình giữa hai điểm - Điểm A đến Điểm B, không có độ trễ. Tốc độ quan trọng khi tiết kiệm thời gian tương đương với giảm chi phí. Do đó, máy CNC sử dụng G00, đảm bảo sự nhanh chóng và khuôn chính xác.

Nội suy trong ngôn ngữ CNC biểu thị chuyển động của công cụ. Vì vậy, G01 phát huy tác dụng đối với các đường thẳng. Ví dụ, cắt hoặc khoan dọc theo một đường xác định. Do đó, với G01, bạn có thể vận hành máy tuyến tính, gọn gàng.

Hình dung bánh xe của thợ gốm, quay theo chiều kim đồng hồ. Đó là G02 dành cho bạn trong gia công CNC. Nó hỗ trợ trong việc tạo ra các mẫu tròn hoặc cong. Hơn nữa, nó tiết kiệm thời gian bằng cách đi theo con đường ít kháng cự nhất.

Điều gì sẽ xảy ra nếu bánh xe quay theo hướng ngược lại? G03 làm cho nó có thể. Xoay ngược chiều kim đồng hồ hỗ trợ khắc các hình dạng độc đáo. Với G03, máy CNC trở nên linh hoạt hơn, đáp ứng các yêu cầu thiết kế đa dạng.

Máy CNC dựa vào G20 để hiểu các phép đo inch. Đường dẫn công cụ máy, chiều dài công cụ và độ lệch đều bị ảnh hưởng bởi mã này. Đảm bảo thiết lập phù hợp với G20 đảm bảo độ chính xác trong hoạt động.

Thay vì inch, G21 quy định việc sử dụng đơn vị số liệu. Chúng bao gồm milimét, centimet và mét. Các ngành công nghiệp toàn cầu thường xuyên sử dụng mã này, thiết lập một ngôn ngữ chung cho hoạt động của CNC.

Mỗi mã G bao gồm một chữ cái và số, như G20. Chữ cái đại diện cho một nhóm, trong khi số chỉ định một hành động. Độ chính xác trong lập trình các mã này cho phép điều khiển chuyển động chính xác trong gia công CNC. Với kiến thức phong phú về mã G, hiệu quả sản xuất và độ chính xác tăng lên. Do đó, việc thành thạo các mã G và M vẫn rất cần thiết trong thế giới CNC.

mã M, trong lập trình CNC, đóng vai trò là công cụ quan trọng cho hoạt động của máy. Các mã này, một phần quan trọng của mã G và M, hướng dẫn các hành động như bật/tắt chất làm mát, bắt đầu/kết thúc chương trình và hướng trục chính. Mỗi mã M thực hiện một hành động riêng biệt, cho phép kiểm soát chính xác các tác vụ gia công phức tạp. Do đó, mã M giữ vai trò chính trong việc thực hiện các hoạt động CNC một cách chính xác và hiệu quả.

Trong lập trình CNC, mã M điều khiển bắt đầu và kết thúc chương trình. Các mã M như M02, M30 báo hiệu kết thúc chương trình, đảm bảo kết thúc hoạt động hiệu quả.

Các mã M như M03, M04 điều chỉnh hướng trục chính, đánh dấu bắt đầu chương trình. Hiểu các mã M này giúp quản lý tốt hơn các quy trình gia công CNC.

Mã M cũng quản lý thay đổi công cụtrong hoạt động CNC. Ví dụ, M06 biểu thị sự thay đổi công cụ, đảm bảo quá trình chuyển đổi liền mạch giữa các bước gia công. Việc triển khai các mã này một cách hiệu quả có thể dẫn đến những cải tiến đáng kể về năng suất và độ chính xác trong gia công CNC.

Trong việc quản lý các hoạt động của trục chính, Mã M vượt trội. Mã M03, M04 và M05, ví dụ, đánh lửa, dừng và đảo chiều quay trục chính tương ứng. Vì vậy, với việc sử dụng đúng cách, người dùng điều khiển máy của họ một cách dễ dàng. Tính độc đáo và đơn giản làm nền tảng cho các mã này, đảm bảo dễ hiểu.

Kiểm soát chất làm mát cũng thuộc phạm vi quản lý của M Codes. M08 bắt đầu dòng chất làm mát, trong khi M09 dừng nó. Ứng dụng chính xác hứa hẹn sẽ nâng cao tuổi thọ dụng cụ và độ chính xác gia công. Các mã này, ngắn gọn và rõ ràng, đảm bảo quy trình gia công trơn tru.

Sự cần thiết của việc thay đổi pallet trong gia công CNC không được đánh giá thấp. Ở đây, Mã M như M06 thực hiện thay đổi công cụ, nâng cao hiệu quả. Hình thức ngắn gọn, hướng dẫn rõ ràng nhấn mạnh độ tin cậy của các mã này trong lĩnh vực sản xuất.

Điều khiển ghi đè góp phần linh hoạt trong hoạt động gia công. Mã M chẳng hạn như M48 và M49 bật hoặc tắt ghi đè tốc độ, cung cấp khả năng kiểm soát theo yêu cầu. Các lệnh số này, nhỏ gọn nhưng mạnh mẽ, đáp ứng các yêu cầu gia công đa dạng.

Mã M00 trong lĩnh vực mã G và M đại diện cho một điểm dừng chương trình. Mã này đóng vai trò quan trọng trong việc quản lý hoạt động của máy, giúp máy tạm thời dừng hoạt động.

Các số, chẳng hạn như RPM của máy hoặc tốc độ nạp, tạm dừng, tăng cường khả năng kiểm soát của người vận hành. Các chữ viết tắt, chẳng hạn như RPM, biểu thị tốc độ quay. Đáng chú ý, độ an toàn của máy được nâng cao với M00.

Mã tối quan trọng trong lập trình CNC, M01, báo hiệu việc dừng tùy chọn. Ra lệnh dừng, máy móc tạm dừng hoạt động khi điều kiện cho phép.

Các thông số thích hợp, như tốc độ trục chính hoặc vị trí dao, giữ yên trong thời gian tạm dừng. Các công cụ, chẳng hạn như dao phay ngón, chờ sẵn sàng cho lệnh tiếp theo. Đó là một phần không thể thiếu trong việc duy trì quy trình làm việc.

Mã M02 mang vai trò sống còn, báo hiệu kết thúc một chương trình. Một máy CNC dừng hoàn toàn, với trục chính dừng lại và dụng cụ rút lại. Các bộ phận như thiết lập lại tháp công cụ, kết thúc chu trình. Tin tưởng M02 để đạt được kết thúc hoạt động trơn tru trong lập trình CNC.

Bắt đầu quay trục chính là vai trò của M03. Cần thiết cho các quy trình cắt, M03 kích hoạt trục trung tâm của máy. Các thông số khác nhau như RPM và vị trí công cụ phát huy tác dụng. Các công cụ, như máy khoan hoặc máy tiện, có thể bắt đầu công việc của chúng. Hãy nhớ rằng, M03 tạo tiền đề cho các nhiệm vụ gia công thành công.

Là một mã M, M06 ra lệnh thay dao. Hãy tưởng tượng một máy phay CNC làm việc trên kim loại. Khi lệnh M06 kích hoạt, công cụ sẽ thay đổi nhanh chóng. Kết quả là một quy trình trơn tru, sắp xếp hợp lý mà không cần can thiệp thủ công.

Với M08, một hệ thống làm mát được kích hoạt. Trong máy tiện, M08 cho phép chất làm mát chảy. Chất làm mát cắt giảm nhiệt sinh ra, đảm bảo tuổi thọ của máy. Một chức năng bắt buộc, M08 giữ cho máy CNC an toàn và hiệu quả.

Mỗi mã M tuân theo một cấu trúc duy nhất. Tiền tố gồm hai chữ cái đơn giản, 'M', đứng trước mỗi mã số. Trong lập trình CNC, các mã này là các lệnh. Mã M nói chuyện với máy móc.

Họ bắt đầu các chức năng máy khác nhau. Mã M cho máy biết khi nào bắt đầu, tạm dừng hoặc kết thúc. Các mã này xử lý các chức năng phụ trợ như kích hoạt chất làm mát (M08) hoặc thay dụng cụ (M06). Do đó, mã M đảm bảo máy hoạt động trơn tru.

Mã G và M điều khiển máy CNC theo trình tự hợp lý. Mã G1 biểu thị chuyển động thẳng, trong khi M03 bắt đầu quay trục chính. Cả hai chức năng một cách có hệ thống để tạo ra một phôi.

Mã G rơi vào các nhóm chế độ khác nhau. Lấy G0 và G1 làm ví dụ. Cả hai đều thuộc nhóm 1, điều khiển chuyển động của máy.

Một số mã G và M có thể tồn tại cùng nhau mà không có xung đột. Trong một chương trình đơn lẻ, M05 (dừng trục xoay) có thể theo sau G0 (di chuyển nhanh). Mỗi người làm một phần của nó trong sự hài hòa.

Với mã G và M, một số lệnh sẽ ghi đè lên các lệnh khác. Ví dụ, mã G0 (di chuyển nhanh) hủy bỏ G1 (di chuyển thẳng) trong cùng một nhóm.

Mã G và M tương tác linh hoạt. G01 có thể dẫn hướng di chuyển tuyến tính và M08 có thể giải phóng chất làm mát. Sự tương tác hỗ trợ quá trình làm việc.

Mỗi mã G và M phục vụ một vai trò cụ thể. Chẳng hạn, M02 biểu thị kết thúc chương trình. G90 đặt máy ở chế độ tuyệt đối. Chúng chi phối hoạt động của máy móc.

Trước khi bắt tay vào mã G và M, hãy thiết kế tác phẩm. Xác định kích thước của một phần. Máy CNC cần các chi tiết thiết kế rõ ràng.

Tạo một kế hoạch chi tiết với mã G và M. Cấu trúc các mã này để có hiệu suất tối ưu. Thiết kế sau đó đi vào cuộc sống.

Phát triển một đường dẫn công cụ. Sử dụng mã G và M để điều hướngmáy móc. Chỉ đạo lộ trình của công cụ để tạo hình chính xác.

Viết mã G là rất quan trọng. G01 có thể hướng dẫn di chuyển tuyến tính. G02 có thể bắt đầu một vòng cung theo chiều kim đồng hồ. Mỗi mã xác định một hành động.

Chèn mã M để điều khiển các chức năng phụ trợ. M03 có thể khởi động trục chính. M05 có thể ngăn chặn nó. Các mã này thêm độ sâu hoạt động.

Đảm bảo mã G và M hoạt động theo kế hoạch. Sai lầm có thể tốn kém trong hoạt động CNC. Sửa chúng trước khi sản xuất thực tế.

Tốc độ nạp kiểm soát tốc độ di chuyển của công cụ. Cài đặt không chính xác dẫn đến bề mặt hoàn thiện kém và làm hỏng dụng cụ.

Lập trình mã G và M theo các đơn vị khác nhau (inch hoặc milimét) có thể gây ra lỗi máy. Xác nhận các đơn vị trước khi bắt đầu.

Mã G và M dựa vào tọa độ. Đặt hệ thống sai có thể dẫn đến sự không chính xác của một phần.

Quên cài đặt tốc độ trục chính có thể làm dừng hoạt động của bạn. Luôn nhớ nhập đúng tốc độ trục chính.

Máy CNC sử dụng nhiều công cụ. Bỏ qua việc lập trình thay đổi công cụ có thể làm hỏng máy và bộ phận.

Lỗi trong cài đặt bù công cụ có thể dẫn đến sự không chính xác. Luôn kiểm tra kỹ trước khi bắt đầu.

Thiếu mã kết thúc có thể gây nhầm lẫn cho máy. Đảm bảo mỗi chương trình có thời điểm bắt đầu và kết thúc xác định.

Chất làm mát giữ mát dụng cụ và loại bỏ các mảnh vụn. Không sử dụng hoặc sử dụng không đúng cách có thể làm hỏng dụng cụ.

Quên khởi động chương trình có thể làm chậm hoạt động. Luôn đảm bảo bắt đầu chương trình được xác định rõ.

Thời gian dừng là rất quan trọng để có kết quả chính xác. Cài đặt không đúng có thể gây ra lỗi hoặc kết thúc kém.

Máy tính hỗ trợ thiết kế và các công cụ sản xuất giúp tạo mã G và M chính xác, hiệu quả.

Cài đặt tốc độ và bước tiến chính xác dẫn đến độ hoàn thiện bề mặt tốt hơn và kéo dài tuổi thọ dụng cụ.

Thiết kế các đường dẫn công cụ hiệu quả giúp tiết kiệm thời gian và năng lượng. Tối ưu hóa dẫn đến gia công nhanh hơn, hiệu quả hơn.

Cắt không khí, khi dụng cụ di chuyển mà không cắt, lãng phí thời gian và năng lượng. Giảm thiểu chúng để hoạt động hiệu quả.

Chu kỳ đóng hộp là mã được xác định trước cho các hoạt động phổ biến. Sử dụng chúng có thể hợp lý hóa chương trình và nâng cao hiệu quả.

Sử dụng đúng chất làm mát giúp cải thiện tuổi thọ của dụng cụ và độ hoàn thiện bề mặt. Luôn sử dụng chất làm mát đúng cách để có kết quả tốt nhất.

Trong suốt hành trình toàn diện này, bản chất cốt lõi và tiện ích của Mã G và M trong lập trình CNC đã được làm sáng tỏ. Kiến thức về máy CNC, nguyên tắc cơ bản về lập trình, Mã G và M và các phương pháp ngăn ngừa lỗi đã được cung cấp.

Để hiểu sâu hơn và áp dụng những hiểu biết này trong các tình huống trong thế giới thực, hãy chuyển đến CNCYANGSEN. Ở đó, bạn có thể học, áp dụng và trở thành một chuyên gia lành nghề về lập trình CNC.