Chào mừng! Hôm nay, bạn sẽ tìm hiểu về dung sai gia công CNC. Sự hiểu biết của bạn sẽ phát triển và tâm trí của bạn sẽ mở ra những cách mới để tiếp cận gia công.

Blog này khám phá tầm quan trọng của các thông số quan trọng này. Cuối cùng, bạn sẽ nắm được chìa khóa của độ chính xác trong sản xuất.

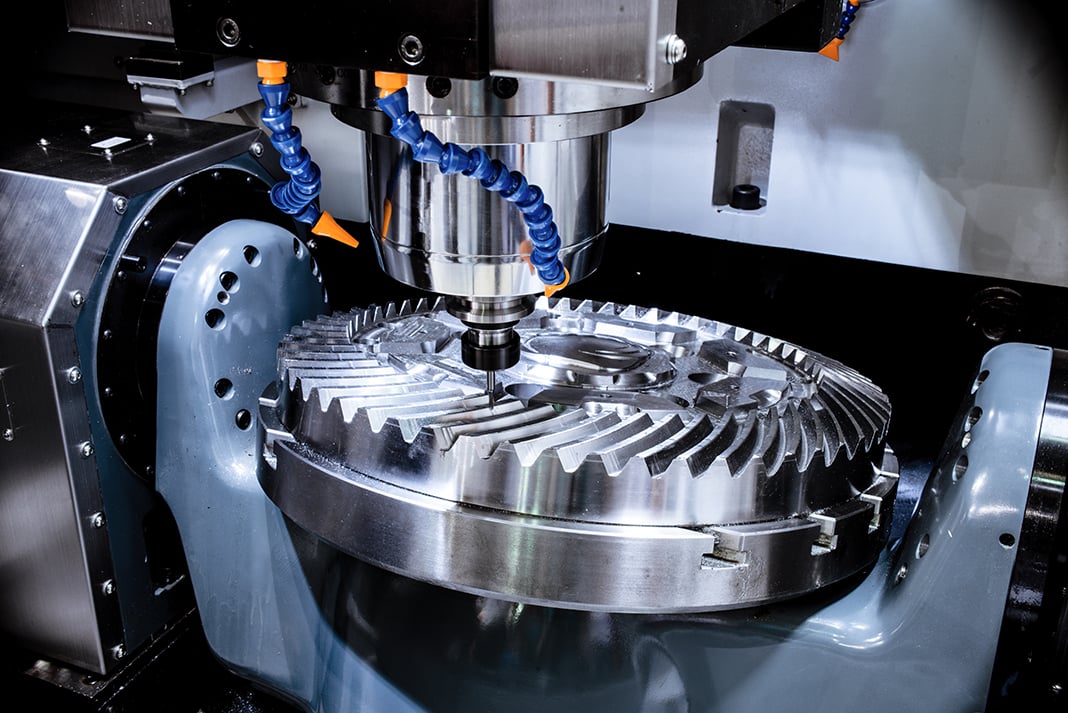

Trong thế giới gia công CNC, dung sai rất quan trọng. Dung sai đặt tiêu chuẩn cho mức độ sai lệch có thể chấp nhận được so với kết quả mong muốn.

Trong điều kiện thực tế, nếu bạn đặt dung sai +/- 0,005 inch, máy có thể sai lệch trong khoảng này. Do đó, dung sai đảm bảo độ chính xác, rất quan trọng cho các ứng dụng chính xác.

• Độ chính xác cao: Dung sai gia công CNC hạn chế sai số, đảm bảo đầu ra có độ chính xác cao.

•Hiệu quả tốt hơn: Kiểm soát dung sai nâng cao hiệu quả hoạt động của máy móc, giảm lãng phí.

•Nâng cao năng suất: Độ chính xác, được thúc đẩy bởi dung sai được thiết lập tốt, có thể cải thiện tốc độ sản xuất.

•Hiệu quả về chi phí: Cài đặt dung sai phù hợp có thể tiết kiệm chi phí do có ít bộ phận bị loại bỏ hơn.

•Đảm bảo chất lượng: Dung sai đóng vai trò là thông số kiểm tra chất lượng trong quy trình gia công CNC.

Dung sai gia công đề cập đến mức độ sai lệch có thể chấp nhận được về kích thước và hình dạng của một bộ phận được sản xuất. Chúng được thể hiện dưới dạng giá trị cộng hoặc trừ, chẳng hạn như +/- 0,001 inch.

Các giá trị này mô tả độ lệch tối đa cho phép so với các thông số kỹ thuật lý tưởng.

•Đảm bảo sự vừa vặn: Dung sai đảm bảo sự vừa vặn cho các bộ phận lắp ráp.

• Chức năng đảm bảo: Dung sai có thể ảnh hưởng đến cách các bộ phận hoạt động cùng nhau.

•Duy trì các tiêu chuẩn: Dung sai giúp duy trì các tiêu chuẩn sản xuất công nghiệp.

• Mang lại tính nhất quán: Các mức dung sai thích hợp đảm bảo tính nhất quán trong sản xuất.

•Thúc đẩy An toàn: Tuân thủ các dung sai có thể ngăn ngừa các rủi ro vận hành tiềm ẩn.

Tính toán dung sai gia công CNC xoay quanh công cụ, vật liệu và đầu ra cuối cùng mong muốn. Ví dụ: nếu một công cụ có thể tạo ra một lỗ có đường kính 0,500 inch +/- 0,001 inch, thì đó là dung sai. Đó là về việc cân bằng độ chính xác và chi phí.

√Vị trí thực: Thuật ngữ trong dung sai hình học, nó đề cập đến vị trí lý tưởng của một tính năng.

√Điều kiện Vật liệu Tối đa: Điều kiện trong đó một tính năng chứa lượng vật liệu tối đa trong dung sai đã chỉ định.

√Điều kiện vật liệu ít nhất: Ngược lại với điều trên, trong đó một tính năng chứa lượng vật liệu tối thiểu.

√Dung sai song phương: Loại dung sai cho phép sai lệch theo cả hai hướng so với kích thước danh nghĩa.

√Dung sai đơn phương: Loại dung sai chỉ cho phép thay đổi theo một hướng.

| Phạm vi kích thước tuyến tính (mm) | lớp khoan dung | |||

| f (tốt) | m (trung bình) | c (thô) | v (rất thô) | |

| 0,5-3 | ±0,05 | ±0,1 | ±0,2 | - |

| 3-6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| 6-30 | ±1 | ±0,2 | ±0,5 | ±1 |

30-120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| 120-400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| 400-1000 | ±0,3 | ±0,8 | ±2,0 | ±4 |

| 1000-2000 | ±0,5 | ±1,2 | ±3,0 | ±6 |

| 2000-4000 | - | ±2,0 | ±4,0 | ±18 |

Kích thước tuyến tính:

Kích thước tuyến tính trong gia công CNC là dung sai được đặt trên chiều dài, đường kính hoặc chiều rộng của một bộ phận. Ví dụ: một thanh có thể có dung sai chiều dài +/- 0,005 inch, kiểm soát kích thước một cách chính xác.

Kích thước góc:

Kích thước góc trong gia công CNC kiểm soát các góc. Chẳng hạn, một bộ phận có thể cần một góc 90 độ với dung sai +/- 0,5 độ. Dung sai này đảm bảo hình dạng chính xác.

Dung sai hình học:

Dung sai hình học trong điều khiển gia công CNC có các tính năng ngoài kích thước và hình dạng, chẳng hạn như độ tròn, độ phẳng hoặc tính đối xứng. Ví dụ: một bề mặt có thể có dung sai độ phẳng là 0,001 inch. Nó giúp các bộ phận khớp với nhau tốt.

Thuộc tính | Kích thước tuyến tính | Kích thước góc | Dung sai hình học |

điều khiển | Chiều dài, Đường kính, Chiều rộng | góc | Đặc điểm hình dạng |

Thuộc tính ví dụ | Chiều dài | Góc | độ phẳng |

Loại dung sai | chiều | góc cạnh | hình học |

Đơn vị điển hình | inch | độ | inch |

đảm bảo | Kích thước chính xác | đúng hình dạng | bộ phận phù hợp |

Dung sai ví dụ | +/- 0,005 inch | +/- 0,5 độ | 0,001 inch |

Bảng về các loại dung sai gia công CNC!

Tiêu chuẩn dung sai ISO hướng dẫn dung sai gia công CNC. Các định mức này đảm bảo các bộ phận ăn khớp và hoạt động tốt. Mỗi thành phần có một phép đo duy nhất. Giống như dung sai +/- 0,001 inch. Đáp ứng các tiêu chuẩn này là rất quan trọng trong các ngành công nghiệp như hàng không vũ trụ và ô tô. Nó đảm bảo an toàn và hiệu suất cao.

•Viện Tiêu chuẩn Quốc gia Hoa Kỳ (ANSI): Cung cấp dung sai chung cho các kích thước tuyến tính, bán kính và góc.

•DIN ISO 2768-1: Tiêu chuẩn của Đức áp dụng cho các bộ phận gia công CNC không có chỉ dẫn dung sai riêng.

•Tiêu chuẩn Công nghiệp Nhật Bản (JIS): Được sử dụng cho nhiều loạicông nghệ, bao gồm gia công CNC.

• Tiêu chuẩn Anh BSI: Được sử dụng ở Vương quốc Anh, những tiêu chuẩn này cung cấp các hướng dẫn gia công cụ thể.

•Tiêu chuẩn GB (Trung Quốc): Tập hợp các tiêu chuẩn công nghiệp của Trung Quốc được sử dụng rộng rãi trong sản xuất CNC tại đây.

√Phay: Dung sai +/- 0,005 inch là điển hình cho máy phay cnc.

√Turning: Kỹ thuật này thường có dung sai +/- 0,002 inch.

√Mài: Ở đây, dung sai +/- 0,0002 inch là phổ biến.

√Khoan: máy khoan CNC hoạt động thường có dung sai +/- 0,005 inch.

√Cắt laze: Các kỹ thuật laze thường cho dung sai +/- 0,002 inch.

•Các bộ phận hàng không vũ trụ: Dung sai chặt chẽ, thường là +/- 0,0002 inch, đối với các bộ phận quan trọng về an toàn.

• Linh kiện ô tô: Phạm vi dung sai rộng, thường từ +/- 0,001 đến +/- 0,005 inch.

•Thiết bị y tế: Dành cho ngành y tế và dụng cụ, dung sai chặt chẽ +/- 0,0005 inch là điển hình.

•Thiết bị xây dựng: Dung sai dễ chấp nhận hơn, thường là +/- 0,01 inch, đối với các bộ phận quy mô lớn.

•Thiết kế: Các kỹ sư sử dụng CAD để thiết kế chi tiết.

•Chuyển đổi: phần mềm CAM chuyển đổi thiết kế thành mã CNC.

• Cài đặt: Máy được chuẩn bị với các công cụ và vật liệu phù hợp.

• Gia công: Máy chạy theo mã CNC để tạo ra chi tiết.

•Kiểm tra: Kỹ sư kiểm tra bộ phận so với thiết kế.

Dung sai là không thể thiếu đối với quy trình gia công CNC. Sau khi một thiết kế được thực hiện, một kỹ sư sẽ đặt dung sai. Chúng hoạt động như một ranh giới cho máy CNC.

Họ hướng dẫn công việc của máy. Bằng cách tuân theo dung sai, máy đảm bảo kích thước chính xác của bộ phận. Hãy nhớ rằng, độ chính xác quan trọng trong dung sai gia công CNC. Đó là một yếu tố quan trọng trong an toàn sản phẩm và hiệu suất.

Xem xét loại vật liệu: Các vật liệu khác nhau như nhôm, thép và nhựa có dung sai riêng biệt. Hiểu về chất giúp thiết lập các thông số phù hợp.

Đo lường dung sai hình học: Điều này đo lường mức độ hình dạng và kích thước của bộ phận có thể khác với thiết kế lý tưởng.

Hiểu độ nhám bề mặt: Đây là bề mặt của bộ phận của bạn sẽ nhẵn như thế nào. Giá trị thấp hơn có nghĩa là kết thúc mượt mà hơn.

Tôn trọng dung sai kích thước: Điều này đề cập đến mức độ kích thước vật lý có thể thay đổi. Số thấp hơn biểu thị dung sai chặt chẽ hơn.

Kiểm tra dung sai vị trí: Điều này xác định mức độ vị trí của đối tượng địa lý có thể sai lệch so với vị trí hoàn hảo lý thuyết của nó.

Ghi nhớ Dung sai độ phẳng: Điều này giới hạn mức độ gợn sóng hoặc độ nhám mà một bề mặt phẳng có thể có.

Tài khoản cho dung sai hình trụ: Điều này đảm bảo rằng tất cả các điểm của một tính năng hình trụ đều cách đều trục tâm.

Kiểm tra dung sai độ tròn: Điều này đảm bảo rằng mọi điểm trên một vòng tròn đều cách đều tâm.

Lựa chọn gia công chính xác: Kỹ thuật này cho phép bạn đạt được các bộ phận có độ chính xác cao, trong phạm vi micron so với kết quả mong muốn.

Chọn phay: Kỹ thuật này sử dụng máy cắt quay để loại bỏ vật liệu, cung cấp nhiều dung sai.

Sử dụng tiện: Phương pháp này xoay phôi trong khi dụng cụ cắt vẫn đứng yên, tạo ra các bộ phận có dung sai chặt chẽ hơn.

Select Drilling: Kỹ thuật này liên quan đến việc tạo lỗ trên vật liệu, cần dung sai chính xác để đạt được độ chính xác.

Áp dụng mài: Quá trình này tinh chỉnh bề mặt của phôi, cung cấp dung sai tốt.

Thực hiện tiện: Kỹ thuật này tạo ra các hình dạng chính xác, mang lại dung sai chính xác cao.

Áp dụng chuốt: Phương pháp này liên quan đến một công cụ có nhiều răng tăng kích thước, mang lại dung sai chính xác.

Cải thiện chất lượng sản phẩm: Dung sai gia công CNC cho phép độ chính xác trong việc tạo ra các bộ phận. Với các phép đo chính xác, sản phẩm thể hiện chất lượng cao.

Các bộ phận chính xác có nghĩa là ít lỗi hơn. Họ phù hợp với nhau tốt hơn. Máy móc hoạt động hiệu quả hơn. Khách hàng hài lòng hơn. Sản phẩm trả lại giảm. Lợi nhuận tăng.

Tăng hiệu quả sản xuất: Dung sai gia công CNC chặt chẽ giúp sản xuất hiệu quả hơn. Có ít chất thải hơn. Nhiều vật liệu được sử dụng trong sản phẩm.

Quá trình sản xuất chính xác hơn. Sản phẩm ra mắt ngay lần đầu tiên. Không cần phải làm lại chúng. Thời gian và tài nguyên được tiết kiệm. Nhiều sản phẩm hơn có thể được thực hiện trong cùng một khoảng thời gian.

Cải tiến trong Vòng đời Sản phẩm: Các sản phẩm được tạo ra với dung sai gia công CNC chính xác sẽ tồn tại lâu hơn. Họ không phá vỡ một cách dễ dàng. Họ làm việc tốt hơn. Các bộ phận của chúng khớp với nhau trơn tru hơn. Điều này làm cho sản phẩm đáng tin cậy hơn. Nó kéo dài lâu hơn trước khi cần phải được thay thế.

Điều này kéo dài vòng đời sản phẩm. Điều này tốt cho khách hàng và môi trường. Nó làm giảm chất thải. Nó tiết kiệm tiền trong thời gian dài.

Chi phí gia tăng:

Dung sai gia công CNC chặt chẽ có thể làm tăng chi phí. Mỗi phần phải chính xác. Nếu một lỗi bật lên, toàn bộ lô sẽ bị mất. Điều đó dẫn đến việc sử dụng nhiều nguyên liệu hơn. Nhiều giờ làm việc hơn cũng được thêm vào hóa đơn cuối cùng.

Yêu cầu thiết kế phức tạp:

Độ chính xác có thể làm phức tạp các thiết kế. Tất cả các bộ phận phải căn chỉnh hoàn hảo. Chuyên môn cấp cao trở nên quan trọng. Nếu có một lỗi thiết kế, nó sẽ được phóng đại. Sai lệch nhỏ biến thành lỗi đáng kể. Điều đó khiến tiến độ dự án của bạn gặp rủi ro.

Những thách thức trong việc đáp ứng các tiêu chuẩn về độ chính xác cao:

Đáp ứng dung sai chặt chẽ là khó khăn. Ví dụ, phay vi mô của 0,01 mm là khó khăn. Hãy tưởng tượng khắc một mảnh kim loại nhỏ. Sau đó, làm điều đó một lần nữa. Và một lần nữa. Tính nhất quán là khó khăn. Nếu bạn sai 0,001 mm, thì đó là lỗi.

• Sai lệch: Sai lệch nhẹ gây ra lỗi. Kiểm tra máy thường xuyên giải quyết vấn đề này.

• Quá nóng: Nhiệt dư thừa làm giãn nở vật liệu. Hệ thống làm mát có thể ngăn chặn điều này.

•Dụng cụ sai: Dụng cụ sai khiến vết cắt không chính xác. Luôn sử dụng đúng công cụ cho từng công việc.

• Sự cố phần mềm: Sự cố phần mềm làm mất kết quả đọc. Cập nhật thường xuyên giúp giữ cho mọi thứ trơn tru.

•Lỗi của con người: Mọi người phạm sai lầm. Đào tạo thích hợp làm giảm nguy cơ này.

• Hao mòn: Máy móc bị hao mòn. Bảo trì thường xuyên giữ cho chúng ở trạng thái tốt nhất.

Đảm bảo chất lượng giữ cho mọi thứ đúng. Công việc của nó là bắt lỗi trước khi chúng trở thành vấn đề lớn. Nó đảm bảo tất cả các bộ phận đáp ứng dung sai gia công CNC. Điều đó có nghĩa là làm lại ít hơn. Và ít lãng phí hơn. Quan trọng nhất, nó có nghĩa là khách hàng hài lòng.

•Kiểm tra thường xuyên: Kiểm tra từng bộ phận để đảm bảo tất cả đều hoàn hảo.

• Thiết bị đã hiệu chỉnh: Thiết bị được đặt chính xác sẽ ngăn ngừa lỗi.

•Người vận hành đã qua đào tạo: Người lao động được đào tạo bài bản mắc ít lỗi hơn.

•Quy trình được xác định: Hướng dẫn rõ ràng giúp vận hành trôi chảy.

• Phần mềm cập nhật: Phần mềm tốt đảm bảo đọc chính xác.

• Bảo trì đúng cách: Giữ cho máy móc ở tình trạng tốt sẽ ngăn ngừa sự cố.

Lựa chọn vật liệu cân bằng: Chọn vật liệu phù hợp cho công việc. Vật liệu khác nhau có hành vi khác nhau. Nhôm co lại ít hơn thép trong quá trình làm mát.

Dụng cụ chính xác: Chọn dụng cụ sắc bén, chất lượng cao. Các công cụ kém chất lượng hoặc xỉn màu tạo ra sự không nhất quán. Một công cụ tốt giảm thiểu lỗi, cải thiện dung sai.

Tốc độ nạp và tốc độ phù hợp: Quá nhanh hoặc chậm ảnh hưởng đến dung sai. Tìm kiếm sự cân bằng phù hợp. Tìm tốc độ tối ưu cho từng vật liệu.

Kiểm soát nhiệt độ: Nhiệt ảnh hưởng đến kích thước vật liệu. Quản lý nhiệt độ xưởng để có kết quả nhất quán. Nhiệt độ ổn định giúp vật liệu không bị cong vênh.

Hiệu chuẩn thiết bị thường xuyên: Hiệu chuẩn máy móc thường xuyên. Thiết bị không được hiệu chỉnh gây ra sai sót. Máy CNC được hiệu chuẩn tốt đảm bảo dung sai chính xác.

Sử dụng phần mềm nâng cao: Sử dụng lập trình CNC mới nhất. Phần mềm hiện đại có thuật toán tốt hơn. Phần mềm cập nhật tối đa hóa dung sai gia công.

Kiểm tra thường xuyên: Thường xuyên kiểm tra kích thước bộ phận. Phát hiện sớm các vấn đề bằng cách kiểm tra thường xuyên. Chỉnh sửa nhanh chóng ngăn ngừa các vấn đề về dung sai tiếp theo.

Phân tích độ mòn của công cụ: Công cụ xuống cấp khi sử dụng. Xem lại điều kiện công cụ thường xuyên. Thay thế các công cụ bị mòn để duy trì dung sai.

Theo dõi độ rung của máy: Độ rung quá mức dẫn đến lỗi. Giữ độ ổn định của máy ở mức cao nhất. Máy ổn định sản xuất các bộ phận chính xác.

Kiểm tra lỗi vật liệu: Vật liệu có thể có các lỗi ẩn. Kiểm tra từng lô nguyên liệu. Vật liệu chất lượng hỗ trợ dung sai chặt chẽ.

Bảo trì máy nhất quán: Ngăn ngừa lỗi máy. Máy được bảo trì tốt có độ chính xác tốt hơn.

Kiểm tra cập nhật phần mềm: Đảm bảo phần mềm được cập nhật. Phần mềm cũ có thể gây ra lỗi. Phần mềm mới nâng cao dung sai gia công CNC.

Tóm lại, việc nắm vững dung sai gia công CNC sẽ mở ra tiềm năng to lớn trong sản xuất chính xác. Hành trình tìm hiểu về lòng khoan dung đã được mở mang tầm mắt. Hãy nhớ rằng, độ chính xác và hiệu quả trong sản xuất bắt nguồn từ dung sai. Do đó, hãy tiếp tục khám phá và học hỏi. Để biết thêm thông tin chi tiết, hãy truy cập CNCYANGSEN. Kiến thức đang chờ đợi!