Các quy trình sản xuất đã phát triển từ thời nguyên thủy, cùng với những tiến bộ của sản phẩm và dịch vụ. Cuộc cách mạng công nghiệp đánh dấu kỷ nguyên gia công của nhân loại và con người bắt đầu sử dụng máy móc để sản xuất hàng hóa và sản phẩm ở quy mô lớn. Tuy nhiên, việc phát minh ra máy tính đã cải tiến hơn nữa các quy trình sản xuất, khai sinh ra Hệ thống điều khiển số bằng máy tính.

Sự ra đời của CNC trong các quy trình gia công đã phát triển sản xuất và độ chính xác, tính nhất quán và tính linh hoạt do các quy trình này mang lại đã trở thành một phần không thể thiếu trong ngành sản xuất ngày nay. CNC được sử dụng trong hầu hết các quy trình gia công được thực hiện thủ công hoặc cơ học trước đây.

Trong bài viết hôm nay, chúng ta sẽ đi sâu vào các quy trình gia công chính được thực hiện bằng ứng dụng CNC và quy trình nào phù hợp với nhu cầu của bạn. Chúng tôi sẽ tập trung vào các công cụ và quy trình tiện, phay và khoan trong các trung tâm gia công CNC.

Bài viết này dành cho bạn, cho dù bạn là nhà công nghiệp, người mới trong ngành hay sinh viên công nghệ tò mò về cách sử dụng và ứng dụng của các quy trình gia công CNC như tiện, phay và khoan.

Vì vậy, hãy đi sâu vào nó.

Như đã đề cập, CNC là viết tắt của Computer Numerical Control và công nghệ này được sử dụng rộng rãi trong quy trình sản xuất tại các trung tâm gia công. CNC đã chứng tỏ là một sự thay đổi mô hình lớn từ sản xuất cơ khí sang sản xuất các bộ phận và sản phẩm được vi tính hóa.

Đó là thời kỳ giữa những năm 1940 và 1950 khi ý tưởng điều khiển số được đưa ra. Nó đã được cải tiến hơn nữa bằng cách tích hợp với các hệ thống điện tử kỹ thuật số để phát triển các bộ điều khiển số được vi tính hóa.

Chúng ta có thể định nghĩa gia công CNC trong quá trình sản xuất như sau:

Nó đại diện cho phần mềm máy tính được lập trình sẵn để điều khiển chuyển động và chức năng của các công cụ và máy móc trong nhà máy. Độ chính xác và độ chính xác của quy trình gia công đạt được bằng cách sử dụng các hướng dẫn kỹ thuật số từ các tệp CAM (Sản xuất có sự hỗ trợ của máy tính) và CAD (Thiết kế có sự hỗ trợ của máy tính) trên các máy và công cụ khác nhau như máy nghiền, đường, máy tiện, máy mài, v.v.

Quá trình gia công CNC được thực hiện trên các loại máy móc và công cụ khác nhau. Tuy nhiên, trọng tâm của chúng ta trong bài viết hôm nay sẽ là khoan, phay và tiện.

Chúng ta sẽ bắt đầu với hoạt động khoan trên các trung tâm gia công CNC. Đây không phải là một quy trình gia công được thực hiện cụ thể với các trung tâm CNC. Thay vào đó, khoan là một quá trình đã được sử dụng từ thời kỳ thủ công và cơ khí.

Khoan là quá trình cắt trong đó các lỗ tròn được tạo hoặc mở rộng bằng cách sử dụng công cụ cắt đa điểm được gọi là mũi khoan. Trong các hoạt động khoan thông thường, mũi khoan được ép vào phôi và quay với tốc độ để loại bỏ phoi khỏi phôi và các lỗ khoan.

Trong khoan CNC, nguyên lý cơ bản của quá trình khoan vẫn được giữ nguyên. Tuy nhiên, việc sử dụng các công cụ, máy móc có sự hỗ trợ của máy tính được lập trình sẵn giúp đạt được độ chính xác, chính xác cao trong quá trình thực hiện.

Từ cuộc thảo luận, có thể hiểu rằng các nguyên tắc cơ bản của quy trình khoan trên máy CNC xoay quanh hai khái niệm chính: mũi khoan và tốc độ quay. Mũi khoan xác định kích thước của lỗ, hình dạng, vật liệu cần gia công, v.v. và tốc độ quay của mũi trong quá trình khoan được xác định bởi vật liệu được khoan và loại mũi khoan được sử dụng.

Khi chúng ta nói cụ thể về khoan CNC, cần thảo luận về các loại hoạt động khoan có thể được thực hiện trong các trung tâm gia công CNC:

Khoan điểm đại diện cho hoạt động sơ bộ trên máy khoan trong đó các lỗ nông được rút ra để hướng dẫn quá trình khoan sâu hơn tiếp theo.

Khoan lỗ sâu là quá trình thứ cấp sau khi khoan tại chỗ. Khi vị trí đã được khoan, việc khoan lỗ sâu cho phép các lỗ sâu hơn và chi tiết hơn có thể đạt tới đường kính gấp 10 lần đường kính của mũi khoan.

Khoan đối diện là một hoạt động khoan trong đó các lỗ mở rộng và đáy phẳng được khoan. Những lỗ này cũng được khoan sau khi khoan điểm và đặc biệt hữu ích để cho phép các đầu vít nằm ngang bằng hoặc bên dưới bề mặt phôi.

Mũi khoan là hoạt động khoan trong đó các lỗ hình nón được tạo ra trên các lỗ được khoan trước. Những loại lỗ khoan này rất hữu ích cho các đầu vít hình nón ngang bằng với phôi.

Cuối cùng nhưng không kém phần quan trọng, máy khoan còn cho phép thực hiện quá trình taro trên các phôi khác nhau. Khai thác đề cập đến việc cắt các sợi bên trong các lỗ khoan để chứa các ốc vít có ren.

Việc khoan có thể được thực hiện trên nhiều vật liệu khác nhau do tính linh hoạt của mũi khoan. Các loại vật liệu được sử dụng trong hoạt động khoan rất rộng. Tổng quan ngắn gọn về các vật liệu có thể khoan trên máy CNC như sau:

Các kim loại màu như thép và gang có thể được khoan dễ dàng. Trong khi đó các kim loại màu như nhôm, đồng, magie, titan và hợp kim của chúng cũng có thể được khoan trên máy CNC. Ngoài ra, kẽm còn là kim loại màu thích hợp cho chức năng khoan.

Các loại nhựa như acrylic, polyethene, polycarbonate, polystyrene, polypropylene, nylon, Teflon và ABS thích hợp cho khoan CNC.

Các vật liệu tổng hợp như nhựa gia cố bằng sợi carbon, nhựa, chất kết dính và nhựa gia cố bằng sợi thủy tinh đều phù hợp để khoan.

Gỗ và các sản phẩm từ gỗ cũng có thể được gia công trên máy khoan. Nó bao gồm gỗ cứng, gỗ mềm, ván sợi mật độ trung bình và ván ép, v.v.

Gốm sứ và thủy tinh cũng nằm trong số những vật liệu có thể được gia công bằng máy khoan CNC.

Các vật liệu khác có thể được xử lý bằng máy khoan CNC là cao su, xốp, đá, đá granit, cán mỏng, v.v.

Những ưu điểm chính của việc sử dụng các công cụ và máy khoan CNC để xử lý các phôi đa dạng như sau:

Độ chính xác mà máy khoan CNC mang lại là vô song so với khoan thủ công. Vì vậy, hệ thống CAD/CAM được sử dụng để khoan lỗ trên các vật liệu khác nhau nhằm đạt được độ chính xác và độ chính xác cao.

Các máy CNC hoạt động rất hiệu quả và có thể đạt được mức độ chính xác rất cao bất kể độ lặp lại. Do đó, ngành sản xuất phụ thuộc nhiều vào khoan CNC để mở rộng quy mô sản xuất.

Giảm thiểu chất thải là một ưu điểm khác của khoan CNC. Nó ngụ ý rằng sự lãng phí phôi do khoan không chính xác là rất thấp hoặc rất ít trong hoạt động CNC.

Với các máy vận hành bằng kỹ thuật số, việc giám sát và phản hồi theo thời gian thực về vận hành đảm bảo các vấn đề hoặc sự bất thường của máy móc và công cụ được phát hiện và khắc phục kịp thời.

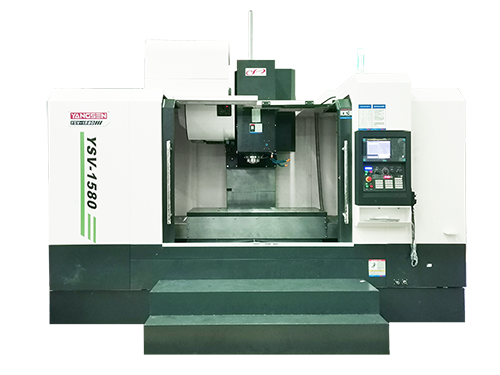

Giả sử bạn đang tự hỏi tìm máy và công cụ khoan CNC tốt nhất ở đâu để thực hiện các hoạt động khoan hoặc doa. Trong trường hợp đó, bạn có thể xem xét việc kiểm tra máy khoan CNC của Yangens, được thiết kế nhằm mục đích thực hiện các hoạt động khoan và khai thác:

Hoạt động thứ hai của máy CNC mà chúng ta sẽ thảo luận trong bài viết hôm nay là hoạt động tiện. Hoạt động tiện CNC có thể so sánh với hoạt động khoan vì cả hai đều liên quan đến việc loại bỏ vật liệu thừa khỏi phôi. Một công cụ loại bỏ phoi khỏi bề mặt bên trong, trong khi một máy khác loại bỏ vật liệu khỏi bề mặt bên ngoài.

Máy tiện thủ công có niên đại từ năm 1300 trước Công nguyên, có nguồn gốc từ Ai Cập. Máy tiện tiện hay máy tiện được chính thức sản xuất vào năm 1718. Với những tiến bộ trong công nghệ và phát minh ra máy tính, máy tiện CNC đã thay thế máy tiện thủ công. Máy tiện CNC ngày nay sử dụng phần mềm được lập trình sẵn cho hoạt động của chúng.

Nguyên công tiện là quá trình phôi được gia công và cắt theo đường kính yêu cầu. Vật liệu dư thừa từ đường kính ngoài của phôi được loại bỏ bằng máy tiện hoặc dụng cụ. Các hoạt động tiện CNC thường phù hợp với các chi tiết có dạng hình trụ.

Chúng ta có thể định nghĩa máy tiện CNC là một máy sản xuất cho phép sản xuất được điều khiển và vận hành bằng máy tính. Máy tiện có thể có ba, bốn hoặc thậm chí năm trục. Phôi được cố định và dụng cụ cắt trên trục chính thực hiện vận hành thông qua chuyển động tuyến tính. Máy tiện CNC rất có khả năng và có thể thực hiện một số nguyên công gia công với độ chính xác và độ chính xác cao.

Có hai loại trung tâm máy tiện: trung tâm tiện dọc và trung tâm tiện ngang. Mỗi loại trung tâm tiện ích đều có những ưu điểm và nhược điểm riêng. Các trung tâm gia công đứng có trục chính được định hướng theo chiều dọc và các dao cắt được giữ trong trục chính để quay trên trục. Ngược lại, tâm ngang thường được sử dụng cho các bề mặt phẳng.

Như đã đề cập trước đó, trung tâm gia công tiện có thể nằm ngang hoặc dọc. Tuy nhiên, điều quan trọng hơn là cấu hình của máy tiện. Có thể có một số cấu hình như nhiều trục, tiêu chuẩn, bàn nghiêng, phẳng, kiểu Thụy Sĩ, v.v. Tuy nhiên, các hoạt động tiện không chỉ giới hạn ở các trung tâm tiện CNC.

Thay vào đó, các máy tiện thông thường cũng có thể sử dụng các giao thức CNC cho các nguyên công tiện. Sự khác biệt chính giữa máy tiện CNC và trung tâm tiện CNC là tính biến đổi của hoạt động và tiến bộ. Các trung tâm tiện CNC tiên tiến hơn cũng như có khả năng thực hiện nhiều thao tác hơn là chỉ tiện.

Vì chủ đề của bài viết hôm nay của chúng tôi tập trung nhiều hơn vào hoạt động tiện và hoạt động khoan trên máy CNC nên chúng tôi sẽ tập trung vào chủ đề đó. Chúng tôi đã sẵn sàng

Quay

Đối mặt

Nhạt nhẽo

Rãnh

sự uốn cong

tiện côn

Xoay đường viền

quay lệch tâm

Các hoạt động khác Các nguyên công khác có thể được thực hiện trên trung tâm máy tiện bao gồm cắt ren, khoan, chia tay, vát cạnh, cấp phôi, chuốt, v.v., và các máy như Máy Tiện CNC YSLC-500

có thể phù hợp cho mục đích này.

Nguyên vật liệu

Kim loại

Nhựa

vật liệu tổng hợp

Gỗ

Gốm sứ

Vật liệu khác

Thuận lợi

Kết quả chính xác và nhất quán

Tạo nguyên mẫu nhanh

Giảm lao động

Hiệu quả và tiết kiệm chi phí

Khoan Vs. Chuyển hướng: Sự khác biệt

|

Sau khi tổng quan mọi thứ bạn cần biết về hoạt động khoan và tiện cũng như các máy tốt nhất để tin cậy, đây là so sánh ngắn gọn về cả hai chức năng và cách chúng liên quan hoặc phân biệt: |

Máy móc |

Khoan |

|

Quay |

Mục tiêu chính |

Tạo lỗ trên phôi |

|

Tạo hình phôi để đạt được hình trụ |

Chuyển động công cụ |

Mũi khoan quay và |

|

có chuyển động tuyến tính vào phôi. |

Phôi quay và dụng cụ cắt di chuyển theo đường thẳng. |

Dụng cụ và máy móc |

|

Máy khoan là máy chính, nhưng máy tiện và máy phay cũng có thể được sử dụng để khoan. |

Máy tiện hoặc trung tâm tiện CNC. |

Hình dạng công cụ |

|

Hình dạng của mũi khoan là xoắn ốc và có đầu nhọn. Các rãnh trong mũi khoan hỗ trợ loại bỏ phoi khỏi bề mặt bên trong. |

Dụng cụ tiện thường có dạng tuyến tính hoặc hơi cong với nhiều dạng khác nhau để thực hiện các thao tác khác nhau. |

Độ sâu của vêt căt |

|

Độ sâu cắt được xác định bởi độ sâu của lỗ và nó có thể thay đổi tùy theo yêu cầu. |

Độ sâu cắt thường nông trong các nguyên công tiện và được xác định bằng cách tính toán chênh lệch giữa đường kính ban đầu và đường kính cuối cùng. |

Bề mặt hoàn thiện và dung sai |

|

Bề mặt bên trong lỗ cứng hơn khi khoan lỗ sâu; không có nhiều dung sai chặt chẽ. |

Có thể đạt được độ hoàn thiện bề mặt mịn hơn và dung sai chặt chẽ hơn với các tâm tiện. |

Sử dụng chất làm mát |

Chất làm mát có thể nâng cao tuổi thọ dụng cụ và độ tinh sản phẩm trong nguyên công tiện.