Trái tim của mỗi máy CNC là hệ thống trục của nó, quản lý chuyển động và thao tác của cả phôi và dụng cụ cắt. Với sự tiến bộ của công nghệ, các hệ thống trục CNC đã được cải tiến từ hệ thống 2 trục sang hệ thống trục đa năng.

Điều quan trọng là phải hiểu các hệ thống trục CNC để sử dụng hết tiềm năng của các máy CNC hiện đại. Bài viết này sẽ giải thích các loại trục CNC khác nhau, các công nghệ điều khiển mới, ứng dụng của chúng trong lĩnh vực công nghiệp và các xu hướng tương lai định hình lĩnh vực này.

Dưới đây là các loại trục CNC:

Hệ thống CNC 2 trục là cấu hình cơ bản và thường được áp dụng trong các hoạt động có công nghệ rất thấp như khoan hoặc bật máy tiện. Máy 2 trục chỉ cho phép di chuyển trong mặt phẳng tọa độ X và Y. Những máy này có thể cắt hoặc khoan một cách tuyến tính; tuy nhiên, chúng được coi là thiết bị đơn giản khi nói đến hình học phức tạp hoặc bề mặt đa chiều.

Hệ thống CNC 3 trục có chuyển động thẳng đứng (trục Z), thực hiện gia công phức tạp hơn. Trong hệ thống này, công cụ có thể di chuyển theo ba trục (X, Y và Z), do đó cho phép chế tạo các bộ phận có hình dạng phức tạp hơn. Hệ thống CNC 3 trục được coi là tiêu chuẩn trong hầu hết các ngành công nghiệp và đủ linh hoạt cho nhiều quy trình như phay, khắc, v.v.

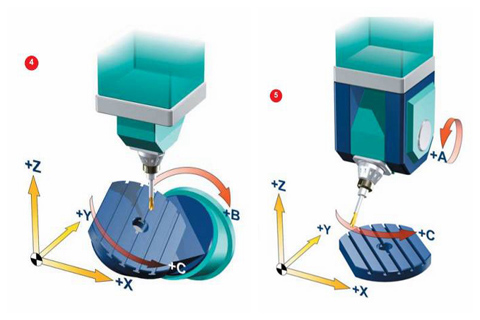

Sự phức tạp của các yêu cầu sản xuất ngày càng tăng và nhu cầu về Hệ thống CNC 4 và 5 trục cũng ngày càng tăng. Máy CNC 4 trục có thêm một trục quay, thường là từ trục X hoặc trục Y, cho phép dao tiếp cận phôi ở nhiều góc khác nhau mà không cần định vị lại thủ công. Đây là tình huống phổ biến trong các ngành như làm đồ trang sức hoặc chế biến gỗ.

Hơn nữa, hệ thống thời gian CNC 5 trục còn hỗ trợ thêm trong việc thêm trục quay, cho phép dụng cụ cắt chuyển động tự do trong tất cả các mặt phẳng. Loại tính linh hoạt và độ chính xác này là vượt trội, làm cho máy 5 trục đặc biệt phù hợp với các ngành công nghiệp đòi hỏi độ chính xác cao nhất, chẳng hạn như sản xuất máy bay và ô tô.

Theo thời gian, máy CNC 6 trục đang chứng tỏ là lĩnh vực gia công mới vì các bộ phận phức tạp hơn có thể được chế tạo với độ chính xác cao. Điều này là do việc bổ sung thêm hai trục quay thậm chí còn mang lại sự đa dạng hơn cho cách mà một công cụ có thể tiếp cận vật liệu, dẫn đến các vết cắt ít vất vả hơn và phức tạp hơn cho các mặt cắt.

Không chỉ gia công có hỗ trợ 5 trục mới được chấp nhận trên thị trường; Máy 6 trục và thậm chí xa hơn nữa đang trở thành công cụ cải tiến chính trong các ngành công nghiệp có nhu cầu cao về sản xuất các bộ phận siêu chính xác, chẳng hạn như thiết bị y tế chỉnh hình, hình dạng phức tạp của các bộ phận hàng không vũ trụ và các mẫu thiết kế phức tạp.

Công nghệ CNC đã trở nên tiên tiến trong việc điều khiển chuyển động của trục. Sau đây là những đột phá quan trọng trong công nghệ điều khiển trục CNC.

Hoạt động của máy cắt và phay CNC phần lớn phụ thuộc vào động cơ quay cung cấp chuyển động dọc trục với tốc độ và độ chính xác. Những cải tiến ở thế hệ động cơ bước và động cơ servo gần đây nhất đã giúp tăng hiệu suất và tốc độ một cách đáng kể. Điều khiển động cơ vòng kín được cung cấp bởi động cơ servo là tiên tiến nhất. Điều này có nghĩa là loại máy này liên tục theo dõi vị trí của nó và điều chỉnh theo thời gian thực.

Việc kết hợp bộ đôi kỹ thuật số là một trong những bước phát triển thú vị nhất được quan sát thấy trong việc điều chỉnh trục CNC. Bản sao kỹ thuật số là sự thể hiện trên máy vi tính của một cỗ máy hoặc một quy trình. Điều này cho phép các nhà sản xuất kiểm tra chuyển động của trục CNC trước khi bắt đầu sản xuất thực tế. Khả năng thực hiện mô phỏng này giúp tìm ra hoặc giảm thiểu sai sót, cải thiện hoạt động gia công và thậm chí dự báo bảo trì. Ví dụ: bằng cách kết hợp kỹ thuật số một máy CNC, các nhà sản xuất có thể thử nghiệm các cài đặt, công cụ và vật liệu mà không gặp phải những sai sót tốn kém trong xưởng.

Cảm biến thông minh và công nghệ Internet of Things (IoT) được nhúng vào máy CNC cung cấp khả năng kiểm soát chuyển động của trục theo thời gian thực. Những cảm biến này đo nhiệt độ, độ rung và vị trí để đảm bảo máy không hoạt động ngoài phạm vi quy định. Trong trường hợp có bất kỳ tác động bất lợi nào đến các thông số hiệu suất của máy, hệ thống được thiết kế để tự điều chỉnh hoặc cảnh báo cho người vận hành về thảm họa sắp xảy ra.

Việc sử dụng trí tuệ nhân tạo và học máy trong việc điều khiển trục CNC đã trở thành vấn đề lớn trong những năm gần đây. Công nghệ học sâu AI này có khả năng theo dõi chuyển động và hiệu suất của máy CNC trong một thời gian dài và nhận ra các mẫu mà con người không thể xác định được. Điều này cho phép máy tối ưu hóa các chuyển động của chính nó, điều chỉnh tốc độ và góc để nâng cao hiệu quả và giảm hao mòn dụng cụ.

Những tiến bộ của trục CNC có nhiều ứng dụng trong nhiều ngành công nghiệp khác nhau. Hãy cùng thảo luận về chúng!

Ngành công nghiệp ô tô tận dụng công nghệ CNC trong việc phát triển các bộ phận chính xác. Từ khối động cơ đến các bộ phận của bánh răng, máy CNC—đặc biệt là máy 4 trục và 5 trục—cho phép các công ty tạo ra các bộ phận cấu trúc phức tạp với độ chính xác cao. Các bộ phận máy có nhiều góc trong một thiết lập giúp giảm thời gian sản xuất và nâng cao tính nhất quán, điều này rất cần thiết cho sản xuất hàng loạt trong sản xuất ô tô.

Trong ngành hàng không, độ chính xác và an toàn không thể bị tổn hại. Máy CNC, đặc biệt là hệ thống 5 và 6 trục, rất quan trọng để sản xuất các bộ phận hàng không vũ trụ như cánh tuabin, bộ phận động cơ và khung máy bay. Khả năng gia công các hình dạng phức tạp và duy trì dung sai chặt chẽ là rất quan trọng để đảm bảo an toàn và hiệu suất của các sản phẩm hàng không vũ trụ.

Sản xuất thiết bị y tế có một số quy trình gia công thách thức nhất khi phát triển các bộ phận cho các sản phẩm như chân tay giả, bộ phận cấy ghép và dụng cụ phẫu thuật. Việc sử dụng máy CNC 5 trục và 6 trục là thông lệ khi sản xuất các thiết bị này, đặc biệt khi xem xét rằng chúng phải chế tạo các hình học phức tạp với độ chính xác chính xác cần có trong ngành y tế.

Trong các ngành công nghiệp tiên tiến như sản xuất đồ trang sức theo yêu cầu, điêu khắc và tạo mẫu, hệ thống trục CNC tiên tiến tạo ra các thiết kế có độ chi tiết cao và phức tạp. Các ứng dụng như vậy thường sử dụng máy CNC 4 trục và 5 trục để khắc các mẫu, bản khắc và hình thức phức tạp mà các phương pháp truyền thống không thể đạt được.

Thiết bị CNC đa trục hỗ trợ các nhà sản xuất thử nghiệm các hình học và vật liệu phức tạp mà không làm giảm độ chính xác và chất lượng. Ví dụ, nguyên mẫu cho các bộ phận động cơ ô tô hoặc cánh tuabin có thể được tạo nguyên mẫu một cách chính xác, do đó làm cho kết quả thử nghiệm chức năng trở nên có ý nghĩa. Tính năng này rút ngắn thời gian đưa ra thị trường, đó là một lý do nữa khiến các công ty sẵn sàng đầu tư vào công nghệ trục CNC tiên tiến để tạo mẫu.

Hệ thống trục CNC chắc chắn có nhiều lợi ích khác nhau nhưng cũng có những thách thức cần được giải quyết. Hãy cùng thảo luận về những thách thức bằng các giải pháp:

Một trong những khía cạnh thách thức nhất của Gia công CNC là nhu cầu về độ chính xác và tốc độ đồng thời. Gia công có độ chính xác cao yêu cầu chuyển động trục chậm hơn để duy trì dung sai chặt chẽ, đặc biệt khi gia công với các bộ phận phức tạp hoặc vật liệu khó gia công. Tuy nhiên, một số ngành công nghiệp, như sản xuất ô tô và điện tử, yêu cầu gia công tốc độ cao để đạt được mục tiêu sản xuất đã đặt ra.

Máy CNC nhiều trục yêu cầu phần mềm phức tạp để quản lý chính xác đường dẫn dao, chuyển động của trục và sự gắn kết vật liệu. Tuy nhiên, việc tích hợp phần mềm này với các máy của các nhà sản xuất hoặc hệ thống cũ khác nhau có thể là một thách thức.

Nhiều nhà sản xuất máy CNC tận dụng nền tảng nguồn mở hoặc giải pháp phần mềm độc quyền mang lại khả năng tương thích tuyệt vời trên các máy khác nhau.

Độ phức tạp của máy CNC có xu hướng tăng theo số lượng trục có sẵn, điều này có thể dẫn đến yêu cầu bảo trì cao hơn. Máy CNC nhiều trục có cấu trúc phức tạp hơn; nhiều bộ phận chuyển động hơn dẫn đến tỷ lệ thất bại cao hơn. Nếu không được quản lý đúng cách, điều này sẽ làm tăng nguy cơ ngừng hoạt động và yêu cầu bảo trì cao.

Một giải pháp quan trọng cho thách thức này là việc sử dụng các công nghệ bảo trì dự đoán. Các cảm biến được cấy vào hệ thống trục CNC có thể đăng ký trạng thái hoạt động của máy theo thời gian thực, xác định độ hao mòn hoặc ứng suất cơ học ngay cả trước khi nó dẫn đến hỏng hóc. Điều này có nghĩa là các nhà sản xuất có thể thực hiện công việc bảo trì đúng tiến độ và tránh được sự chậm trễ tốn kém do hoạt động kém hiệu quả.

Một số xu hướng đang định hình tương lai của hệ thống trục CNC. Những xu hướng này dự kiến sẽ vượt qua ranh giới mà gia công CNC có thể đạt được, mang lại độ chính xác, tính linh hoạt và tích hợp cao hơn với các công nghệ sản xuất khác.

Một trong những bước phát triển đáng chú ý nhất trong lĩnh vực công nghệ gia công CNC là quy trình sản xuất sáng tạo được gọi là sản xuất kết hợp. Công nghệ này kết hợp các quy trình gia công CNC thông thường với các quy trình sản xuất bồi đắp (in 3D). Thông qua mô hình kết hợp, các nhà sản xuất có thể sử dụng hệ thống trục CNC để gia công các bộ phận có mật độ cao đồng thời sử dụng các quy trình phụ gia để tạo thành các tính năng hoặc tạo các cấu hình bên trong không thể gia công trực tiếp.

Mô hình kết hợp của hệ thống sử dụng trục CNC này có thể được sử dụng không chỉ để loại bỏ vật liệu thuận tiện và nhanh chóng mà còn để chuyển hướng các đầu phụ gia hoạt động liên tục. Xu hướng này đặc biệt tốt cho các nhà sản xuất trong lĩnh vực hàng không vũ trụ, nơi có nhu cầu rất lớn về các cấu trúc nhẹ, phức tạp.

Việc tích hợp hệ thống trục CNC và robot là một xu hướng công nghệ đầy hứa hẹn khác. Trong cấu hình này, Máy CNC và cánh tay robot được sử dụng đồng thời. Các trục CNC chịu trách nhiệm cho quá trình gia công, trong khi cánh tay robot thực hiện các hoạt động như tải và dỡ phôi, đánh bóng hoặc lắp ráp. Điều này làm tăng việc sử dụng tự động hóa lên mức độ linh hoạt và năng suất cao hơn trong các bộ phận được sản xuất.

Việc tích hợp robot thường được coi là một lợi thế, chủ yếu ở các nhà máy thông minh, nơi nhiều máy móc và hệ thống robot hoạt động liền mạch với nhau. Trong đó, Máy CNC có nhiều trục có thể thực hiện các gia công phức tạp trong khi hệ thống robot quản lý hậu cần—tất cả đều đảm bảo hiệu quả cao.

Tương lai của gia công CNC cũng hướng tới các hệ thống tự học, trong đó trí tuệ nhân tạo (AI) và máy học (ML) được sử dụng để cải thiện hiệu suất máy. Thuật toán AI phân tích dữ liệu từ các hoạt động gia công trước đây để tối ưu hóa đường dẫn dao, chuyển động trục và tốc độ cắt trong các hệ thống này. Điều này cho phép máy học hỏi từ các công việc trước đó và nâng cao hiệu quả theo thời gian.

Ví dụ: giả sử máy CNC xác định rằng một loại vật liệu cụ thể làm tăng độ mài mòn của dụng cụ. Trong trường hợp đó, hệ thống AI có thể điều chỉnh chuyển động của trục để giảm thiểu độ mài mòn của dụng cụ trong các hoạt động trong tương lai. Tương tự, nếu máy phát hiện các thông số gia công cụ thể dẫn đến độ bóng bề mặt tốt hơn, nó có thể tự động áp dụng các cài đặt đó cho các công việc tương tự.

Khi các ngành công nghiệp cố gắng giảm tác động đến môi trường, việc phát triển các phương pháp gia công CNC bền vững đang trở thành một trọng tâm quan trọng. Hệ thống trục CNC được thiết kế để tiết kiệm năng lượng hơn, giảm mức tiêu thụ điện năng mà không làm giảm hiệu suất. Điều này đặc biệt quan trọng trong các lĩnh vực như hàng không vũ trụ và ô tô, nơi mức tiêu thụ năng lượng trong quá trình sản xuất có thể rất lớn.

Hơn nữa, gia công CNC bền vững cũng liên quan đến việc giảm lãng phí vật liệu. Các hệ thống CNC đa trục đã góp phần vào nỗ lực này bằng cách cho phép loại bỏ vật liệu chính xác hơn và giảm vật liệu dư thừa và phế liệu. Việc tích hợp các vật liệu có thể tái chế và kỹ thuật sản xuất xanh, chẳng hạn như tái sử dụng chip và chất làm mát, đang trở nên phổ biến hơn.

Các công nghệ trục CNC hiện đại đang thay đổi quy trình sản xuất trong nhiều ngành công nghiệp bằng cách cung cấp cho các thợ máy khả năng làm việc với độ chính xác, tính linh hoạt và tốc độ cao. Sự phát triển của hệ thống trục CNC cho phép các nhà sản xuất đáp ứng các xu hướng đi lên trong quy trình sản xuất, từ hệ thống 2 trục vận hành đơn giản đến hệ thống 6 trục và trên hết, họ có khả năng chế tạo các bộ phận chi tiết và phức tạp.

Những đổi mới trong hệ thống điều khiển, chẳng hạn như kết hợp bản sao kỹ thuật số, tối ưu hóa AI phức tạp và tích hợp IoT, đang nâng cao hơn nữa khả năng của máy CNC mà trước đây không thể thực hiện được. Khi các công nghệ này tiếp tục phát triển, những đổi mới trong các xu hướng trên sẽ tăng phạm vi hoạt động của hệ thống trục CNC trong tương lai gần với ngành hàng không vũ trụ, ô tô và chăm sóc sức khỏe.

Các xu hướng như sản xuất kết hợp, tích hợp robot, máy tự học và các phương pháp bền vững sẽ quyết định cách gia công CNC sẽ định hình tương lai. Với việc áp dụng rộng rãi những xu hướng đó, hệ thống trục CNC sẽ có một vị trí quan trọng trong các nhà máy thông minh, tự động và bền vững, duy trì sự đổi mới sản xuất và mức độ hiệu quả trong nhiều năm tới.