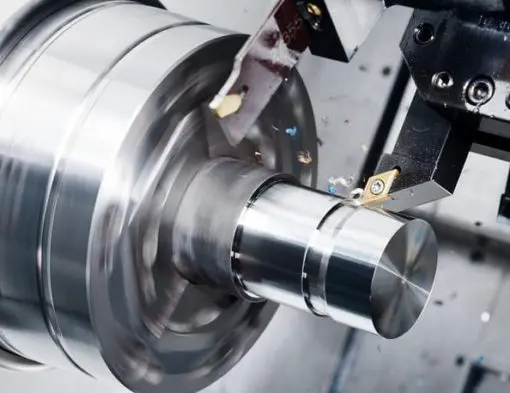

Sự phức tạp trong việc cân bằng độ chính xác và tỉ mỉ trong lĩnh vực gia công điều khiển số bằng máy tính (CNC) luôn thu hút tôi. Cách chúng ta sản xuất các bộ phận và linh kiện phức tạp với độ chính xác tuyệt vời đã được thay đổi hoàn toàn nhờ kỹ thuật sản xuất tiên tiến này. Sự kết hợp giữa gia công CNC và thiết kế hỗ trợ bằng máy tính (CAD) đã mở ra một kỷ nguyên mới trong sản xuất, nơi tính lặp lại và độ chính xác là vô cùng quan trọng.

Để hiểu được sự phức tạp liên quan đến độ chính xác của gia công CNC, điều cần thiết là phải nắm vững các khái niệm cơ bản tạo nên nền tảng của công nghệ sản xuất tiên tiến này. Phần mềm máy tính được lập trình sẵn được sử dụng để điều khiển chuyển động của các dụng cụ và thiết bị cắt, cho phép chế tạo nguyên liệu thô thành các chi tiết phức tạp với độ chính xác cao. Độ chính xác của gia công CNC phụ thuộc vào mức độ hệ thống duy trì cùng kích thước và dung sai thiết kế trong giới hạn quy định. Gia công CNC vô cùng quan trọng trong các ngành công nghiệp như hàng không vũ trụ, ô tô và thiết bị y tế, và ngay cả một dung sai nhỏ cũng có thể gây ra những hậu quả lớn đối với chức năng và độ an toàn của sản phẩm cuối cùng.

Độ chính xác của gia công CNC phụ thuộc vào nhiều yếu tố có liên quan mật thiết với nhau và ảnh hưởng đến kết quả tổng thể. Độ chính xác của các chi tiết cuối cùng có thể bị ảnh hưởng bởi từng bước trong quy trình gia công CNC, bao gồm cả độ bền cơ học của máy công cụ cũng như trình độ kỹ năng của người vận hành. Việc làm rõ các yếu tố này sẽ giúp chúng ta hiểu được cách công nghệ, chuyên môn và các yếu tố xung quanh kết hợp với nhau để ảnh hưởng đến độ chính xác của gia công CNC.

Độ chính xác của gia công CNC không chỉ là một thông số kỹ thuật mà còn ảnh hưởng trực tiếp đến chất lượng sản phẩm, độ khớp nối, hiệu quả sản xuất và tổng chi phí sản xuất.

Nếu các bộ phận của bạn không đáp ứng yêu cầu dung sai, bạn có thể phải làm lại, loại bỏ sản phẩm lỗi, gặp vấn đề trong quá trình lắp ráp, hoặc thậm chí bị khách hàng từ chối.

Vì vậy, việc lựa chọn cấu trúc máy CNC, hệ thống trục chính và các bộ phận chuyển động phù hợp là rất quan trọng để đạt được độ chính xác ổn định và lặp lại trong môi trường sản xuất thực tế.

Máy công cụ là nền tảng của độ chính xác gia công CNC. Ngược lại, độ chính xác phụ thuộc phần lớn vào độ ổn định và độ chính xác vốn có của máy công cụ. Độ cứng vững của cấu trúc, hệ thống chuyển động tuyến tính và động lực học trục chính sẽ ảnh hưởng đến mức độ chính xác của máy CNC trong việc tái tạo các đường chạy dao đã lập trình với độ sai lệch tối thiểu. Bất kỳ sự mài mòn cơ học, độ rơ hoặc sai lệch nào xảy ra trong máy công cụ đều sẽ tạo ra lỗi trong quá trình cắt gọt, và những lỗi này sẽ dẫn đến sự không chính xác về kích thước trong các chi tiết cuối cùng.

Hơn nữa, máy công cụ chuyển động linh hoạt khi tăng tốc, giảm tốc và thay đổi hướng, dẫn đến rung động hoặc biến dạng, gây khó khăn cho việc duy trì độ chính xác khi cắt. Các máy hiện đại được trang bị nhiều tính năng tiên tiến hơn như bộ mã hóa tuyến tính, bù độ rơ và điều khiển servo động. Điều này đảm bảo độ chính xác cao hơn và chuyển động chính xác hơn để đạt được kết quả tốt hơn. Việc duy trì độ chính xác của dụng cụ trong giới hạn quy định bằng cách hiệu chuẩn, bảo trì thường xuyên và tuân thủ nghiêm ngặt các thông số kỹ thuật của nhà sản xuất là rất quan trọng.

Việc lựa chọn và tình trạng của dụng cụ cắt trong gia công CNC có tác động lớn đến độ chính xác và độ hoàn thiện của các chi tiết gia công. Một số yếu tố quan trọng cần được xem xét khi lựa chọn vật liệu, hình dạng, hệ thống lớp và phương pháp tạo phôi phù hợp, cũng như các thao tác tản nhiệt trong quá trình gia công. Rung động, biến dạng và bề mặt thô ráp trên phôi gia công là kết quả của việc sử dụng dụng cụ cắt cùn hoặc mòn, ảnh hưởng xấu đến độ chính xác kích thước.

Ngoài ra, việc lựa chọn tốc độ cắt, lượng tiến dao và chiều sâu cắt phù hợp giúp tối đa hóa hiệu quả của dụng cụ và giảm mài mòn dụng cụ. Thợ gia công có thể nâng cao độ chính xác và hiệu quả của quá trình gia công CNC bằng cách sử dụng các dụng cụ cắt chất lượng cao, được mài chính xác, đảm bảo khả năng thoát phoi tốt và độ ổn định nhiệt cao.

Việc đảm bảo kẹp và định vị chắc chắn phôi bên trong máy CNC cũng rất quan trọng, góp phần vào sự ổn định kích thước và độ chính xác trong suốt quá trình gia công. Do đó, sai sót có thể xảy ra trong các chi tiết gia công do bất kỳ loại trượt, chuyển động biến dạng của phôi hoặc sai lệch nào trong quá trình gia công, cuối cùng sẽ dẫn đến độ chính xác kém. Để giúp bảo toàn tính toàn vẹn về kích thước, việc lựa chọn các thiết bị kẹp phù hợp như ê tô, đồ gá và kẹp phải dựa trên hình dạng cụ thể và vật liệu được sử dụng trên từng phôi.

Hơn nữa, việc thực hiện đúng cách các lực kẹp, định vị tham chiếu và các yếu tố định vị có thể bù đắp cho các lực gia công và giãn nở, từ đó đảm bảo độ chính xác của phôi. Để đạt được các phôi CNC hiệu quả và có thể tái tạo, cần tiến hành kiểm tra và xác nhận nghiêm ngặt thiết lập kẹp phôi, cùng với sự cẩn thận trong việc đặt phôi.

Độ chính xác và độ nhẵn bề mặt của các chi tiết gia công chịu ảnh hưởng đáng kể bởi việc lựa chọn và tình trạng của các dụng cụ cắt được sử dụng trong gia công CNC. Tuy nhiên, việc lựa chọn vật liệu phù hợp cho dụng cụ, hình dạng, lớp phủ và chuẩn bị cạnh cắt có ý nghĩa rất quan trọng đối với lực cắt, đặc tính tạo hình của phôi, cũng như khả năng tản nhiệt trong suốt quá trình gia công. Sự suy giảm chất lượng bề mặt có thể là do sự kết hợp giữa dụng cụ cắt cùn hoặc mòn dẫn đến hiện tượng rung giật, biến dạng và độ nhẵn bề mặt kém, làm ảnh hưởng đến kích thước của chi tiết gia công thành phẩm.

Ngoài ra, việc lựa chọn tốc độ cắt, bước tiến và độ sâu cắt phù hợp sẽ nâng cao đáng kể hiệu quả của dụng cụ cắt đồng thời giảm mài mòn. Độ chính xác và hiệu quả của quá trình gia công CNC được nâng cao hơn nữa bằng cách sử dụng các dụng cụ cắt chất lượng cao, được mài chính xác, có đủ khoảng trống để thoát phoi cũng như độ ổn định nhiệt.

Nhiều thông số trong lĩnh vực cắt gọt của gia công CNC quyết định độ chính xác và độ nhẵn bề mặt của các chi tiết được gia công. Việc lựa chọn tốc độ cắt, tốc độ tiến dao, chiều sâu cắt và phương pháp tiếp xúc dao phù hợp sẽ dẫn đến lực cắt, lượng phoi tạo thành và lượng nhiệt sinh ra trong quá trình gia công cao hơn hoặc thấp hơn. Các thông số gia công phù hợp với vật liệu, hình dạng và dụng cụ cụ thể sẽ tối đa hóa độ chính xác gia công và giảm thiểu các vấn đề về mòn dao, biến dạng và méo phôi.

Bên cạnh đó, một số kỹ thuật cắt tiên tiến khác cũng có thể được sử dụng bao gồm gia công tốc độ cao, phay xoắn ốc và đường chạy dao thích ứng, giúp nâng cao độ chính xác và chất lượng bề mặt của các chi tiết gia công. Bằng cách áp dụng công nghệ tối ưu hóa thông số cắt, các kỹ thuật viên gia công CNC mở ra những chân trời mới về độ chính xác và hiệu quả trong sản xuất.

Việc lựa chọn các đặc tính vật liệu rất quan trọng trong việc xác định khả năng gia công, độ mòn dụng cụ và độ ổn định kích thước khi thực hiện quá trình gia công CNC. Mỗi loại vật liệu đều có cơ chế, tính chất luyện kim và nhiệt vật lý riêng, và chúng ảnh hưởng đến lực cắt, chất lượng bề mặt, sự hình thành phôi và độ mòn dụng cụ trong quá trình gia công. Những yếu tố này có ảnh hưởng đáng kể đến tuổi thọ dụng cụ, lực cắt và độ nhẵn bề mặt, cuối cùng tác động đến độ chính xác kích thước của các chi tiết được gia công.

Để lựa chọn các công cụ và thông số gia công phù hợp cho từng loại vật liệu, người vận hành máy CNC cần phải có kiến thức vững chắc về khoa học vật liệu và luyện kim. Bằng cách sử dụng thông tin này, người vận hành có thể nâng cao độ chính xác và hiệu quả trong gia công CNC bằng cách tối ưu hóa quy trình cắt gọt và giảm thiểu những khó khăn vốn có do sự đa dạng về tính chất vật liệu gây ra.

Gia công CNC chịu ảnh hưởng rất lớn bởi môi trường xung quanh, dẫn đến độ chính xác cao. Các chi tiết được gia công phải chịu các vấn đề về độ ổn định nhiệt, độ chính xác kích thước và độ hoàn thiện bề mặt do sự dao động của nhiệt độ, độ ẩm, các chất gây ô nhiễm trong không khí và độ rung của môi trường. Sự sai lệch kích thước giữa phôi và máy công cụ có thể xảy ra do sự dao động nhiệt.

Để chống lại ảnh hưởng của các yếu tố môi trường xung quanh, các cơ sở gia công CNC sử dụng môi trường được kiểm soát, các phương pháp giảm rung và bộ lọc không khí để đảm bảo điều kiện hoạt động ổn định. Ngoài ra, việc bố trí máy công cụ, trạm làm việc và thiết bị phụ trợ cần được thực hiện một cách chiến lược để giảm thiểu rung động hoặc nhiễu loạn từ bên ngoài, từ đó đảm bảo độ chính xác và tỉ mỉ của quá trình gia công CNC.

Việc lập trình và tối ưu hóa các thao tác gia công có liên quan mật thiết đến độ phức tạp của gia công chính xác CNC. Việc đạt được kích thước và dung sai thiết kế yêu cầu trong các chi tiết gia công phụ thuộc rất nhiều vào việc tạo ra các chương trình mã G chính xác, hiệu quả và được tối ưu hóa đường chạy dao. Để tạo ra các chương trình gia công hiệu quả cao, không lỗi và không xung đột, cần phải nắm vững phần mềm CAD/CAM, thuật toán tạo đường chạy dao và các kỹ thuật xử lý hậu kỳ.

Ngoài ra, việc sử dụng các kỹ thuật gia công hiện đại như gia công thích ứng, gia công tốc độ cao và gia công đa trục cũng có thể mang lại độ chính xác và chất lượng bề mặt tốt hơn. Các kỹ thuật lập trình tiên tiến cho phép các nhà vận hành máy CNC khám phá thêm nhiều khía cạnh về độ chính xác và hiệu quả trong các hoạt động sản xuất của họ.

Kỹ năng và kinh nghiệm của người vận hành máy CNC quyết định độ chính xác, hiệu quả và an toàn của các hoạt động gia công. Một người vận hành giỏi hiểu rõ các nguyên tắc gia công, động lực học liên quan đến dụng cụ, tính chất của vật liệu và sự phức tạp của lập trình; do đó, họ sử dụng những kiến thức này để thực hiện quá trình gia công với độ chính xác và hiệu quả cao. Thông qua kinh nghiệm và khả năng giải quyết vấn đề, những người vận hành có năng lực có thể phát hiện, giải quyết và tránh các tình huống có thể ảnh hưởng đến độ chính xác kích thước và độ hoàn thiện bề mặt của các chi tiết gia công.

Ngoài những điều đã nêu trên, việc đào tạo liên tục và tiếp xúc với các công nghệ mới giúp mài giũa kỹ năng và chuyên môn của người vận hành máy CNC. Các nhà sản xuất nên đầu tư vào phát triển chuyên môn của nhân viên, vì điều này giúp nâng cao tiêu chuẩn độ chính xác của máy móc CNC và tạo ra môi trường làm việc xuất sắc.

Việc bảo dưỡng máy công cụ CNC, dụng cụ cắt và các thiết bị liên quan là vô cùng quan trọng để duy trì độ chính xác, độ bền và độ tin cậy của các hoạt động gia công. Kiểm tra định kỳ, bôi trơn lại và hiệu chỉnh đảm bảo các bộ phận máy công cụ như vít me bi, dẫn hướng tuyến tính và ổ bi chính xác luôn nằm trong giới hạn cho phép, từ đó duy trì độ chính xác của quá trình gia công.

Điều này cũng bao gồm việc thay thế, kiểm tra lại và kiểm soát tồn kho các chi tiết cắt một cách có hệ thống để duy trì hiệu suất và độ chính xác cắt ổn định. Thợ máy có thể tránh được thời gian ngừng hoạt động tốn kém, hỏng hóc dụng cụ và sai số kích thước bằng cách tuân theo kế hoạch bảo trì chủ động, giúp toàn bộ máy duy trì độ chính xác và hiệu quả ban đầu của quy trình gia công CNC.

Ảnh hưởng của rung động không thể bị đánh giá thấp mặc dù chúng rất khó nhận biết. Rung động có thể làm mất ổn định, ảnh hưởng đến độ hoàn thiện bề mặt và kích thước của các chi tiết gia công. Rung động có thể được tạo ra bởi chính máy công cụ, quá trình cắt gọt, phôi gia công hoặc từ các nguồn bên ngoài, và không có hai nguồn nào có tác động giống nhau đến độ chính xác và khả năng lặp lại của các thao tác gia công.

Các cơ chế giảm rung thường được sử dụng trong các thiết bị gia công CNC bao gồm giá đỡ dụng cụ chống rung, bộ giảm chấn khối lượng điều chỉnh và hệ thống cách ly máy công cụ. Ngoài ra, có thể tránh được các lỗi do rung động gây ra trong độ chính xác và chất lượng của các chi tiết gia công thông qua việc tối ưu hóa chiến lược các thông số cắt, chiến lược đường chạy dao và động lực gia công. Các kỹ sư gia công CNC có thể nâng cao độ chính xác và độ ổn định của các hoạt động gia công thông qua phương pháp giảm thiểu rung động toàn diện.

Độ chính xác và độ ổn định có thể bị ảnh hưởng nghiêm trọng bởi động lực nhiệt trong gia công CNC, dẫn đến thay đổi kích thước, giãn nở vật liệu và biến dạng cấu trúc ở cả máy công cụ và phôi. Sự cong vênh của phôi, độ lệch của dụng cụ và sự giãn dài của trục chính có thể do sự dao động nhiệt gây ra bởi lực cắt, nhiệt ma sát và chênh lệch nhiệt độ môi trường. Những hiện tượng này cuối cùng có thể ảnh hưởng đến độ bóng bề mặt và độ chính xác kích thước của các chi tiết được gia công.

Để tránh ảnh hưởng của biến dạng nhiệt, các cơ sở gia công CNC thường sử dụng các phương pháp ổn định nhiệt như vỏ máy kín, chất làm mát và bù trừ thích ứng. Hơn nữa, việc xác định cẩn thận các thông số cắt, vật liệu dụng cụ và phương pháp gia công có thể làm giảm ảnh hưởng của động lực nhiệt đến độ chính xác và độ ổn định của quá trình gia công. Các kỹ thuật viên gia công CNC được khuyến khích áp dụng chiến lược quản lý nhiệt chủ động để bảo vệ tính toàn vẹn kích thước và độ chính xác của các hoạt động sản xuất của họ.

Lực cắt sinh ra trong quá trình gia công CNC đóng vai trò quan trọng trong việc xác định chất lượng bề mặt của các chi tiết thành phẩm, tuổi thọ dụng cụ và độ chính xác tổng thể. Lực cắt tác động lên dụng cụ và phôi có mối tương quan với tốc độ cắt, tốc độ tiến dao, chiều sâu cắt và độ ăn khớp của dụng cụ. Có một số khuyết tật có thể phát sinh do lực cắt quá lớn, bao gồm độ lệch dụng cụ, biến dạng phôi và chất lượng bề mặt kém, dẫn đến giảm kích thước và độ bền tổng thể của chi tiết.

Để đạt được lực cắt tốt hơn, gia công chính xác có thể được thực hiện bằng cách điều chỉnh các thông số cắt, hình dạng dụng cụ và phương pháp loại bỏ vật liệu một cách thích hợp đối với từng loại vật liệu cụ thể. Ngoài ra, việc sử dụng các kỹ thuật cắt tiên tiến hơn, bao gồm phay xoắn ốc, gia công tốc độ cao và đường chạy dao, sẽ làm giảm ảnh hưởng của lực cắt, giúp cải thiện độ chính xác và độ ổn định của phôi. Kiến thức và khả năng kiểm soát lực cắt là khả năng của người vận hành máy CNC, giúp nâng cao độ chính xác và năng lực sản xuất.

Mài mòn dụng cụ là một trong những vấn đề chính trong gia công CNC chính xác và hiệu quả, dẫn đến hiệu suất cắt thấp, chất lượng bề mặt và kích thước sản phẩm cuối cùng kém. Tuy nhiên, mài mòn dụng cụ xảy ra dưới nhiều dạng, chẳng hạn như mài mòn mặt bên, mài mòn dạng hố, sứt mẻ cạnh hoặc tích tụ phôi trên cạnh, ảnh hưởng khác nhau đến lực cắt, sự hình thành phôi và chất lượng bề mặt sản phẩm.

Do đó, các thợ gia công CNC cần áp dụng các biện pháp chủ động trong việc lựa chọn dụng cụ, mối quan hệ giữa vật liệu và dao cắt, cũng như các thông số cắt tối ưu để giảm thiểu tác động của mài mòn dụng cụ. Ngoài ra, việc sử dụng nhiều loại vật liệu phủ, hình dạng và cách chuẩn bị cạnh dao cắt khác nhau có thể cải thiện khả năng chống mài mòn và tăng hiệu suất cắt. Thợ gia công nên áp dụng chiến lược quản lý mài mòn toàn diện cho quá trình gia công CNC để duy trì hoạt động chính xác và hiệu quả.

Việc sử dụng chất lỏng một cách chiến lược trong gia công CNC giúp giảm thiểu sai lệch do nhiệt cũng như sự nhiễm bẩn do phoi và mài mòn dụng cụ trong quá trình gia công, đảm bảo độ chính xác của các chi tiết gia công và bề mặt của chúng. Chất làm mát Chất làm mát đóng vai trò như một lớp chắn ngăn nhiệt, mang phoi đi và bôi trơn dụng cụ trong quá trình khoan/phay, nhờ đó làm giảm nhiệt độ cắt, tạo điều kiện thuận lợi cho việc thoát phoi và kéo dài tuổi thọ dụng cụ. Ngoài ra, việc lựa chọn đúng loại chất làm mát, lưu lượng và phương pháp dẫn chất làm mát là rất quan trọng để nâng cao hiệu suất gia công và loại bỏ những tác động tiêu cực của sự phát sinh nhiệt và tích tụ phoi.

Các thợ gia công CNC có thể tăng độ chính xác, cải thiện hiệu quả và kéo dài tuổi thọ dụng cụ bằng cách sử dụng các hệ thống làm mát hiện đại. Bên cạnh đó, bôi trơn tối thiểu (MQL) và làm mát bằng chất lỏng áp suất cao sẽ giúp cải thiện hơn nữa độ chính xác của các chi tiết gia công, đảm bảo toàn bộ quá trình gia công CNC ổn định và chính xác.

Hiểu rõ các yếu tố chỉ là bước đầu tiên. Trong sản xuất thực tế, đạt được độ chính xác cao đòi hỏi sự kiểm soát có hệ thống xuyên suốt từ thiết kế máy móc, thiết lập đến quản lý quy trình.

Các biện pháp thực tiễn chính bao gồm:

• Sử dụng kết cấu máy có độ cứng cao để giảm thiểu rung động trong quá trình cắt.

• Lựa chọn vít me bi và ray dẫn hướng tuyến tính chính xác để đảm bảo định vị lặp lại.

• Áp dụng các chiến lược bù nhiệt để giảm thiểu biến dạng do nhiệt gây ra.

• Tối ưu hóa các thông số cắt để tránh biến dạng và rung lắc dụng cụ.

• Thực hiện hiệu chuẩn và kiểm tra căn chỉnh máy móc định kỳ.

Máy CNC được thiết kế đặc biệt cho gia công chính xác có thể giảm đáng kể sự biến động và đảm bảo kết quả nhất quán trong suốt các chu kỳ sản xuất dài.

Tóm lại, độ chính xác của Gia công CNC Độ chính xác phụ thuộc vào rất nhiều thông số liên quan đến nhau, bao gồm đặc tính của máy công cụ, phương pháp cắt, đặc tính vật liệu và điều kiện môi trường xung quanh. Thông qua việc hiểu rõ và giải quyết triệt để yếu tố này, độ chính xác, tính nhất quán và năng suất của máy CNC có thể được nâng cao đáng kể.

Độ chính xác vượt trội trong gia công CNC đòi hỏi tối ưu hóa độ chính xác của máy công cụ, chiến lược dụng cụ, giải pháp kẹp phôi, thông số cắt và kiểm soát môi trường. Ngoài ra, đào tạo người vận hành, kỹ thuật bảo trì, kiểm soát rung động, quản lý nhiệt và quản lý mài mòn dụng cụ cũng là những yếu tố quan trọng để duy trì độ chính xác và độ tin cậy trong các hoạt động gia công CNC. Áp dụng một cái nhìn toàn diện về các yếu tố quyết định độ chính xác của gia công CNC cho phép các nhà sản xuất tạo ra các chi tiết phức tạp, nhạy cảm với độ chính xác chưa từng có.