Một quy trình gia công CNC hoàn chỉnh phụ thuộc vào hệ thống dụng cụ được thiết kế tốt để đảm bảo hiệu quả, độ chính xác và năng suất.

Hệ thống dụng cụ CNC tích hợp các dụng cụ cắt, giá đỡ dụng cụ và bộ chuyển đổi để tối ưu hóa việc lựa chọn dụng cụ, giảm thời gian thiết lập và hỗ trợ các hoạt động gia công ổn định. Bằng cách sử dụng các mô-đun dụng cụ tiêu chuẩn hóa, các trung tâm gia công có thể thực hiện nhiều nhiệm vụ cắt khác nhau đồng thời giảm thiểu thời gian ngừng hoạt động, chi phí và rủi ro vận hành.

Hiểu rõ cách lựa chọn và cấu hình các dụng cụ cắt và giá đỡ dụng cụ phù hợp là điều cần thiết để duy trì chu trình gia công CNC hiệu quả.

Hệ thống dụng cụ cho trung tâm gia công là sự kết hợp hoàn chỉnh giữa các dụng cụ cắt, giá đỡ dụng cụ, giao diện dụng cụ và các thành phần quản lý dụng cụ, cho phép trung tâm gia công CNC thực hiện các thao tác phay, khoan, taro và doa một cách chính xác và hiệu quả.

Khác với các dụng cụ cắt riêng lẻ, hệ thống dụng cụ tập trung vào độ cứng vững, tính lặp lại, tốc độ thay dụng cụ và độ ổn định gia công, những yếu tố rất quan trọng đối với các trung tâm gia công CNC hiện đại hoạt động theo lô hoặc liên tục.

Một hệ thống công cụ được thiết kế tốt sẽ ảnh hưởng trực tiếp đến:

Độ chính xác gia công

Chất lượng hoàn thiện bề mặt

Tuổi thọ và chi phí của dụng cụ

thời gian hoạt động và năng suất của máy móc

Thành công trong gia công cơ khí phụ thuộc vào hệ thống dụng cụ. Hãy kiểm tra danh sách dưới đây để gia công các chi tiết một cách hiệu quả.

Điều cần thiết là phải xem xét các đặc tính của dụng cụ trước khi lựa chọn. Ví dụ, nếu bạn muốn một dụng cụ có tuổi thọ cao và chịu được nhiệt độ cao, các dụng cụ làm bằng thép tốc độ cao là lựa chọn tốt nhất. Tuy nhiên, để cắt các vật liệu cực cứng như gang, hãy chọn dụng cụ cắt gốm.

Số rãnh cắt cho biết tốc độ tiến dao hoặc vận tốc của dao cắt trên vật liệu. Dao cắt nên có số rãnh cắt vừa phải, vì nếu có quá nhiều rãnh sẽ làm rách phôi.

Lớp phủ của dụng cụ ảnh hưởng đến quy trình. Lớp phủ có thể làm tăng hoặc giảm chi phí sản xuất. Vì vậy, hãy lựa chọn một cách khôn ngoan.

Trước khi bắt đầu quá trình cắt gọt, cần phải hiểu rõ các hệ thống gia công.

Hãy xem xét các thông số máy sau để đạt được kết quả mong muốn:

• Sản lượng gia công

• Các tùy chọn kẹp trục chính

• Hệ thống công cụ

Trong quá trình gia công vật liệu, chất lượng bề mặt, độ mài mòn và độ hoàn thiện được duy trì thông qua hệ thống hút bụi. Hiểu rõ các đặc tính của dụng cụ cắt để lựa chọn phù hợp. Điều đó dẫn đến năng suất gia công như mong đợi và hiệu quả chi phí. Dụng cụ cắt góp phần vào sản xuất tiết kiệm chi phí.

Có thể bạn đã nhận thấy các đầu kẹp dụng cụ có độ côn dốc hoặc kiểu HSK trong các trung tâm gia công CNC làm bằng gỗ, nhựa và vật liệu composite. Những đầu kẹp dụng cụ như vậy tạo ra các sản phẩm chất lượng cao nhờ độ chính xác cao. Bạn sẽ không thấy bất kỳ bề mặt gồ ghề hay không đều nào, mà chỉ thấy một bề mặt nhẵn mịn đến từng chi tiết nhỏ nhất.

Hơn nữa, các giá đỡ dụng cụ được trang bị đai ốc kẹp bi. Mặc dù đây là lựa chọn tốt nhất, nhưng một số... các nhà sản xuất gia công CNC Thậm chí chỉ cần cung cấp một đai ốc tĩnh duy nhất cho hệ thống. Đai ốc kẹp bi không khớp với đai ốc vòng trong. Do đó, chuyển động tròn của bi tạo ra lực kẹp.

Có nhiều loại giá đỡ dụng cụ dạng mô-đun, bao gồm mâm cặp kẹp, giá đỡ co nhiệt và giá đỡ thủy lực cho hầu hết các ứng dụng gia công tiên tiến. Chúng ta hãy cùng thảo luận về từng loại giá đỡ và lợi ích của chúng:

Nếu bạn muốn thực hiện các thao tác gia công tốc độ cao, giá đỡ dụng cụ co nhiệt là lựa chọn tốt nhất. Giá đỡ dụng cụ được gắn trên mâm cặp co nhiệt. Bạn sẽ không cần sử dụng hệ thống kẹp collet.

Ngoài ra, bạn cũng có thể lựa chọn gắn thiết bị gia nhiệt lên cán dụng cụ. Tuy nhiên, việc này đòi hỏi chi phí đầu tư để thay thế dụng cụ khỏi mâm cặp. Việc lắp đặt hệ thống dụng cụ bằng carbide cho phép các nhà sản xuất thiết lập và lưu trữ dụng cụ ở một nơi duy nhất.

Một lựa chọn khác để giảm áp lực hoặc dung sai giữa hệ thống máy móc và dụng cụ là sử dụng mâm cặp thủy lực. Chúng có sẵn với các kích thước hệ mét từ 10mm đến 25mm.

Khi đã có dụng cụ cắt gọt, bạn không cần phải tốn chi phí ban đầu cho dụng cụ. Việc lựa chọn dụng cụ phù hợp rất quan trọng. Dụng cụ chất lượng kém không thể thực hiện được chức năng, do đó hạn chế quá trình gia công và tốn kém hơn nhiều.

Dưới đây là một số công cụ khác nhau mà bạn cần biết:

• Dụng cụ xoắn ốc bằng cacbua rắn

• Chèn công cụ

• Công cụ hồ sơ tùy chỉnh

• Dụng cụ kim cương đa tinh thể (PCD)

Hãy mua các loại giá đỡ dụng cụ và dụng cụ cắt phù hợp để đảm bảo chất lượng hoàn thiện cao, độ chính xác, hiệu quả chi phí và giảm thiểu lãng phí. Đó là cách bạn duy trì sự hoạt động ổn định của máy móc.

Nếu bạn sử dụng mũi khoan có đầu bằng cacbua cho máy CNC, nó sẽ không duy trì được độ đồng đều. Tuy nhiên, các dụng cụ dạng mảnh (insert tools) được ưa chuộng hơn vì giúp duy trì độ chính xác về kích thước với chi phí thấp.

Khi gia công kim cương đa tinh thể (PCD) bằng máy có bộ phận gia công phenolic với mũi khoan cacbua, chi phí gia công sẽ được giảm thiểu.

Các kiến thức cơ bản về dụng cụ bao gồm giá đỡ dụng cụ, dụng cụ cắt và cách sử dụng chúng trong... trung tâm gia công thẳng đứngNếu dụng cụ sản xuất bị lỗi hoặc không chính xác, quá trình sản xuất sẽ không thể tiến triển.

Mũi khoan được cấu tạo từ các đầu cắt hình nón và rãnh xoắn ốc. Có ba loại mũi khoan:

• Mũi khoan tâm

• Mũi khoan xoắn

• Mũi khoan đẩy

Việc khoan phôi để tạo ra các điểm nhỏ có thể thực hiện được bằng mũi khoan tâm và tạo ra các điểm chính xác bằng mũi khoan xoắn. Ngoài ra, mũi khoan đẩy giúp tạo ra các lỗ sâu.

Có một lựa chọn linh hoạt hơn nhiều so với mũi khoan và dao phay đầuNó có tám lưỡi cắt chuyên dụng để loại bỏ vật liệu mà không cần khoan trước, trong thời gian ngắn nhất.

Trước khi phay phôi, bạn phải chuẩn bị vật liệu ban đầu cho giai đoạn tiếp theo. Máy phay mặt có nhiều lưỡi cắt để tạo ra các mặt phẳng trên vật liệu ban đầu.

Đối với các thao tác phức tạp, cả dao phay cạnh và dao phay mặt đều được sử dụng để cắt rãnh dọc theo thành bên của phôi.

Một bộ phận cắt quan trọng khác trong máy cắt ngang là máy cắt ngang.Trung tâm gia công CNCĐây là máy cắt bánh răng. Chúng bao gồm bánh răng góc, bánh răng vít và bánh răng trụ dùng trong sản xuất các sản phẩm.

Tạo đường kính ren trước hoàn hảo bằng dao phay rỗng. Dụng cụ cắt này có hơn 3 lưỡi cắt để di chuyển xung quanh phôi nhằm hoàn thiện các phần nhô ra.

Khi cần cắt ren trong hoặc ren ngoài, hãy gắn dao phay ren vào hệ thống dụng cụ của máy. Dao phay ren cũng có thể xuyên qua các chi tiết kim loại.

Việc tạo ra các đường cắt rộng và hẹp trên bề mặt phẳng trở nên dễ dàng hơn nhờ máy cắt tấm hoặc máy phay tấm. Dụng cụ cắt răng ở chu vi này là lựa chọn lý tưởng cho các đường cắt nhanh.

Nếu bạn muốn tạo những đường cắt nông trên vật liệu, các dụng cụ xoay này có thể tạo ra bề mặt nhẵn mịn. Đây là công cụ lý tưởng cho những ai có ngân sách eo hẹp.

Khi quá trình cắt kết thúc, quá trình mài bắt đầu. Các dụng cụ và đá mài hoạt động cùng nhau để tạo ra sản phẩm có độ chính xác cao.

Sau khi khoan xong phôi, hãy mở rộng các lỗ bằng dụng cụ doa. Máy tiện được sử dụng cùng với các dụng cụ doa để tạo hình côn cho các lỗ.

Việc tinh chỉnh hoặc làm nhẵn các cạnh sắc của phôi là rất quan trọng. Điều đó được thực hiện bằng cách sử dụng các dụng cụ vát cạnh. Ngoài ra, cần thực hiện việc loại bỏ bavia và vát mép.

Những dụng cụ này biến vật liệu đơn giản thành các hình dạng hình học độc đáo như đường thẳng, đường chéo và hình thoi. Các hình dạng hoặc hoa văn này trên bề mặt phôi giúp tăng độ bám và độ hoàn thiện cho vật liệu.

Dao cắt có lưỡi sắc bén đóng vai trò quan trọng trong việc cắt vật liệu ra khỏi phôi. Những dụng cụ này cũng có thể được sử dụng để cắt bỏ phần thành phẩm khỏi phần phôi thừa.

Sau khi lựa chọn các công cụ cho quá trình gia công, bạn cần biết cách sử dụng chúng. Mỗi công cụ được thiết kế với các thông số cụ thể. Vì vậy, thực hiện gia công trong phạm vi các thông số đó sẽ đảm bảo độ chính xác.

Để cắt gọt đúng cách, hiệu suất của dụng cụ cắt không phải là yếu tố quyết định. Nhưng cần phải kiểm tra tính toàn vẹn của máy móc, độ bền vật liệu, hệ thống hút bụi, hệ thống kẹp phôi, giá đỡ dụng cụ (đầu kẹp) và các thông số gia công.

Ngoài ra, tải trọng phoi cũng là một yếu tố cần xem xét. Trong quá trình cắt gọt, bạn phải lưu ý tải trọng phoi, nó phải nằm trong phạm vi lý tưởng. Nếu tải trọng phoi không đạt mức lý tưởng, dụng cụ sẽ quá nóng, làm giảm tuổi thọ của hệ thống dụng cụ, từ đó ảnh hưởng đến quá trình gia công. Sử dụng dụng cụ vượt quá giới hạn của chúng sẽ dẫn đến gãy dụng cụ.

Một trong những yếu tố quan trọng để gia công chính xác hơn là việc vận hành lưỡi cắt trên vật liệu với tốc độ phù hợp. Ngay cả các mũi phay rãnh cũng không thể cho kết quả tốt hơn. Chỉ có lượng phoi cắt mới quyết định chất lượng, hiệu quả và tuổi thọ của hệ thống gia công CNC.

Độ dày hoặc kích thước của phôi vụn giảm đi khi các cạnh được cắt trong mỗi vòng quay của dụng cụ. Việc chuyển từ mũi khoan 2 lưỡi sang mũi khoan 3 lưỡi làm giảm kích thước phôi vụn 33% nếu tốc độ không được điều chỉnh phù hợp. Phôi vụn nhỏ hơn gây ra nhiều nhiệt hơn vì phôi vụn không thể được lấy ra chỉ bằng một lần cắt và bị cắt lại thành các hạt nhỏ li ti.

Biểu đồ tải phoi do nhà sản xuất hoặc trực tuyến cung cấp được coi là điểm tham chiếu, và người dùng cần tự quyết định xem có nên tìm điểm tối ưu nào để đảm bảo hiệu quả lâu dài, chất lượng gia công và chi phí hay không.

Đây là công thức tính tải chip.

Lượng phoi = Tốc độ cấp phôi (inch/phút) / (Số vòng quay/phút x số rãnh)

Ví dụ, Tải phôi = Tốc độ cấp phôi 600"/phút / (18.000 x 2 rãnh) Tải C600 = 0,017"

Việc tăng kích thước phôi vụn có thể làm giảm chất lượng vết cắt. Tương tự, việc giảm kích thước phôi vụn có thể làm giảm tuổi thọ của dụng cụ. Do đó, hãy tìm kiếm phương án tối ưu để cân bằng giữa chất lượng hoàn thiện và tuổi thọ dụng cụ.

Có hai loại hướng cắt: cắt ngược và cắt thông thường. Trong cắt ngược, hướng tiến dao và hướng lưỡi cắt cùng chiều. Tuyệt đối không được thực hiện các thao tác bằng tay, vì vật liệu có thể bị giật ngược lại; điều đó rất nguy hiểm. Cắt ngược là lựa chọn ưu việt hơn do cho chất lượng hoàn thiện sản phẩm cao.

Mặt khác, trong phương pháp cắt truyền thống, quá trình cấp phôi diễn ra theo hướng ngược lại với hướng cắt. Do đó, dụng cụ cắt tác dụng ít áp lực hơn lên vật cắt và giúp kéo dài tuổi thọ của dụng cụ.

Sử dụng các máy công cụ CNC chất lượng cao nhất hiện nay là bước quan trọng nhất. Hệ thống dụng cụ đảm bảo dự án của bạn được thực hiện suôn sẻ.

Hệ thống dụng cụ và kho CNC mang lại nhiều ưu điểm, bao gồm tối ưu hóa tuổi thọ dụng cụ, giảm chi phí thiết bị, hiệu suất lý tưởng, nâng cao hiệu quả nhờ rút ngắn thời gian thiết lập và chuyển đổi, cùng với chất lượng sản xuất cao.

Bạn muốn có những đường cắt chính xác trên vật liệu của mình? Các công cụ chất lượng cao có thể làm được điều đó. Vì vậy, bạn có thể đáp ứng các thông số kỹ thuật và yêu cầu của sản phẩm thông qua các công cụ. Hãy chọn công cụ tốt nhất.

Tiết kiệm thời gian là yếu tố thiết yếu trong ngành gia công cơ khí vì các nhà sản xuất phải sản xuất hàng tấn sản phẩm. Bạn cần độ chính xác cao trong cắt và hoàn thiện. Đây là lúc các công cụ phù hợp giúp sản phẩm được giao đúng thời hạn. Vì vậy, hãy tiết kiệm thời gian cắt lại bằng các công cụ đảm bảo độ chính xác.

Điều quan trọng nhất là khâu hoàn thiện sản phẩm. Sử dụng dụng cụ lỗi thời sẽ không mang lại kết quả như mong muốn, gây ra các cạnh lởm chởm và khuyết điểm. Do đó, hãy liên tục cập nhật hệ thống dụng cụ của bạn để tạo ra bề mặt hoàn thiện mịn màng.

Dù là ván ép chất lượng cao hay tấm xốp, máy cắt CNC 3 và 5 trục đều có thể gia công nhiều loại vật liệu khác nhau, phục vụ cho nhiều ứng dụng.

Các công cụ cũng cần đảm bảo độ chính xác về kích thước, để có sai lệch nhỏ hoặc không có sai lệch nào và dự án của bạn đáp ứng đúng các thông số kỹ thuật đã đề ra.

Từ việc lựa chọn hệ thống dụng cụ phù hợp đến việc sử dụng các loại dao cắt khác nhau, bạn sẽ có được những hiểu biết quý giá về máy CNC. Bên cạnh các yếu tố trên, bạn cũng cần lưu ý một số điều khác.

Dưới đây là một số yếu tố bổ sung cần lưu ý:

• Thiết kế các mẫu hình học hoặc độ phức tạp.

• Chất lượng vật liệu

• Hoàn thiện bề mặt

• Phạm vi dung sai vật liệu

• Độ chính xác của hệ thống dụng cụ

Đôi khi, chỉ cần một dụng cụ cắt là đủ, nhưng đôi khi, bạn cần một hệ thống dụng cụ hoàn chỉnh để hoàn thành công việc. Tất cả phụ thuộc vào vật liệu đang gia công.

1. Hệ thống dụng cụ trong trung tâm gia công CNC là gì?

Hệ thống dụng cụ trong trung tâm gia công CNC đề cập đến toàn bộ tổ hợp các dụng cụ cắt, giá đỡ dụng cụ, bộ chuyển đổi và giao diện được sử dụng để thực hiện các thao tác gia công.

Mục đích của nó là đảm bảo định vị dụng cụ chính xác, hiệu suất cắt ổn định và thay dụng cụ hiệu quả, chứ không chỉ đơn thuần là giữ dụng cụ cắt.

2. Tại sao hệ thống dụng cụ lại quan trọng đối với gia công CNC?

Một hệ thống công cụ phù hợp sẽ ảnh hưởng trực tiếp đến:

Độ chính xác gia công và độ hoàn thiện bề mặt

Tuổi thọ dụng cụ và độ ổn định khi cắt

Thời gian thiết lập và hiệu quả sản xuất

Nếu không có hệ thống dụng cụ phù hợp, ngay cả máy CNC hiệu suất cao cũng không thể đạt được kết quả nhất quán hoặc lặp lại được.

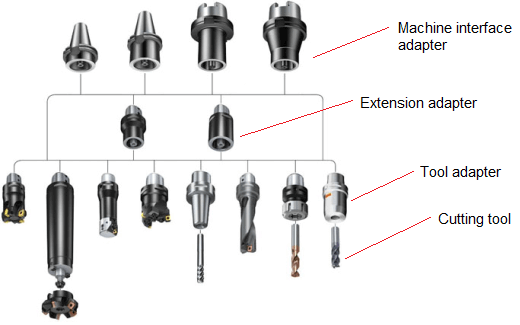

3. Hệ thống dụng cụ CNC bao gồm những thành phần nào?

Một hệ thống công cụ hoàn chỉnh thường bao gồm:

Dụng cụ cắt gọt (dao phay, mũi khoan, mũi taro, dụng cụ doa)

Các loại giá đỡ dụng cụ (mâm cặp kẹp, mâm cặp thủy lực, giá đỡ kiểu ép nhiệt)

Bộ chuyển đổi và mở rộng dụng cụ

Giao diện trục chính máy (BT, CAT, HSK)

Thiết bị đo lường và cài đặt trước

Khả năng tương thích với bộ thay dao tự động (ATC)

Mỗi thành phần đều đóng vai trò quan trọng trong việc duy trì độ chính xác gia công và hiệu quả quy trình làm việc.

4. Giá đỡ dụng cụ ảnh hưởng đến hiệu suất gia công như thế nào?

Các loại giá đỡ dụng cụ quyết định lực kẹp, độ lệch tâm và khả năng kiểm soát rung động.

Giá đỡ dụng cụ kém chất lượng hoặc không phù hợp có thể gây ra:

Tiếng nói và sự rung động

Chất lượng hoàn thiện bề mặt bị giảm

Sự mài mòn dụng cụ sớm

Việc lựa chọn đúng loại giá đỡ dụng cụ giúp cải thiện độ ổn định khi cắt và kéo dài tuổi thọ dụng cụ, đặc biệt trong các ứng dụng cắt tốc độ cao hoặc cắt vật liệu nặng.

5. Hệ thống thay dao tự động (ATC) hoạt động như thế nào với hệ thống dụng cụ?

Hệ thống ATC lưu trữ các dụng cụ đã được lắp ráp sẵn trong một kho chứa và tự động thay thế chúng trong suốt các chu kỳ gia công.

Hệ thống công cụ tương thích đảm bảo:

Khả năng cầm nắm dụng cụ đáng tin cậy

Định vị dụng cụ chính xác sau mỗi lần thay đổi

Giảm thời gian máy ngừng hoạt động và can thiệp thủ công.

6. Làm thế nào để chọn hệ thống dụng cụ phù hợp cho trung tâm gia công của bạn?

Khi lựa chọn hệ thống dụng cụ, hãy cân nhắc:

Loại trục chính máy và phạm vi tốc độ

Vật liệu và độ cứng của phôi

Độ chính xác gia công yêu cầu

Khối lượng sản xuất (sản xuất từng sản phẩm riêng lẻ so với sản xuất hàng loạt)

Tần suất thay dụng cụ

Việc lựa chọn công cụ phù hợp với hiệu suất máy móc đảm bảo sản xuất ổn định và hiệu quả.

Hệ thống dụng cụ và công cụ cắt đóng vai trò rất quan trọng trong các trung tâm gia công CNC vì chúng tối ưu hóa và tăng cường năng lực hệ thống, giảm thiểu phế phẩm, mang lại hiệu quả và tiết kiệm chi phí.

Nếu thiếu các công cụ và thiết bị chất lượng, sản phẩm chất lượng cao là điều không thể. Vì vậy, trước khi thiết lập hệ thống công cụ, điều cần thiết là phải hiểu những kiến thức cơ bản về công cụ. Hãy xem xét kỹ lưỡng ưu điểm và nhược điểm của từng hệ thống công cụ bằng cách nghiên cứu và hiểu rõ chức năng của chúng.