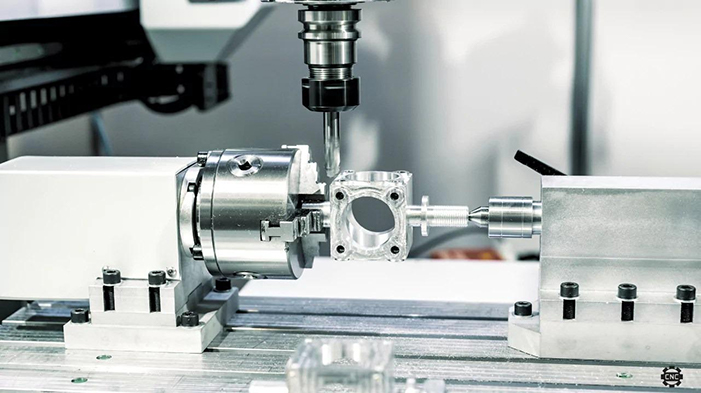

Ngành sản xuất luôn là một môi trường cạnh tranh cao, nơi sự cân bằng giữa tốc độ, độ chính xác và chi phí quyết định trực tiếp đến thành công. Mặc dù máy CNC đã cải thiện khả năng chế tạo các chi tiết phức tạp, nhưng vẫn luôn tồn tại áp lực phải tăng năng suất. Đây là một thách thức mà các xưởng gia công và nhà sản xuất quy mô lớn phải đối mặt hàng ngày.

Mọi nhà sản xuất đều biết khó khăn này - giờ máy móc đắt đỏ, thời hạn giao hàng gấp rút, và cạnh tranh khốc liệt. Chênh lệch giữa lãi và lỗ thường chỉ tính bằng giây cho mỗi chi tiết. Tối ưu hóa thời gian chu kỳ gia công CNC đã trở thành mục tiêu tối thượng của hiệu quả sản xuất.

Trong hướng dẫn gia công CNC này, chúng tôi sẽ xem xét các phương pháp đã được kiểm chứng có thể giúp bạn rút ngắn thời gian chu kỳ gia công CNC, từ đó cách mạng hóa quy trình sản xuất. Những chiến lược này sẽ giúp công ty bạn đạt được năng suất cao hơn, cắt giảm chi phí, tăng lợi nhuận và mang lại kết quả tốt hơn cho khách hàng.

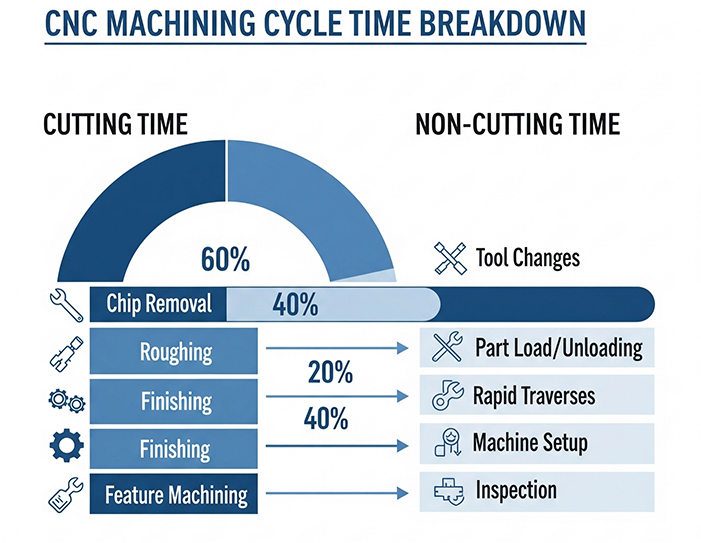

Trước khi đi sâu vào các chiến lược tối ưu hóa, điều quan trọng là chúng ta cần thảo luận về thời gian gia công CNC. Hầu hết người vận hành đều có quan niệm sai lầm rằng thời gian chu kỳ là thời gian cắt thực tế mà dụng cụ tiếp xúc với vật liệu. Trong thực tế, thời gian chu kỳ là toàn bộ khoảng thời gian từ khi bắt đầu một chi tiết đang được gia công đến khi chi tiết đó hoàn thành toàn bộ quá trình.

Phân tích thời gian chu kỳ tạo ra hai phạm trù rộng ảnh hưởng đến hiệu suất. Thời gian không cắt bao gồm việc thiết lập và cố định, thay dao, di chuyển nhanh, chuyển động cắt bằng khí nén, và nạp và tháo chi tiết. Những hoạt động này được biết là chiếm 40-60% tổng thời gian chu kỳ, nhưng lại không mang lại giá trị gia tăng cho chi tiết hoàn thiện. Đây là một lĩnh vực tiềm năng cải tiến rất lớn nhưng hầu hết các xưởng đều bỏ qua.

Thời gian cắt đề cập đến các quá trình cơ học loại bỏ vật liệu, bao gồm cắt thô để loại bỏ khối lượng lớn; cắt bán tinh để thiết lập kích thước gần hoàn thiện; và cắt tinh để đạt được chất lượng bề mặt và dung sai cuối cùng. Cần lưu ý rằng tốc độ loại bỏ vật liệu trong các thao tác này ảnh hưởng trực tiếp đến năng suất, do đó, việc tối ưu hóa thời gian cắt là một quy trình rất phức tạp đòi hỏi kiến thức sâu rộng về dụng cụ, vật liệu và các thông số gia công.

Hiểu được tầm quan trọng của từng giây sẽ giúp biện minh cho việc đầu tư vào việc giảm thời gian chu kỳ. Việc giảm 10% thời gian chu kỳ có thể tạo ra sự khác biệt đáng kể trong tính toán chi phí trên mỗi sản phẩm, đặc biệt là trong sản xuất số lượng lớn. Thời gian chu kỳ tăng cũng đồng nghĩa với việc cải thiện tỷ lệ sử dụng máy móc, và các nhà sản xuất sẽ có thể làm được nhiều việc hơn với các máy móc hiện có. Thời gian giao hàng luôn là một yếu tố quan trọng trong đấu thầu cạnh tranh, và thời gian giao hàng ngắn hơn thường là sự khác biệt giữa việc thắng hay thua hợp đồng.

Nền tảng của gia công CNC hiệu quả bắt đầu từ rất lâu trước khi con chip đầu tiên chạm đất. Các chiến lược gia công trước tạo tiền đề cho mọi thứ tiếp theo, khiến chúng có lẽ là yếu tố quan trọng nhất để đạt được thời gian chu kỳ tối ưu.

Việc lựa chọn thiết kế thông minh ảnh hưởng trực tiếp đến hiệu quả gia công theo những cách mà nhiều kỹ sư chưa hiểu rõ. Tất cả các đặc điểm trên bản vẽ chi tiết đều có tác động đến thời gian chu kỳ, dụng cụ và độ phức tạp của việc thiết lập. Việc hiểu rõ những mối quan hệ này ngay từ giai đoạn thiết kế sơ bộ sẽ giúp tránh lãng phí tiền bạc vào những sai sót trong quá trình sản xuất.

Các đặc điểm nhô ra như bán kính nhỏ, túi sâu và các đặc điểm bên trong là những đặc điểm phổ biến có thể yêu cầu dụng cụ đặc biệt với tốc độ và bước tiến chậm hơn. Những đặc điểm này thường đòi hỏi nhiều lần thay đổi dụng cụ và lập trình chính xác để tránh gãy dụng cụ. Bằng cách thay đổi cấu hình để sử dụng bán kính lớn hơn, túi ít dốc hơn và hình dạng dễ dàng hơn, thường có thể sử dụng dụng cụ tiêu chuẩn và tạo ra tỷ lệ loại bỏ vật liệu cao hơn nhiều.

Việc duy trì kích thước lỗ và loại ren đồng nhất trên toàn bộ các dòng sản phẩm giúp giảm số lượng dụng cụ cần thiết để sản xuất sản phẩm. Việc đơn giản hóa này không chỉ giảm số lần thay đổi dụng cụ trong quá trình gia công, giảm lượng hàng tồn kho cần thiết mà còn cho phép người vận hành nắm rõ về một số lượng dụng cụ hạn chế. Việc tiết kiệm những khoản chi phí nhỏ như vậy có thể rút ngắn đáng kể thời gian chu kỳ CNC của toàn bộ dòng sản phẩm.

Khả năng tiếp cận các tính năng cũng rất quan trọng liên quan đến hiệu quả gia công. Khả năng tiếp cận dụng cụ tốt trong các chi tiết đồng nghĩa với việc có thể sử dụng các thông số cắt mạnh mẽ hơn và không cần sử dụng dụng cụ chuyên dụng thường xuyên. Khi cần tiếp cận các tính năng theo nhiều hướng, hãy lưu ý những tác động đến thiết lập và liệu có thể thiết kế lại để giảm thiểu thiết lập hay không.

Việc lựa chọn vật liệu có thể ảnh hưởng sâu sắc đến thông số gia công và thời gian chu kỳ. Một số vật liệu sẽ gia công nhanh hơn những vật liệu khác, và việc lựa chọn đúng loại có thể tạo nên sự khác biệt giữa một công việc có lãi và một công việc thua lỗ. Ví dụ, hợp kim magiê cực kỳ dễ gia công, với tốc độ cắt nhanh hơn nhôm từ 3-5 lần và độ hoàn thiện bề mặt chấp nhận được.

Công nghệ mới trong ngành công nghiệp dụng cụ đã thay đổi tốc độ loại bỏ vật liệu và tuổi thọ của dụng cụ. Chất lượng hàng đầu dao phay đầu cacbua nguyên khối Các lớp phủ mới hơn như TiAlN và AlCrN có khả năng chịu được tốc độ và bước tiến cao hơn nhiều so với các dụng cụ cũ. Những dụng cụ này bù lại chi phí cao hơn nhờ năng suất được cải thiện và tuổi thọ dụng cụ được kéo dài, dẫn đến chi phí trên mỗi chi tiết thấp hơn.

Hình dạng dụng cụ tùy thuộc vào từng ứng dụng và hiệu suất rất khác biệt. Máy phay ngón đa năng có thể được sử dụng cho hầu hết các ứng dụng; tuy nhiên, một dụng cụ được thiết kế riêng cho vật liệu và thao tác của bạn sẽ luôn hoạt động tốt hơn. Góc xoắn có thể thay đổi để giảm thiểu rung lắc, rãnh thoát phoi được tối ưu hóa để tối đa hóa khả năng thoát phoi, và lớp phủ đặc biệt được sử dụng để chống mài mòn cho một số vật liệu nhất định.

Điều quan trọng là phải hiểu cách lựa chọn dụng cụ liên quan đến các thông số gia công để tối ưu hóa chúng. Dụng cụ phù hợp sẽ cho phép bạn gia công các thông số phức tạp một cách an toàn, trong khi dụng cụ không phù hợp đòi hỏi bạn phải gia công thận trọng để tránh gãy vỡ. Sự thay đổi này có thể dễ dàng làm tăng gấp đôi, thậm chí gấp ba thời gian chu kỳ trong các ứng dụng đòi hỏi khắt khe.

Thế hệ phần mềm CAM hiện tại không chỉ đơn thuần là tạo mã G dựa trên hình dạng chi tiết. Các hệ thống CAM cao cấp sở hữu các tiện ích tối ưu hóa tinh vi, có thể tiết kiệm đáng kể thời gian chu kỳ nhờ khả năng tạo đường chạy dao thông minh. Các hệ thống này kiểm tra hình dạng chi tiết và tự động xác định trình tự gia công hiệu quả cao, giúp giảm thiểu số lần thay đổi dụng cụ và thời gian cắt bằng khí nén.

Khả năng tối ưu hóa đường chạy dao, chẳng hạn như gia công nghỉ tự động, đảm bảo mỗi dao chỉ có thể loại bỏ vật liệu có thể loại bỏ hiệu quả. Điều này đảm bảo các dao nhỏ hơn không được sử dụng để cố gắng loại bỏ nhiều vật liệu, và các dao lớn hơn được sử dụng để hoàn thành phần lớn công việc trong thời gian ngắn nhất có thể. Kết quả là chu kỳ gia công ngắn hơn nhiều và tuổi thọ dao tốt hơn.

Với khả năng mô phỏng, lập trình viên có thể phát hiện và loại bỏ những điểm kém hiệu quả trước khi đưa vào sản xuất. Với gia công ảo, các vấn đề như chuyển động quá nhanh, thay đổi dụng cụ không cần thiết và va chạm tiềm ẩn sẽ được phát hiện, nếu không sẽ dẫn đến chậm trễ trong sản xuất. Chi phí đầu tư mô phỏng ban đầu này sẽ được bù đắp bằng việc giảm thời gian thiết lập và giảm thiểu các sự cố bất ngờ.

Mô phỏng nâng cao cũng cho phép tối ưu hóa các thông số cắt cho các ứng dụng cụ thể. Phần mềm CAM có thể cung cấp tốc độ và bước tiến tối ưu bằng cách mô phỏng lực cắt và nhiệt độ thực tế liên quan. Phương pháp khoa học này luôn vượt trội hơn so với phương pháp thử-sai khi lựa chọn các thông số.

Khi các chi tiết được đưa vào máy công cụ, các kỹ thuật tối ưu hóa trong quá trình sẽ quyết định hiệu quả loại bỏ vật liệu và hoàn thiện chi tiết. Các chiến lược này tập trung vào việc tối đa hóa năng suất của các hoạt động cắt gọt thực tế trong khi vẫn duy trì các tiêu chuẩn chất lượng.

Gia công tốc độ cao là một sự thay đổi về mặt khái niệm so với phương pháp cắt gọt nặng. Thay vì cắt dày ở tốc độ thấp, HSM thực hiện các đường cắt nông ở tốc độ vòng/phút cao để đạt được tốc độ cắt gọt vật liệu cao. Phương pháp này đặc biệt hiệu quả đối với các vật liệu cứng hơn và các chi tiết có thành mỏng, nơi mà đường cắt nặng có xu hướng rung hoặc biến dạng.

Ưu điểm của HSM không chỉ giới hạn ở tốc độ cắt cao. Lực cắt nhẹ giúp mài mòn dụng cụ ít hơn, cải thiện độ bóng bề mặt và tuổi thọ dụng cụ. Lực cắt thấp hơn cũng cho phép gia công các thành mỏng hơn và các chi tiết tinh xảo hơn, điều mà nếu không có phương pháp gia công thông thường sẽ không thể thực hiện được. Trong hầu hết các ứng dụng, HSM có thể loại bỏ các thao tác hoàn thiện thứ cấp.

Gia công hiệu suất cao là một phương pháp mới, tối đa hóa khả năng loại bỏ vật liệu bằng cách lập kế hoạch đường chạy dao thông minh chứ không chỉ bằng tốc độ cao. Phương pháp làm sạch thích ứng và phay trochoidal giữ cho lực bám của dao và tải phoi không đổi, cho phép dao hoạt động hết công suất trong suốt quá trình.

Phay trochoidal đáng được nhắc đến vì nó có thể rút ngắn thời gian chu kỳ gia công thô. Thay vì phương pháp phay rãnh hoặc phay chìm truyền thống, đường chạy dao trochoidal dựa trên nội suy tròn cung cấp tải phoi tối ưu và cắt vật liệu hiệu quả. Kỹ thuật này có tiềm năng cải thiện tỷ lệ loại bỏ vật liệu lên đến 300-500% so với các chiến lược gia công thô tiêu chuẩn.

Tải trọng phoi cao được duy trì trong quá trình gia công HEM cũng làm tăng tuổi thọ dụng cụ. Gia công thông thường thường khiến dụng cụ chịu nhiều tải trọng khác nhau và dẫn đến hao mòn nhanh hơn, nhưng HEM đảm bảo dụng cụ luôn hoạt động ở vị trí lý tưởng. Độ tin cậy này cho phép lập trình mạnh mẽ hơn và vận hành không cần giám sát.

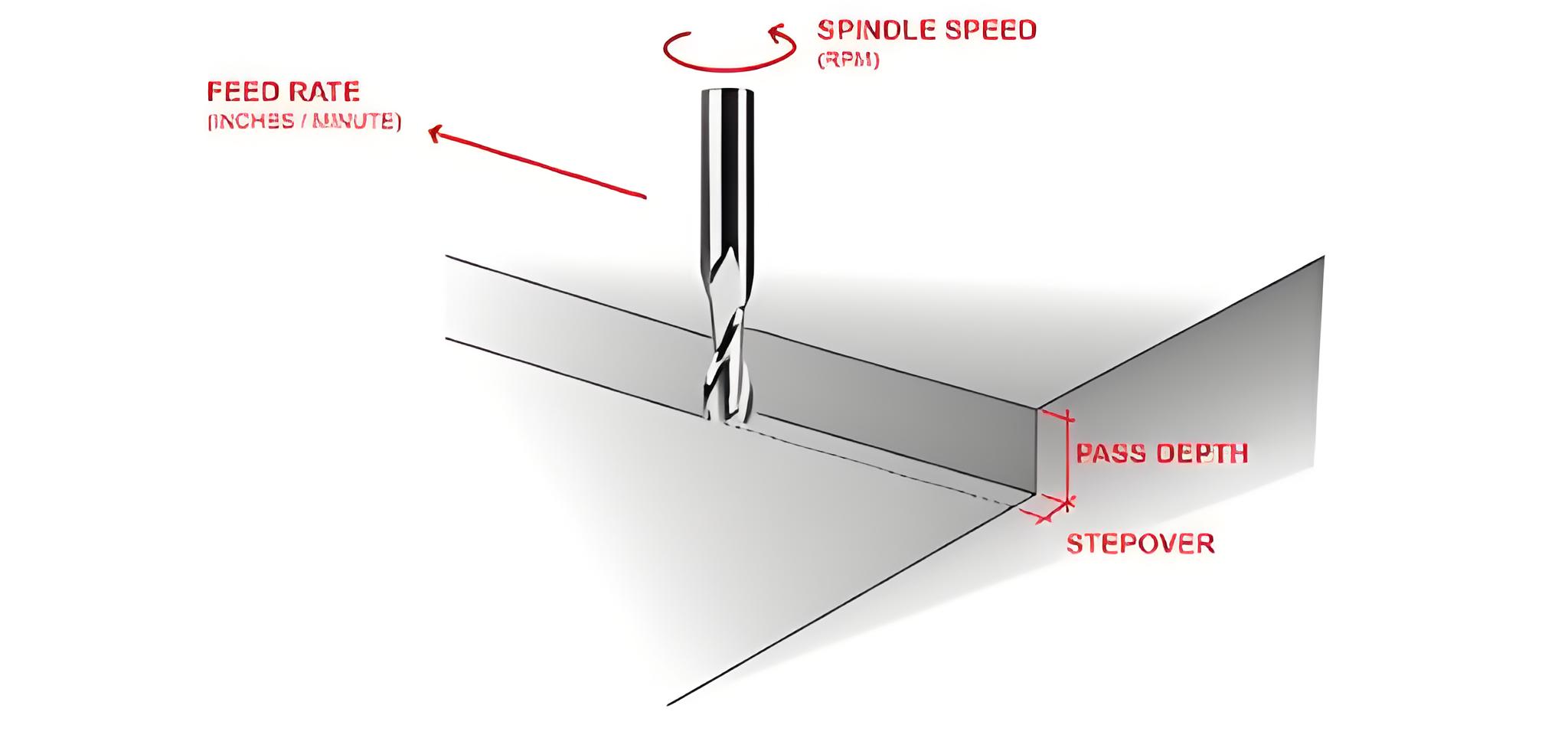

Việc tìm ra thông số cắt lý tưởng không chỉ đơn thuần là đưa các con số vào công thức chuẩn về tốc độ trục chính và tốc độ tiến dao. Mặc dù những tính toán này là một khởi đầu tốt, nhưng việc tối ưu hóa thực tế phải tính đến độ cứng của máy, yêu cầu về tuổi thọ dụng cụ, đặc tính của vật liệu và nhu cầu của từng ứng dụng cụ thể.

Độ cứng của máy là một yếu tố cực kỳ quan trọng trong việc lựa chọn thông số, vì các thiết lập cứng hơn có khả năng chịu được các điều kiện cắt khắc nghiệt hơn nhiều. Khi cùng một chi tiết được đặt trong một thiết bị cố định chắc chắn trên một máy móc hạng nặng, các thông số này có thể dẫn đến hiện tượng rung lắc và bề mặt hoàn thiện kém trong một thiết lập kém cứng hơn. Kiến thức về thiết bị giúp bạn hiểu rõ khả năng xử lý của thiết bị.

Việc cân nhắc tuổi thọ dụng cụ thường dẫn đến sự đánh đổi giữa thời gian chu kỳ và chi phí dụng cụ. Vận hành dụng cụ ở tải trọng tối đa sẽ giảm thiểu thời gian chu kỳ nhưng sẽ rút ngắn tuổi thọ dụng cụ. Sự cân bằng tốt nhất sẽ phụ thuộc vào hoàn cảnh cụ thể của bạn. Sản xuất hàng loạt có thể biện minh cho tuổi thọ dụng cụ ngắn hơn do thời gian chu kỳ nhanh hơn, trong khi công việc tại xưởng có thể ưu tiên tuổi thọ dụng cụ dài hơn để không làm gián đoạn công việc.

Dữ liệu trên phần mềm tính toán và dữ liệu nhà sản xuất dụng cụ là điểm khởi đầu rất tốt để lựa chọn thông số, nhưng hiệu suất tốt nhất đạt được bằng cách tinh chỉnh thông số này theo kết quả thực tế. Các công cụ theo dõi độ hoàn thiện bề mặt, độ chính xác kích thước và độ mòn dụng cụ rất hữu ích trong việc xác định các thông số tốt nhất để sử dụng trong từng trường hợp. Chiến lược lặp lại này luôn mang lại kết quả vượt trội so với việc chỉ sử dụng các giá trị sổ tay.

Hệ thống giám sát dụng cụ mới có thể tự động thay đổi các thông số liên quan đến điều kiện cắt theo thời gian thực. Các hệ thống này theo dõi những thay đổi về lực cắt, độ rung và nhiệt độ để liên tục điều chỉnh các thông số nhằm tối ưu hóa chúng. Việc tối ưu hóa động này có thể tăng cả thời gian chu kỳ và tuổi thọ dụng cụ.

Khả năng gia công đa trục giúp giảm thiểu các thiết lập và tạo ra các hình dạng phức tạp trong một thao tác duy nhất có thể giúp giảm đáng kể thời gian chu kỳ. A Máy 5 trục có thể thực hiện một phần trong một lần thiết lập có thể mất nhiều lần thiết lập trên máy 3 trục, tất cả đều tiết kiệm thời gian chuyển giao và lỗi thiết lập, đồng thời có thể cải thiện độ chính xác.

Yếu tố quan trọng nhất để tối đa hóa lợi ích của đa trục là lập trình để tận dụng tối đa khả năng của máy móc. Các chương trình 3 trục cơ bản trên máy 5 trục không tận dụng được hết khả năng của máy. Gia công 5 trục đúng cách có thể tiếp cận các chi tiết ở góc tốt nhất, sử dụng dụng cụ ngắn hơn để giảm độ lệch và có đường cắt phoi rõ ràng trong quá trình gia công phức tạp.

Những cải tiến trong công nghệ gá lắp có thể rút ngắn đáng kể thời gian thiết lập và tiếp cận chi tiết bằng dụng cụ cắt. Gá lắp: Có các hệ thống gá lắp dạng mô-đun cho phép dễ dàng chuyển đổi giữa các họ chi tiết khác nhau, và gá lắp dạng bia mộ để gia công nhiều chi tiết cùng lúc. Tấm gá lắp thay đổi nhanh có thể rút ngắn thời gian thiết lập cho các công việc lặp lại xuống còn vài phút.

Thiết kế đồ gá phải đảm bảo độ an toàn khi kẹp cũng như khả năng tiếp cận dụng cụ. Đồ gá quan trọng nhất phải giữ chặt các chi tiết một cách chắc chắn, đồng thời đảm bảo khả năng tiếp cận tối đa với dụng cụ cắt. Điều này có thể bao gồm thiết kế đồ gá đặc biệt để xử lý khối lượng sản xuất lớn hoặc sử dụng sáng tạo các thành phần mô-đun để xử lý khối lượng sản xuất thấp. Đồ gá tốt hơn thường mang lại hiệu quả trong thời gian ngắn nhờ rút ngắn chu kỳ sản xuất và giảm thiểu các vấn đề về chất lượng.

Tự động hóa đại diện cho bước tiến vượt bậc trong việc giảm thời gian chu kỳ, cho phép sản xuất không cần đèn và loại bỏ nhiều can thiệp thủ công làm chậm sản xuất. Mặc dù không phải mọi hoạt động đều cần tự động hóa hoàn toàn, nhưng việc tự động hóa có chọn lọc các quy trình chính có thể mang lại những cải tiến đáng kể.

Việc xếp dỡ chi tiết bằng robot cũng giúp giảm thời gian thực hiện các công việc lặp đi lặp lại của người vận hành, đồng thời cho phép hoạt động liên tục trong thời gian nghỉ giải lao và đổi ca. Robot hiện đại có thể xử lý các chi tiết nặng hàng trăm pound với độ chính xác đôi khi còn tốt hơn so với việc xếp dỡ thủ công. Chất lượng chi tiết cũng được cải thiện nhờ tính đồng nhất của việc xếp dỡ bằng robot, đảm bảo sử dụng cùng một lực kẹp và định vị chính xác.

Việc xử lý linh kiện tự động thậm chí còn có giá trị hơn trong sản xuất khối lượng lớn, nơi việc nạp/dỡ linh kiện chiếm phần lớn toàn bộ chu trình sản xuất. Robot thường có thể nạp linh kiện tiếp theo trong khi máy vẫn đang hoàn thiện linh kiện trước đó, giúp giảm đáng kể thời gian nạp linh kiện khỏi chu trình. Việc xử lý song song như vậy có thể tiết kiệm tổng thời gian chu trình từ 20-30% trong hầu hết các ứng dụng.

Hệ thống kiểm tra tự động, loại bỏ gờ và robot đảm bảo tiêu chuẩn chất lượng mà không cần bất kỳ thao tác thủ công nào. Các hệ thống này có khả năng xử lý các chi tiết vừa ra khỏi điểm gia công, và máy có thể xử lý chi tiết tiếp theo, đồng thời tận dụng tối đa năng suất chung. Kiểm tra tự động cũng cung cấp dữ liệu chất lượng một cách nhất quán, có thể được sử dụng để tối ưu hóa toàn bộ quy trình.

Không nên đánh giá thấp các vấn đề tích hợp; tuy nhiên, thế hệ hệ thống tự động hóa mới thân thiện với người dùng hơn nhiều so với thế hệ trước. Hầu hết các hệ thống đều có phần mềm mô phỏng cho phép lập trình và gỡ lỗi ngoại tuyến, giảm thiểu sự can thiệp vào quá trình sản xuất khi triển khai hệ thống.

Các hoạt động không tạo ra giá trị gia tăng, tốn thời gian và không cải thiện chất lượng sản phẩm có thể được loại bỏ nhờ các nguyên tắc sản xuất tinh gọn áp dụng cho hoạt động gia công. Những điều chỉnh nhỏ, chẳng hạn như tổ chức dụng cụ hiệu quả, giảm thiểu vật liệu thiết lập và quy trình xử lý, và loại bỏ các chuyển động không cần thiết, có thể mang lại hiệu quả lớn trong việc rút ngắn thời gian chu kỳ sản xuất.

Việc sắp xếp dụng cụ có vẻ là một vấn đề nhỏ, nhưng việc người vận hành lãng phí thời gian tìm kiếm dụng cụ hoặc đi bộ đến tủ dụng cụ sẽ làm tăng đáng kể thời gian không hiệu quả cho mỗi chu trình. Việc sắp xếp dụng cụ ngay tại nơi sử dụng và tạo bảng hướng dẫn hoặc các hình thức quản lý trực quan khác sẽ giúp mọi thứ trong tầm tay và giảm thiểu chuyển động lãng phí.

Việc thu thập dữ liệu và các hoạt động cải tiến liên tục sẽ cho phép nhận diện những điểm nghẽn và cơ hội tiềm ẩn mà hoạt động hàng ngày có thể không nhận thấy. Việc theo dõi thời gian chu kỳ, tuổi thọ dụng cụ và các chỉ số chất lượng sẽ cung cấp các xu hướng giúp định hướng quá trình cải tiến. Phương pháp tối ưu hóa này mang lại lợi ích lâu dài.

Các sự kiện Kaizen của từng quy trình riêng lẻ có thể đạt được những thành quả ấn tượng trong thời gian ngắn. Các quy ước thống nhất người vận hành, lập trình viên và kỹ sư để xem xét và cải tiến một số hoạt động nhất định thường mang lại những cơ hội mà các cá nhân hành động riêng lẻ không thể phát hiện ra. Những cải tiến thiết thực và bền vững cũng đạt được thông qua phương pháp tiếp cận hợp tác.

Hướng dẫn này bao gồm một phương pháp toàn diện để giảm thời gian chu kỳ gia công CNC, không chỉ đơn thuần là vận hành máy nhanh hơn. Tối ưu hóa thực sự bắt đầu từ thiết kế và lựa chọn vật liệu thông minh, tiếp tục với các chiến lược lập trình và cắt gọt tiên tiến, và kết thúc bằng quy trình tự động hóa và cải tiến liên tục.

Thành công trong việc giảm thời gian chu kỳ đòi hỏi sự cải tiến có hệ thống, chứ không phải những thay đổi ngẫu nhiên. Các nhà sản xuất tốt nhất tiếp cận việc tối ưu hóa một cách có phương pháp, đo lường kết quả và phát triển dựa trên những thành công. Cách tiếp cận có kỷ luật này hiệu quả hơn so với việc cố gắng làm mọi thứ cùng một lúc.

Chu kỳ sản xuất rút ngắn không chỉ mang lại lợi ích tiết kiệm chi phí tức thời. Sản xuất nhanh hơn đồng nghĩa với dịch vụ khách hàng tốt hơn nhờ rút ngắn thời gian giao hàng, dòng tiền nhanh hơn nhờ luân chuyển hàng tồn kho, và khả năng tăng trưởng lớn hơn mà không cần đầu tư thêm thiết bị. Những lợi ích này tích lũy theo thời gian để tạo ra lợi thế cạnh tranh bền vững.

Dành cho các nhà sản xuất đang tìm cách tối ưu hóa quy trình gia công chính xác cao, Yangsen CNC Machine Tools cung cấp các giải pháp CNC được thiết kế để tối đa hóa năng suất và độ chính xác. Máy móc của chúng tôi được trang bị công nghệ tiên tiến nhất giúp giảm thiểu thời gian chu kỳ sản xuất mà vẫn duy trì độ chính xác và độ tin cậy cao. Hãy liên hệ với chúng tôi ngay hôm nay để tìm hiểu cách hệ thống CNC của chúng tôi có thể chuyển đổi hoạt động sản xuất của bạn và mang lại cho doanh nghiệp bạn lợi thế cạnh tranh cần thiết để thành công trong thế giới sản xuất hiện nay.