Bạn đã bao giờ giao một chi tiết gia công CNC trông hoàn hảo chưa—cho đến khi khách hàng kiểm tra phát hiện ra một sai lệch nhỏ? Thật bực bội phải không? Trong sản xuất chính xác, uy tín của bạn phụ thuộc vào độ chính xác. Ngay cả một sai số cực nhỏ 0,01 mm cũng có thể dẫn đến việc loại bỏ lô hàng, lãng phí vật liệu và phải gia công lại tốn kém. Nếu bạn đã đầu tư vào một máy CNC cao cấp, bạn xứng đáng được biết nó hoạt động đúng với mức giá bạn đã bỏ ra.

Đó chính là lúc kiểm tra độ chính xác của máy CNC phát huy tác dụng. Bằng cách chạy đúng các bài kiểm tra, bạn có thể phát hiện lỗi định vị, độ lệch trục chính hoặc độ trôi nhiệt trước khi chúng trở thành những vấn đề tốn kém. Cho dù bạn đang điều hành một xưởng tạo mẫu nhỏ hay một cơ sở sản xuất quy mô lớn, kiểm tra độ chính xác là cách nhanh nhất để bảo vệ lợi nhuận và giữ chân khách hàng.

Trong hướng dẫn năm 2025 này, bạn sẽ khám phá các tiêu chuẩn kiểm tra, công cụ và quy trình từng bước tương tự mà các nhà sản xuất hàng đầu dựa vào để duy trì độ chính xác đến từng micron. Bạn cũng sẽ nhận được những lời khuyên chuyên sâu về những điều thực sự quan trọng—để không lãng phí thời gian vào những lần kiểm tra không cần thiết hoặc thiết bị đắt đỏ. Bạn đã sẵn sàng để máy CNC của mình hoạt động ở hiệu suất tối ưu chưa? Hãy cùng tìm hiểu các phương pháp giúp bạn đạt được độ chính xác hoàn hảo, qua từng dự án.

Khi bạn vận hành một Máy CNC, từng milimet đều có giá trị. Nếu máy móc của bạn lệch dù chỉ một chút so với thông số kỹ thuật, bạn sẽ là người gánh chịu hậu quả - phế liệu, trễ hạn và khách hàng không hài lòng. Hãy tưởng tượng bạn dành hàng giờ để sản xuất một loạt linh kiện hàng không vũ trụ, chỉ để nhận ra một trục lệch đã phá hỏng toàn bộ lô hàng. Đó là lý do tại sao độ chính xác không phải là tùy chọn; nó là lưới an toàn của bạn.

Bạn có thể nghĩ rằng máy CNC hiện đại đã "đủ chính xác", nhưng tôi đã tận mắt chứng kiến những sai số nhỏ tích tụ theo thời gian, đặc biệt là khi có sự tác động của các yếu tố môi trường hoặc linh kiện bị hao mòn. Bạn không thể bỏ qua những vấn đề này, bởi vì ngay cả một sai lệch nhỏ cũng có thể ảnh hưởng đến độ khít của chi tiết, độ hoàn thiện bề mặt hoặc chức năng.

Hơn nữa, uy tín của bạn với tư cách là nhà sản xuất phụ thuộc vào điều này. Khách hàng tin tưởng bạn sẽ cung cấp các linh kiện đáp ứng chính xác thông số kỹ thuật, dù là cho ứng dụng ô tô, y tế hay chế tạo khuôn mẫu. Nếu độ chính xác của bạn không ổn định, bạn có nguy cơ đánh mất niềm tin đó—và có thể là cả những hợp đồng lớn.

Bằng cách ưu tiên kiểm tra độ chính xác của máy CNC, bạn không chỉ kiểm tra số liệu mà còn bảo vệ doanh nghiệp, duy trì chất lượng và tự tin rằng mọi linh kiện xuất xưởng đều đáp ứng các tiêu chuẩn mà bạn cam kết. Tóm lại, độ chính xác rất quan trọng vì nó ảnh hưởng trực tiếp đến lợi nhuận, uy tín và khả năng phát triển doanh nghiệp của bạn.

Khi bạn muốn máy CNC của mình cung cấp các chi tiết chính xác một cách nhất quán, chỉ dựa vào bản thân máy là chưa đủ—bạn cần hiểu các yếu tố có thể ảnh hưởng đến độ chính xác. Nếu bỏ qua bất kỳ yếu tố nào trong số này, bạn đang tự chuốc lấy sai sót và phải làm lại.

Bạn có thể đã nhận thấy rằng không phải tất cả máy CNC đều được tạo ra như nhau. Chất lượng của vít me bi, thanh dẫn hướng tuyến tính, thiết kế trục chính và độ cứng của khung ảnh hưởng trực tiếp đến độ chính xác của máy. Bạn nên đầu tư vào những máy có dung sai chặt chẽ và linh kiện đã được kiểm chứng, bởi vì đây là nền tảng cho độ chính xác lặp lại. Việc cắt giảm chi phí ở đây có thể tiết kiệm chi phí ban đầu, nhưng về sau sẽ tốn kém về phế liệu và thời gian ngừng hoạt động.

Bạn có biết rằng sự thay đổi nhiệt độ, độ ẩm và thậm chí cả rung động từ các thiết bị gần đó có thể ảnh hưởng đáng kể đến hiệu suất máy móc của bạn không? Nếu bạn không kiểm soát được môi trường xưởng, bạn đang phó mặc độ chính xác cho may rủi. Các biện pháp đơn giản như kiểm soát nhiệt độ, sử dụng miếng đệm cách ly rung động và bố trí máy móc cẩn thận có thể tạo ra sự khác biệt lớn.

Bạn có thể ngạc nhiên khi thấy dụng cụ hoặc trục chính bị mòn có thể ảnh hưởng đến kết quả như thế nào. Ngay cả khi máy của bạn thuộc hàng cao cấp, việc bỏ qua việc bảo trì thường xuyên hoặc sử dụng dao cắt cùn sẽ làm giảm độ chính xác. Hãy tạo thói quen kiểm tra dụng cụ, kiểm tra độ lệch tâm trục chính và bôi trơn các bộ phận chuyển động theo lịch trình nhất quán.

Bạn là một phần của phương trình. Ngay cả những máy CNC tốt nhất cũng cần một người vận hành lành nghề để thiết lập các thông số chính xác, đưa phôi về số 0 đúng cách và xử lý bù trừ chính xác. Nếu bạn không chú ý đến cài đặt phần mềm hoặc quy trình hiệu chuẩn, bạn sẽ để lỗi phát sinh ngay cả trước khi thực hiện lần cắt đầu tiên.

Bằng cách hiểu các yếu tố này và thực hiện các bước chủ động, bạn có thể kiểm soát các biến số thực sự tác động đến hiệu suất của máy CNC, đảm bảo mọi bộ phận bạn sản xuất đều đáp ứng các tiêu chuẩn về độ chính xác.

Nếu bạn muốn máy CNC của mình cung cấp các chi tiết đáp ứng chính xác thông số kỹ thuật, bạn không thể bỏ qua bước kiểm tra độ chính xác. Qua nhiều năm, tôi đã học được rằng việc tuân thủ đúng phương pháp không chỉ ngăn ngừa sai sót mà còn giúp bạn tự tin rằng mọi chi tiết xuất xưởng đều đáng tin cậy. Dưới đây là những điều bạn nên tập trung vào:

Bạn có thể cảm thấy choáng ngợp trước vô số tiêu chuẩn hiện có, nhưng ISO 230 và VDI/DGQ cung cấp các chuẩn mực rõ ràng về độ chính xác và khả năng lặp lại của máy móc. Bằng cách tuân thủ các tiêu chuẩn này, bạn đang điều chỉnh quy trình thử nghiệm của mình theo các phương pháp được công nhận quốc tế—điều này đảm bảo kết quả của bạn đáng tin cậy và có thể so sánh được trên nhiều máy móc.

Nếu bạn muốn độ chính xác đến từng micron, giao thoa kế laser là công cụ lý tưởng. Nó đo các lỗi định vị tuyến tính và có thể phát hiện độ lệch trục tinh tế. Tôi đã thấy các xưởng sản xuất giảm đáng kể lượng phế liệu sau khi áp dụng phương pháp này—điều này đặc biệt quan trọng nếu bạn làm việc trong ngành hàng không vũ trụ hoặc sản xuất khuôn mẫu có độ chính xác cao.

Kiểm tra thanh bi là bài kiểm tra thường quy yêu thích của tôi vì chúng nhanh chóng, hiệu quả và cung cấp nhiều thông tin hữu ích. Phương pháp này đánh giá độ chính xác của phép nội suy cung tròn, cho bạn biết máy của bạn di chuyển tốt như thế nào theo cung tròn - một nguồn lỗi phổ biến nếu bị bỏ qua. Bạn sẽ nhanh chóng nhận thấy các vấn đề như độ rơ hoặc vấn đề về độ lợi servo.

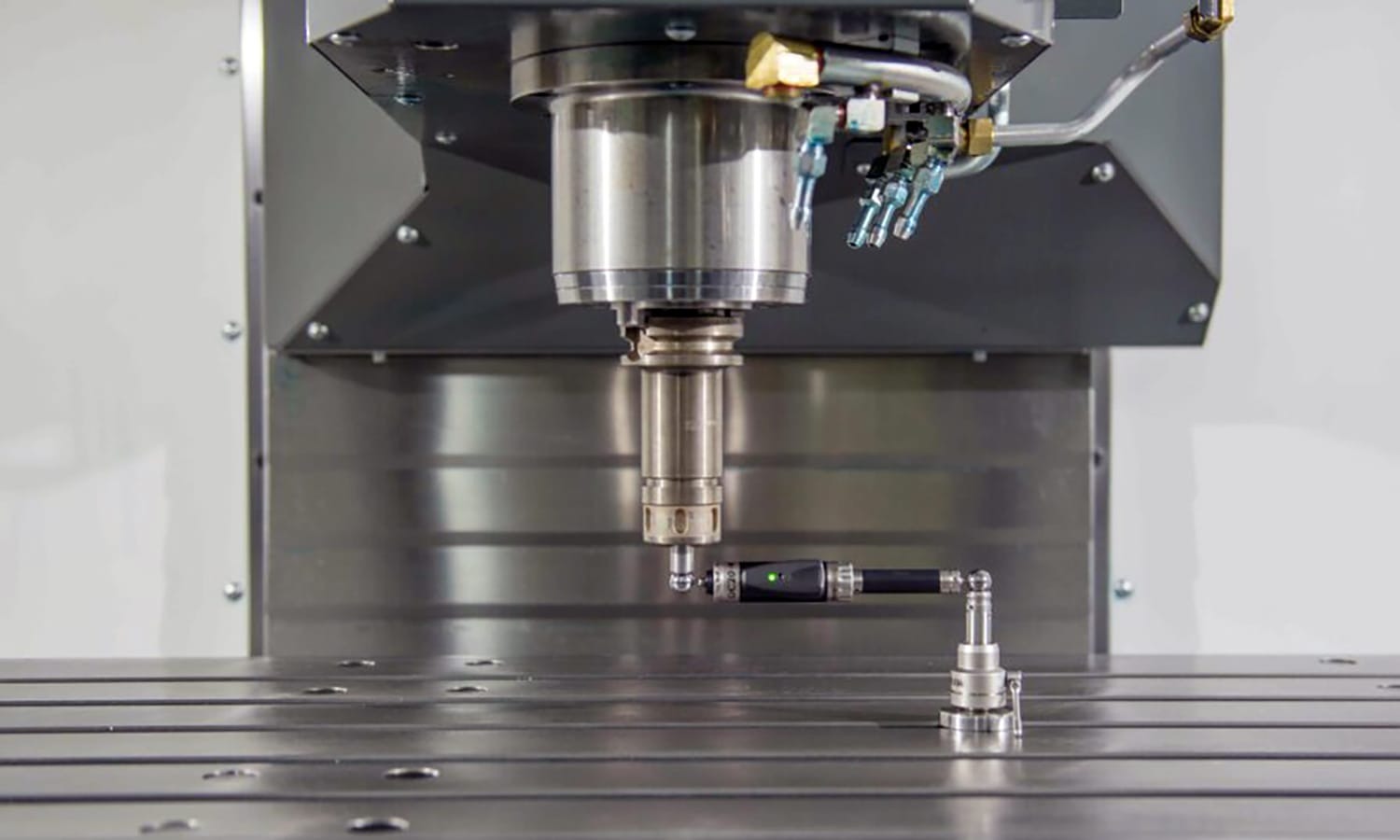

Nếu bạn muốn kiểm tra nhanh chóng việc lắp đặt chi tiết và căn chỉnh máy, đầu dò tiếp xúc là vô cùng hữu ích. Bạn có thể kiểm tra việc căn chỉnh về 0 của chi tiết, bù trừ dụng cụ và khả năng lặp lại mà không tạo ra các chi tiết thừa. Theo kinh nghiệm của tôi, việc kết hợp đầu dò với các phương pháp khác sẽ mang lại bức tranh toàn cảnh nhất về độ chính xác của máy.

Ngay cả độ rơ nhỏ nhất cũng có thể làm hỏng các bộ phận chính xác. Bạn nên thực hiện các bài kiểm tra độ lặp lại trên mỗi trục để đảm bảo máy luôn đạt cùng một vị trí. Trong xưởng của mình, tôi coi việc này là một phần của quy trình hàng tuần—bắt đúng độ lệch sớm sẽ giúp tránh được những rắc rối lớn sau này.

Bằng cách sử dụng các phương pháp tiêu chuẩn này, bạn không chỉ kiểm tra máy móc mà còn chủ động bảo vệ chất lượng sản xuất. Việc bỏ qua các bước này có vẻ vô hại, nhưng tin tôi đi, bạn sẽ hối hận khi một lô hàng quan trọng không vượt qua được khâu kiểm tra.

Việc đảm bảo máy CNC của bạn duy trì độ chính xác cao đòi hỏi một quy trình kiểm tra có cấu trúc. Dưới đây là phương pháp từng bước mà nhiều xưởng gia công chính xác áp dụng:

Chuẩn bị trước khi kiểm tra

Vệ sinh máy thật kỹ, loại bỏ vụn, bụi và cặn chất làm mát.

Làm nóng máy trong ít nhất 30–60 phút để ổn định sự giãn nở vì nhiệt.

Đảm bảo môi trường xưởng được kiểm soát—kiểm tra nhiệt độ, độ ẩm và độ rung.

Kiểm tra độ vuông góc và căn chỉnh trục

Xác minh rằng tất cả các trục tuyến tính (X, Y, Z) được căn chỉnh chính xác bằng thanh thử hoặc thước vuông granit.

Kiểm tra độ vuông góc giữa các trục để phát hiện sự không thẳng hàng có thể ảnh hưởng đến hoạt động đa trục.

Đo độ lệch trục chính

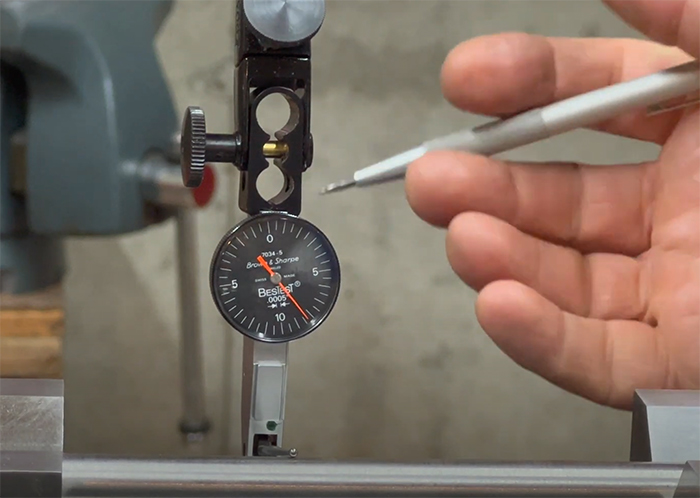

Sử dụng đồng hồ đo quay số hoặc máy kiểm tra trục chính bằng laser để đo độ đồng tâm của trục chính và độ lệch hướng kính.

Ghi lại các số liệu để tham khảo trong tương lai và lập kế hoạch bảo trì.

Kiểm tra định vị tuyến tính và khả năng lặp lại

Tiến hành thử nghiệm định vị dọc theo từng trục, ghi lại vị trí theo lệnh và vị trí thực tế.

Thực hiện các thử nghiệm khả năng lặp lại để đảm bảo máy luôn trở về cùng một vị trí khi được ra lệnh giống hệt nhau.

Kiểm tra nội suy tròn (Ballbar)

Sử dụng hệ thống thanh bi để kiểm tra độ chính xác của phép nội suy tròn và phát hiện các vấn đề về độ rơ hoặc độ khuếch đại servo.

Phân tích biểu đồ thử nghiệm để xác định bất kỳ độ lệch nào có thể ảnh hưởng đến hình dạng của bộ phận.

Ghi và phân tích dữ liệu

Thu thập tất cả dữ liệu đo lường theo định dạng chuẩn.

So sánh kết quả với tiêu chuẩn ISO 230 hoặc VDI/DGQ để xác định xem máy có đáp ứng được dung sai yêu cầu hay không.

Điều chỉnh dung sai và hiệu chuẩn

Nếu phát hiện lỗi, hãy điều chỉnh thông số máy hoặc thực hiện quy trình hiệu chuẩn.

Chạy lại các thử nghiệm để xác nhận rằng các bản sửa lỗi đã khôi phục được độ chính xác.

Bằng cách thực hiện các bước này một cách nhất quán, bạn có thể đảm bảo máy CNC của mình sản xuất các chi tiết trong phạm vi dung sai dự kiến, giảm thiểu phế liệu và duy trì hiệu suất đáng tin cậy theo thời gian. Việc kiểm tra thường xuyên cũng giúp phát hiện các vấn đề nhỏ trước khi chúng trở thành những vấn đề tốn kém.

Để thực hiện kiểm tra độ chính xác của máy CNC hiệu quả, bạn cần có các công cụ phù hợp. Giao thoa kế laser rất cần thiết để đo sai số định vị tuyến tính với độ chính xác đến từng micron, trong khi máy kiểm tra thanh bi nhanh chóng phát hiện các vấn đề như khe hở hoặc độ lợi servo. Đồng hồ so và micromet rất hữu ích để kiểm tra độ lệch trục chính và chuyển động tuyến tính, còn thanh kiểm tra hoặc thước vuông granit giúp xác minh độ thẳng hàng và độ vuông góc của trục. Các hệ thống thăm dò, chẳng hạn như đầu dò cảm ứng, cho phép bạn kiểm tra thiết lập chi tiết và độ lệch dụng cụ mà không tạo ra các chi tiết thừa. Cuối cùng, phần mềm hiệu chuẩn và bộ ghi dữ liệu giúp ghi lại và phân tích các phép đo dễ dàng hơn, đảm bảo máy của bạn duy trì hiệu suất ổn định theo thời gian. Việc kết hợp đúng các công cụ này đảm bảo rằng các bài kiểm tra độ chính xác của bạn đáng tin cậy và có thể thực hiện được.

Ngay cả khi được thiết lập cẩn thận và kiểm tra thường xuyên, máy CNC vẫn có thể gặp phải các vấn đề về độ chính xác theo thời gian. Độ rơ trục, trục chính bị lệch và vít me bi bị mòn là những vấn đề phổ biến nhất ảnh hưởng đến độ chính xác. Giãn nở nhiệt cũng có thể khiến các chi tiết bị lệch nếu máy chưa được ổn định hoàn toàn. Để khắc phục những vấn đề này, điều quan trọng là phải điều chỉnh các thông số máy, thay thế các bộ phận bị mòn và hiệu chuẩn lại khi cần thiết. Các biện pháp phòng ngừa đơn giản, chẳng hạn như bôi trơn, vệ sinh và theo dõi điều kiện môi trường thường xuyên, có thể giảm thiểu nhiều vấn đề này trước khi chúng ảnh hưởng đến sản xuất. Bằng cách giải quyết những vấn đề này một cách nhanh chóng và có hệ thống, bạn đảm bảo máy móc của mình tiếp tục sản xuất các chi tiết trong phạm vi dung sai yêu cầu.

Việc duy trì độ chính xác của máy CNC đòi hỏi bảo trì phòng ngừa thường xuyên. Việc vệ sinh thường xuyên, bôi trơn đúng cách và thay thế kịp thời các bộ phận bị mòn là rất cần thiết để đảm bảo trục và trục chính hoạt động ổn định. Việc theo dõi các yếu tố môi trường như nhiệt độ, độ ẩm và độ rung giúp ngăn ngừa các sai lệch dần dần. Việc lên lịch kiểm tra hiệu chuẩn và căn chỉnh định kỳ đảm bảo những lỗi nhỏ không tích tụ thành các vấn đề tốn kém. Bằng cách tuân thủ kế hoạch bảo trì định kỳ, bạn sẽ bảo vệ độ chính xác của máy, kéo dài tuổi thọ và giảm thời gian ngừng hoạt động bất ngờ, đồng thời duy trì chất lượng sản xuất luôn ở mức cao.

Việc cải thiện độ chính xác của máy CNC ngày nay đòi hỏi cả những phương pháp đã được kiểm chứng và nhận thức về các công nghệ mới nổi. Trước tiên, bạn nên tập trung vào những nguyên tắc cơ bản: hiệu chuẩn máy thường xuyên, duy trì bôi trơn thích hợp và theo dõi chặt chẽ độ mòn của dụng cụ. Ngay cả những sai lệch nhỏ trong trục vít me bi hoặc các bộ phận trục chính cũng có thể ảnh hưởng đáng kể đến độ chính xác, vì vậy việc chủ động xử lý chúng là vô cùng quan trọng. Việc kiểm soát môi trường xưởng cũng quan trọng không kém—biến động nhiệt độ, độ ẩm và độ rung có thể ảnh hưởng nhỏ đến hiệu suất máy, vì vậy hãy cân nhắc sử dụng hệ thống kiểm soát khí hậu, đệm giảm rung và bố trí máy hợp lý.

Vượt ra ngoài các phương pháp truyền thống, năm 2025 mang đến những cơ hội mới để nâng cao độ chính xác. Nhiều nhà sản xuất đang áp dụng các hệ thống giám sát dựa trên AI, theo dõi hiệu suất theo thời gian thực và dự đoán các sai lệch tiềm ẩn trước khi chúng ảnh hưởng đến sản xuất. Các cảm biến hỗ trợ IoT có thể cung cấp phản hồi liên tục về hành vi của trục chính, chuyển động của trục và độ giãn nở nhiệt, cho phép bạn điều chỉnh ngay lập tức. Việc nâng cấp các thành phần, chẳng hạn như cân tuyến tính hoặc bộ mã hóa có độ chính xác cao, có thể giảm thiểu hơn nữa biên độ sai số. Cuối cùng, việc đầu tư vào đào tạo vận hành đảm bảo rằng đội ngũ của bạn biết cách diễn giải dữ liệu đo lường và phản hồi hiệu quả các vấn đề về độ chính xác. Bằng cách kết hợp các phương pháp cơ bản này với công nghệ hiện đại, bạn có thể duy trì độ chính xác ở cấp độ micron và đảm bảo mọi bộ phận đều đáp ứng các tiêu chuẩn chất lượng của bạn.

Độ chính xác của máy CNC là nền tảng của sản xuất chất lượng cao. Bằng cách hiểu rõ các yếu tố ảnh hưởng đến độ chính xác, sử dụng đúng phương pháp và công cụ kiểm tra, đồng thời duy trì quy trình bảo trì phòng ngừa nhất quán, bạn có thể đảm bảo máy móc của mình mang lại kết quả đáng tin cậy và lặp lại. Vào năm 2025, việc tận dụng các công nghệ hiện đại như giám sát AI, cảm biến IoT và các linh kiện có độ chính xác cao có thể nâng cao hơn nữa độ chính xác, giảm thiểu phế liệu và cải thiện hiệu quả.

Đừng đợi đến khi lỗi trở thành vấn đề tốn kém - hãy thực hiện kiểm tra độ chính xác thường xuyên, chủ động giám sát máy móc và cập nhật những tiến bộ mới nhất. Làm như vậy, bạn không chỉ bảo vệ chất lượng sản xuất mà còn củng cố danh tiếng là một nhà sản xuất đáng tin cậy. Hãy bắt đầu ưu tiên độ chính xác của máy CNC ngay hôm nay và duy trì hoạt động ở hiệu suất cao nhất.