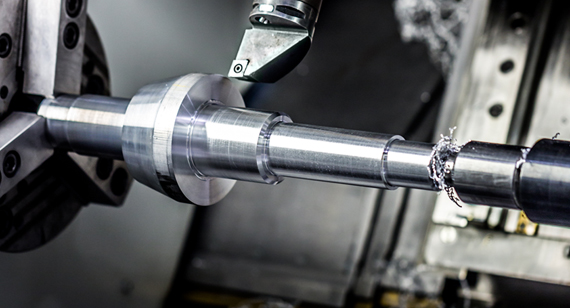

Độ chính xác, hiệu quả và độ bền là những yếu tố quan trọng nhất khi nói đến máy CNC. Điều quan trọng là phải hoàn thành các thuộc tính này để hướng dẫn chuyển động của máy: hệ thống ray cứng và hệ thống ray tuyến tính. Hai loại này đóng vai trò quan trọng trong việc đảm bảo máy CNC hoạt động trơn tru và chính xác, ảnh hưởng đến mọi thứ từ chất lượng thành phẩm đến tuổi thọ của máy.

Bài viết này sẽ giải thích về đường ray cứng và đường ray tuyến tính, khám phá thiết kế, cấu trúc, chức năng và hiệu suất của chúng. Chúng ta cũng sẽ thảo luận về hai loại đường ray này để cung cấp sự hiểu biết toàn diện về vai trò của chúng trong máy CNC. Hơn nữa, chúng tôi sẽ giúp đưa ra quyết định sáng suốt về hệ thống đường sắt tốt nhất cho các nhu cầu cụ thể. Bắt đầu nào!

Một loại hệ thống dẫn hướng tuyến tính thường được sử dụng trong máy CNC là đường ray cứng, còn được gọi là đường ray dạng hộp hoặc đường ray vuông. Độ bền và khả năng hỗ trợ tải nặng của những đường ray này khiến chúng trở nên độc đáo. Đường ray cứng thường liên quan đến sự tiếp xúc trượt trực tiếp giữa đường ray và bộ phận chuyển động, trái ngược với đường ray tuyến tính sử dụng các bộ phận lăn. Sự tiếp xúc trực tiếp này có thể chịu được lực và tác động đáng kể, khiến đường ray cứng trở nên lý tưởng cho các hoạt động gia công hạng nặng.

Nhu cầu về hệ thống dẫn hướng lâu dài và đáng tin cậy trong máy móc công nghiệp đã dẫn đến khái niệm đường ray cứng, đã tồn tại trong nhiều thập kỷ. Các máy CNC đời đầu và các máy tiền thân của chúng dựa trên các cơ cấu trượt thô sơ đã phát triển thành hệ thống ray cứng ngày nay trước khi có sự ra đời của các vật liệu hiện đại và kỹ thuật chính xác. Vị trí của đường ray cứng trong các ứng dụng chịu tải trọng và va đập cao đã được khẳng định nhờ những tiến bộ trong luyện kim, phương pháp sản xuất và xử lý bề mặt theo thời gian. Những tiến bộ này cũng đã tăng hiệu suất và độ tin cậy của chúng.

Đường ray cứng được chế tạo từ thép kiên cố, một loại vật liệu nổi tiếng với độ bền và khả năng chống mài mòn đặc biệt. Các đường ray sẽ có thể chịu được sự khắc nghiệt của các nhiệm vụ gia công nặng vì chúng đã trải qua quá trình xử lý nhiệt làm tăng độ cứng của thép cứng. Đôi khi, các phương pháp xử lý bề mặt bổ sung như thấm nitơ hoặc phủ một lớp chống mài mòn được áp dụng để nâng cấp thêm độ bền và tuổi thọ của đường ray cứng.

Để đảm bảo độ chính xác và độ bền, quy trình sản xuất đường ray cứng bao gồm một số bước quan trọng. Giai đoạn cơ bản bao gồm việc cắt thép theo kích thước yêu cầu, sau đó là một loạt xử lý nhiệt để đạt được độ cứng lý tưởng. Quá trình mài và đánh bóng sau đó được sử dụng để đạt được bề mặt mịn và chính xác. Việc hoàn thiện chính xác này rất quan trọng vì bất kỳ sự bất thường nào cũng có thể dẫn đến ma sát và mài mòn. Cuối cùng, các biện pháp kiểm soát chất lượng như kiểm tra độ cứng và kiểm tra kích thước được thực hiện để đảm bảo rằng đường ray đáp ứng các tiêu chuẩn nghiêm ngặt của ngành.

Một trong những đặc điểm nổi bật nhất của đường ray cứng là khả năng chịu tải ấn tượng của chúng. Do tiếp xúc trượt trực tiếp, đường ray cứng có thể chịu được trọng lượng đáng kể mà không bị biến dạng hoặc mất độ chính xác. Do đó, chúng lý tưởng cho các ứng dụng yêu cầu lực gia công nặng và phôi lớn.

Độ chính xác và độ chính xác của đường ray cứng có thể khác nhau tùy thuộc vào chất lượng của quy trình sản xuất mặc dù khả năng chịu tải vượt trội của chúng. Đối với nhiều nhiệm vụ gia công, ray cứng chất lượng cao mang lại độ chính xác cao. Tuy nhiên, chúng có thể không chính xác như một số hệ thống đường ray tuyến tính, đặc biệt là trong các ứng dụng yêu cầu dung sai rất chặt chẽ.

Hơn nữa, đường ray cứng được biết đến với độ bền của chúng. Kết cấu thép kiên cố và khả năng xử lý bề mặt mang lại khả năng chống mài mòn tuyệt vời, cho phép các đường ray này duy trì hiệu suất của chúng trong thời gian dài sử dụng với cường độ cao. Bảo trì thường xuyên, chẳng hạn như bôi trơn, có thể cải thiện tuổi thọ của chúng.

Thực hiện theo các ưu điểm dưới đây của đường ray cứng:

• Độ bền

Do kết cấu và thiết kế chắc chắn nên đường ray cứng có độ bền cao. Độ bền chắc này có thể chịu được các ứng suất và tác động cơ học quan trọng, khiến chúng thích hợp cho các ứng dụng hạng nặng.

• Hiệu quả chi phí

Đường ray cứng tiết kiệm chi phí hơn so với đường ray tuyến tính. Bởi vì chúng không có bất kỳ bộ phận lăn phức tạp nào và dễ chế tạo nên chi phí sản xuất và bảo trì ít hơn, khiến chúng trở thành lựa chọn tốt cho các doanh nghiệp có ngân sách eo hẹp.

• Khả năng chịu tải cao

Một lợi thế đáng kể của đường ray cứng là khả năng chịu tải cao. Đường ray cứng cung cấp sự hỗ trợ và ổn định cần thiết trong các ứng dụng thường xuyên chịu tải nặng, chẳng hạn như các nguyên công phay hoặc tiện quy mô lớn.

Dưới đây là những nhược điểm của đường ray cứng:

• Ma sát cao hơn

Ma sát cao hơn vốn có trong thiết kế đường ray cứng là một bất lợi đáng kể. Sự tiếp xúc trượt trực tiếp giữa đường ray và bộ phận chuyển động tạo ra độ mài mòn nhiều hơn so với hệ thống con lăn. Theo thời gian, độ mài mòn tăng lên và mức tiêu thụ năng lượng tăng lên có thể do ma sát tăng lên này.

• Yêu cầu bảo trì

Đường ray cứng cần được bảo trì thường xuyên vì chúng có khả năng bị mòn và ma sát cao hơn. Bôi trơn là cần thiết để giảm mài mòn và ma sát, đồng thời cần phải kiểm tra định kỳ để giữ cho đường ray ở tình trạng tốt. Việc bảo trì này có thể chuyên sâu hơn so với hệ thống đường sắt tuyến tính.

• Khả năng tốc độ hạn chế

Đường ray cứng có tiếp xúc trực tiếp và ma sát cao hơn, điều này cũng hạn chế khả năng tốc độ. Mặc dù chúng rất lý tưởng cho các tải nặng và các ứng dụng có ảnh hưởng lớn, nhưng đường ray cứng không lý tưởng cho các hoạt động tốc độ cao. Lực cản tăng lên có thể gây ra hiện tượng quá nhiệt và mài mòn nghiêm trọng ở tốc độ cao, khiến chúng không phù hợp với các ứng dụng yêu cầu chuyển động nhanh.

Đường ray tuyến tính, còn được gọi là thanh dẫn hướng tuyến tính hoặc thanh dẫn hướng chuyển động tuyến tính, là một loại hệ thống ổ trục cho phép máy CNC di chuyển theo hướng tuyến tính trơn tru và chính xác. Chúng bao gồm một cỗ xe và một đường ray chứa các bộ phận lăn, như quả bóng hoặc con lăn, di chuyển dọc theo đường ray. Thiết kế này làm giảm ma sát và xem xét chuyển động có độ chính xác cao, làm cho đường ray tuyến tính trở nên lý tưởng cho các ứng dụng yêu cầu độ chính xác và độ lặp lại cao.

Sự tiến bộ của đường ray tuyến tính có thể bắt nguồn từ giữa thế kỷ 20, do yêu cầu về hệ thống chuyển động tuyến tính chính xác và hiệu quả hơn trong các ứng dụng hiện đại khác nhau. Các thiết kế ban đầu sử dụng cơ chế trượt đơn giản; tuy nhiên, những tiến bộ về vật liệu và thiết kế đã thúc đẩy việc đưa vào các bộ phận lăn, về cơ bản làm giảm ma sát và mài mòn. Sự phát triển của công nghệ đường ray tuyến tính đã cải thiện khả năng gia công CNC với những cải tiến liên tục về độ chính xác, khả năng chịu tải và độ bền.

Đường ray tuyến tính được chế tạo từ vật liệu chất lượng cao như thép không gỉ và nhôm. Thép không gỉ thường được sử dụng vì khả năng chống ăn mòn, độ bền và độ rắn chắc. Tuy nhiên, nhôm được chọn cho các ứng dụng cần giảm trọng lượng đáng kể, mang lại sự cân bằng tốt giữa độ bền và độ nhẹ. Thép cứng hoặc gốm sứ thường được sử dụng để chế tạo các bộ phận lăn của xe, như quả bóng hoặc con lăn, cực kỳ bền và có khả năng chống mài mòn.

Quy trình sản xuất đường ray tuyến tính bao gồm một số giai đoạn để đảm bảo độ chính xác và chất lượng cao. Các đường ray thường được tạo ra thông qua các quá trình như ép đùn (đối với nhôm) hoặc mài chính xác (đối với thép). Các quy trình này đảm bảo đường ray có bề mặt mịn và chính xác. Xe đẩy được chế tạo với độ chính xác cao, kết hợp các bộ phận lăn được lựa chọn và kiểm tra cẩn thận về tính nhất quán và hiệu suất. Sau khi lắp ráp, toàn bộ hệ thống sẽ trải qua quá trình kiểm tra và kiểm soát chất lượng để đảm bảo đáp ứng các thông số kỹ thuật cần thiết về độ chính xác và độ bền.

Đường ray tuyến tính mang lại sự cân bằng tốt về độ chính xác và khả năng chịu tải. Chúng được thiết kế để phân phối tải trọng một cách đồng đều trên các bộ phận chuyển động, giúp duy trì chuyển động êm ái và giảm mài mòn. Mặc dù đường ray tuyến tính không mạnh bằng đường ray cứng khi xử lý tải trọng cực cao nhưng chúng đủ mạnh cho hầu hết các ứng dụng gia công chính xác.

Một trong những lợi ích chính của đường ray tuyến tính là mức độ chính xác và độ chính xác cao được cung cấp. Đối với các ứng dụng yêu cầu dung sai chặt chẽ, thiết kế của con lăn cho phép chuyển động cực kỳ mượt mà và giảm thiểu ma sát. Do có độ chính xác cao, đường ray tuyến tính phù hợp cho các nhiệm vụ đòi hỏi độ chính xác lặp lại, chẳng hạn như sản xuất chất bán dẫn và thiết bị y tế.

Hơn nữa, đường ray tuyến tính được thiết kế để hoạt động trong thời gian dài với độ mòn tối thiểu. Thiết kế của con lăn và vật liệu được sử dụng mang lại khả năng chống mài mòn tuyệt vời. Tuy nhiên, chúng cần được bôi trơn và bảo trì thường xuyên để duy trì hiệu suất tốt nhất và tránh ô nhiễm có thể làm gián đoạn hoạt động của chúng.

Hãy thảo luận về những lợi thế của đường ray tuyến tính:

• Ma sát thấp và chuyển động mượt mà

Khi so sánh với đường ray cứng, các bộ phận lăn của đường ray tuyến tính giảm đáng kể ma sát. Đối với các ứng dụng có độ chính xác cao, độ ma sát thấp này cho phép di chuyển dễ dàng và trơn tru. Ngoài ra, chuyển động mượt mà giúp giảm hao mòn linh kiện và tiêu thụ năng lượng thấp hơn.

• Độ chính xác và độ chính xác cao

Đường ray tuyến tính được thiết kế cực kỳ chính xác và chính xác. Máy CNC có thể đạt được dung sai chặt chẽ cần thiết trong nhiều quy trình sản xuất tiên tiến vì các bộ phận lăn cho phép chuyển động ổn định và trơn tru. Độ chính xác này đặc biệt có lợi trong các ngành như hàng không vũ trụ, điện tử và thiết bị y tế.

• Thích hợp cho các ứng dụng tốc độ cao

Ma sát thấp và thiết kế hiệu quả của đường ray tuyến tính khiến chúng trở nên lý tưởng cho các ứng dụng tốc độ cao. Chúng có thể duy trì độ chính xác và hiệu suất ngay cả ở tốc độ cao, khiến chúng phù hợp với những nhiệm vụ đòi hỏi phải di chuyển nhanh và điều chỉnh nhanh.

Dưới đây là những hạn chế của đường ray tuyến tính:

• Giá cao hơn

Một trong những nhược điểm cơ bản của đường ray tuyến tính là giá thành cao hơn so với đường ray cứng. Đường ray tuyến tính đắt hơn do vật liệu, quy trình sản xuất và kỹ thuật chính xác liên quan đến quá trình sản xuất chúng. Tuy nhiên, chi phí này có thể được chứng minh bằng những lợi thế về hiệu suất mà chúng mang lại trong các ứng dụng có độ chính xác cao.

• Khả năng bị ô nhiễm và sự cần thiết phải sạch sẽ

So với đường ray cứng, đường ray tuyến tính dễ bị nhiễm bẩn hơn. Bụi, mảnh vụn và các chất gây ô nhiễm khác có thể cản trở các bộ phận chuyển động, làm tăng ma sát và mài mòn. Do đó, việc giữ môi trường sạch sẽ và bảo trì thường xuyên là điều cơ bản để đảm bảo hiệu suất lý tưởng của đường ray tuyến tính.

• Ít mạnh mẽ hơn trong một số ứng dụng

Mặc dù đường ray tuyến tính mang lại độ chính xác tuyệt vời và chuyển động mượt mà, nhưng chúng có thể không bền bằng đường ray cứng khi xử lý tải trọng hoặc lực tác động cực cao. Đường ray cứng có thể thích hợp hơn trong những tình huống cần có độ bền và khả năng chịu được tải trọng và tác động nặng.

Trong khi lựa chọn đường ray cứng và đường ray tuyến tính, nhà sản xuất và người vận hành máy CNC nên xem xét một số yếu tố. Đối với các ứng dụng có tải nặng và khả năng chịu va đập cao, đường ray cứng thường là lựa chọn tốt hơn vì độ bền và hiệu quả chi phí của chúng trong những tình huống như vậy. Mặt khác, đối với các hoạt động yêu cầu độ chính xác cao, độ ma sát thấp và chuyển động nhanh, đường ray tuyến tính là lựa chọn ưu tiên bất kể chi phí và nhu cầu bảo trì cao hơn. Do các yêu cầu về độ sạch nghiêm ngặt hơn của đường ray tuyến tính, điều cần thiết là phải tính đến môi trường vận hành cụ thể.

Khi công nghệ tiếp tục phát triển, tương lai của hệ thống đường ray trong máy CNC đã sẵn sàng cho những tiến bộ đáng kể. Một xu hướng quan trọng là sự tích hợp công nghệ thông minh và khả năng IoT (Internet of Things). Cảm biến thông minh được nhúng trong đường ray có thể theo dõi tình trạng và hiệu suất của hệ thống trong thời gian thực, cung cấp thông tin có giá trị về độ mài mòn, mức độ bôi trơn và tình trạng tổng thể. Phương pháp chủ động này cho phép bảo trì dự đoán, giảm thời gian ngừng hoạt động và kéo dài tuổi thọ của đường ray.

Một xu hướng hứa hẹn hơn là việc tăng cường áp dụng các chiến lược sản xuất phụ trợ trong quá trình phát triển hệ thống đường sắt. Sản xuất bồi đắp, hay in 3D, xem xét việc sản xuất các hình học phức tạp và thiết kế tùy chỉnh không thực tế với các kỹ thuật sản xuất truyền thống. Điều này có thể thúc đẩy sự phát triển của đường ray với hình dạng được tối ưu hóa cho các ứng dụng cụ thể, cải thiện hơn nữa hiệu suất và giảm trọng lượng.

Tóm lại, việc lựa chọn hệ thống đường ray đóng vai trò quan trọng trong việc quyết định hiệu suất và hiệu suất của máy móc. Đường ray cứng và đường ray tuyến tính đều có ưu điểm và được điều chỉnh phù hợp với yêu cầu vận hành cụ thể. Chúng tôi đã giải thích chi tiết sự so sánh giữa ray cứng và ray tuyến tính, đây là điều cơ bản để các nhà sản xuất và người vận hành máy CNC đưa ra quyết định sáng suốt phù hợp với mục tiêu và yêu cầu sản xuất của họ.