Đi sâu vào thế giới gia công. Hiểu bản chất của Khoan, Khoan, Phay và Tiện. Nắm bắt các khái niệm, kỹ thuật và ứng dụng chính. Cuối cùng, hãy có nền tảng vững chắc trong các quy trình gia công cốt lõi này.

Khoan, doa, phay và tiện đề cập đến các hoạt động gia công quan trọng. Mỗi quy trình phục vụ các mục đích riêng trong sản xuất. Cụ thể là khoan tạo lỗ bằng dao cắt quay. Ngược lại, việc khoan mở rộng các lỗ này đến đường kính chính xác.

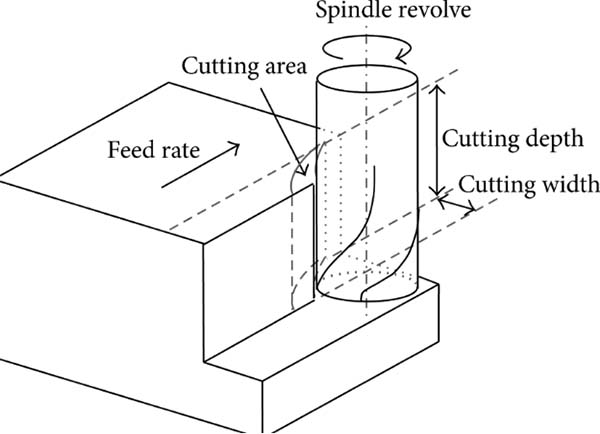

Mặt khác, phay sử dụng dao cắt nhiều răng để loại bỏ vật liệu, tạo hình phôi. Tiện bao gồm một máy tiện quay phôi dựa vào dụng cụ cắt.

Các hoạt động này, được điều chỉnh bởi các thông số như RPM, tốc độ tiến dao và độ sâu cắt, quyết định chất lượng của sản phẩm cuối cùng. Việc lựa chọn các thông số phù hợp là điều cần thiết.

Trong ngành hàng không vũ trụ, độ chính xác rất quan trọng. Khoan đảm bảo vị trí lỗ chính xác cho các bộ phận máy bay. Khoan đảm bảo kích thước lỗ chính xác, rất quan trọng đối với các bộ phận động cơ.

Phay hình dạng các thành phần phức tạp như cánh tuabin. Trong khi đó, các bộ phận tiện được làm tròn thủ công như trục. Dụng cụ bằng thép tốc độ cao (HSS) và cacbua vonfram chiếm ưu thế trong lĩnh vực này, mang lại độ bền.

Ô tô dựa vào các bộ phận chính xác. Khoan CNC hỗ trợ tạo lỗ bu lông để lắp ráp khung xe. Boring hoàn thiện kích thước xi lanh trong động cơ. Phay thủ công các bộ phận phức tạp như hộp số.

Quay tạo ra trục và thanh. Việc sử dụng máy Điều khiển số máy tính (CNC) giúp hợp lý hóa quá trình sản xuất, đảm bảo tính nhất quán.

Dụng cụ y tế đòi hỏi độ chính xác tối đa. Hỗ trợ khoan trong việc chế tạo các dụng cụ phẫu thuật. Việc khoan đảm bảo kim tiêm có lỗ khoan phù hợp.

Phay tạo ra cấy ghép nha khoa với hình dạng phức tạp. Việc xoay là rất quan trọng đối với chân tay giả. Thép không gỉ vẫn là vật liệu được ưa chuộng do đặc tính khử trùng của nó.

Thiết bị quân sự đòi hỏi các thành phần mạnh mẽ. Khoan và nhàm chán nòng súng thủ công với độ chính xác cao. Phay hình tấm giáp.

Thủ công quay đạn pháo. Do tính chất quan trọng của các ứng dụng quốc phòng, các máy hiệu suất cao với công cụ tiên tiến là tiêu chuẩn.

Thu nhỏ thống trị lĩnh vực điện tử. Khoan tạo ra các lỗ trên bảng mạch. Sự nhàm chán đảm bảo các đầu nối vừa khít.

Phay định hình khuôn bán dẫn. Việc tiện ít phổ biến hơn nhưng vẫn quan trọng đối với các bộ phận cụ thể. Với quy mô nhỏ, kỹ thuật gia công vi mô thường được sử dụng.

Cơ sở hạ tầng năng lượng đứng vững nhờ gia công. Khoan và khoan ống thủ công để vận chuyển dầu khí. Phay tạo hình cánh tuabin cho năng lượng gió.

Máy tiện tạo ra trục máy phát điện cho các nhà máy điện. Với các hoạt động quy mô lớn, máy móc hạng nặng thường được sử dụng.

Máy móc đóng một vai trò quan trọng trong lĩnh vực nông nghiệp. Máy kéo yêu cầu các bộ phận chính xác. Khoan đảm bảo lỗ chính xác ở các bộ phận như hộp số. Nhàm chán tinh chỉnh những lỗ này cho phù hợp hoàn hảo. Trong khi đó, phay tạo ra những hình dạng phức tạp cho các bộ phận máy móc.

Các trang trại hiện đại dựa vào thiết bị với các bộ phận được chế tạo bằng các quy trình này. Máy CNC, với tốc độ RPM từ 1.000 đến 4.000, thống trị lĩnh vực này. Máy móc như vậy đảm bảo độ tin cậy, hiệu quả và hiệu suất lâu dài.

Khoan là một quá trình trong đó vật liệu bị xuyên thủng. Mũi khoan quay với tốc độ RPM cao. HSS (Thép tốc độ cao) và cacbua là những vật liệu mũi khoan phổ biến. Độ chính xác trong đường kính lỗ là rất quan trọng.

Các vật liệu khác nhau cần có mũi khoan cụ thể. Kim loại đòi hỏi những mũi khoan chắc chắn, sắc bén. Căn chỉnh phù hợp đảm bảo độ chính xác. Quá nhiều áp lực có thể làm hỏng bit.

Trong quá trình khoan, phoi được hình thành. Loại bỏ chip hiệu quả là điều cần thiết. Việc thải bỏ không đúng cách có thể làm hỏng phôi. Máy khoan và hệ thống băng tải giúp ích.

Thường xuyên vệ sinh khu vực làm việc sẽ ngăn ngừa sự tích tụ. Chip có thể ảnh hưởng đến quá trình khoan. Bôi trơn thích hợp giúp loại bỏ phoi. Việc thoát phoi thích hợp sẽ kéo dài tuổi thọ dụng cụ.

Hình dạng của mũi khoan rất quan trọng. Góc điểm, góc xoắn và cạnh đục là rất quan trọng. Góc điểm nằm trong khoảng 118-135 độ.

Vật liệu cứng hơn cần góc điểm lớn hơn. Góc xoắn ảnh hưởng đến việc loại bỏ phoi. Một cạnh đục chính xác đảm bảo lỗ sạch sẽ. Hình học không chính xác có thể khiến mũi khoan bị lệch.

Tốc độ cắt liên quan đến tốc độ quay của mũi khoan. Được đo bằng feet bề mặt trên phút (SFM). Loại vật liệu xác định SFM tối ưu. Đối với nhôm, SFM là khoảng 250.

Đối với thép, nó xấp xỉ 100. Việc vượt quá tốc độ khuyến nghị có nguy cơ làm gãy dụng cụ. Tốc độ thích hợp đảm bảo loại bỏ vật liệu hiệu quả.

Tốc độ tiến dao là tốc độ di chuyển của mũi khoan. Tốc độ tiến dao chính xác đảm bảo quá trình khoan trơn tru. Quá nhanh, bạn có nguy cơ bị gãy dụng cụ. Quá chậm và không hiệu quả. Vật liệu cứng hơn đòi hỏi tốc độ nạp chậm hơn. Vật liệu mềm có thể xử lý tốc độ nhanh hơn.

Chất làm mát làm giảm nhiệt khi khoan. Chúng kéo dài tuổi thọ dụng cụ và cải thiện độ hoàn thiện. Chất làm mát gốc nước là phổ biến. Chất làm mát gốc dầu mang lại khả năng bôi trơn tốt hơn.

Loại chất làm mát phụ thuộc vào vật liệu. Nhôm cần chất làm mát cụ thể. Ứng dụng thích hợp đảm bảo làm mát hiệu quả. Kiểm tra chất làm mát thường xuyên là rất quan trọng.

Mũi khoan xoắn, thường được gọi là mũi khoan HSS, đóng vai trò then chốt trong gia công kim loại. Với phạm vi đường kính từ 0,2 đến 20 mm, chúng đảm bảo các lỗ chính xác.

Giá trị RPM nằm trong khoảng 1000-5000, tùy thuộc vào độ cứng của vật liệu. Ngoài ra, sử dụng chất làm mát sẽ kéo dài tuổi thọ dụng cụ. Để có hiệu quả tối ưu, hãy thay thế hoặc mài lại mũi khoan sau mỗi 50-60 giờ.

Máy khoan bước rất linh hoạt, cho phép sử dụng nhiều kích thước lỗ bằng một công cụ. Thông thường, chúng có 4-12 bước. Tuổi thọ của dụng cụ phụ thuộc vào độ dày vật liệu.

Với tốc độ RPM tối ưu là 2000, những cuộc tập trận như vậy là không thể thiếu. Bảo trì thường xuyên giúp kéo dài tuổi thọ của dụng cụ.

Mũi khoan mũi khoan tạo lỗ hình nón cho đầu vít. Góc 90 độ là tiêu chuẩn. Các vật liệu như nhôm yêu cầu tốc độ RPM khoảng 2500. Các vật liệu cứng hơn như thép yêu cầu tốc độ vòng quay chậm hơn 1000 vòng/phút. Kỹ thuật phù hợp đảm bảo vị trí vít phẳng.

Mũi khoan tâm, quan trọng đối với công việc tiện và lỗ bắt đầu cho các mũi khoan lớn hơn. Thông thường, chúng có góc nhọn 60 độ. Đối với thép, RPM dao động trong khoảng 2000, trong khi kim loại mềm hơn có thể yêu cầu 3000 RPM. Đảm bảo công cụ vẫn ở giữa để có kết quả tối ưu.

Mũi khoan côn tạo ra các lỗ hình nón, thường dùng cho các phụ kiện. Độ côn tiêu chuẩn là 1:16. Giá trị RPM có thể khác nhau, nhưng 1500-2000 là phạm vi phổ biến. RPM quá cao có thể làm hỏng dụng cụ. Đảm bảo áp suất ổn định trong quá trình vận hành.

Máy khoan lõi loại bỏ vật liệu khỏi tâm, để lại lõi hình trụ. Độ sâu cắt thường đạt tới 4D. Với tốc độ RPM khoảng 2500, chúng có hiệu quả đối với các vật liệu như bê tông. Sử dụng nước để làm mát và bôi trơn máy khoan trong quá trình vận hành.

Mũi khoan khối xây, có mũi khoan cacbua, khoan gạch và bê tông. Thiết kế sáo hỗ trợ loại bỏ bụi. RPM đập mạnh 700-1200 tỏ ra hiệu quả. Để an toàn, hãy đeo kính bảo vệ mắt. Bôi trơn là chìa khóa cho tuổi thọ và hiệu quả.

Trong quá trình khoan, thép nổi bật. Với độ bền kéo khoảng 58.000 psi, độ bền của thép là không gì sánh bằng. Mũi HSS (thép tốc độ cao) hoạt động tốt. Ngoài ra, việc sử dụng chất làm mát giúp cải thiện tuổi thọ của bit. Hàm lượng carbon cao của thép ảnh hưởng đến việc lựa chọn công cụ. Đảm bảo độ chính xác trở nên quan trọng.

Khoan vào nhôm đòi hỏi phải cẩn thận. Mềm hơn thép, nhiệt độ nóng chảy của nhôm thấp hơn, khoảng 660°C. Sử dụng mũi khoan cacbua tỏ ra có lợi.

Độ dẫn nhiệt của nhôm là 205 W/mK. Tản nhiệt nhanh được quan sát thấy. Bôi trơn thích hợp đảm bảo hoạt động trơn tru hơn. Do đó, việc loại bỏ chip vẫn hiệu quả.

Titanium đưa ra những thách thức độc đáo. Tự hào với độ bền kéo 63.000 psi, nó rất chắc chắn. Khả năng chịu nhiệt của titan đòi hỏi sự chú ý. Mũi khoan cacbua phù hợp với titan.

Đáng chú ý, RPM được đề xuất nằm trong khoảng 50-110. Sử dụng chất làm mát như TiCC (Lớp phủ Titan Carbonitride) giúp tăng tuổi thọ của dụng cụ. Trên hết, tốc độ cấp liệu phù hợp đảm bảo kết quả tối ưu.

Đồng thau, một hợp kim đồng-kẽm, rất khác biệt. Thông thường, các thành phần bằng đồng thau có 65% đồng. Khoan yêu cầu các bit cụ thể, tốt nhất là HSS. Xem xét độ dẻo của đồng thau, các mảnh vụn dễ dàng hình thành.

Phạm vi RPM từ 100-300 là lý tưởng. Bôi trơn, mặc dù không bắt buộc, giúp vận hành trơn tru hơn. Đạt được độ chính xác trở nên khả thi.

Nhựa có độ cứng khác nhau. HDPE (Polyethylene mật độ cao) khác với PVC (Polyvinyl Clorua). Khoan đòi hỏi các mũi khoan sắc nét, có góc nêm. RPM dưới 500 hoạt động tốt nhất.

Vì nhựa là chất cách điện nên xảy ra hiện tượng tích tụ nhiệt. Thông gió và chất làm mát có thể chống lại điều này. Cuối cùng, việc điều chỉnh tốc độ cấp liệu sẽ tối ưu hóa kết quả khoan.

Trong gia công chính xác, việc đạt được đường kính lỗ khoan phù hợp là rất quan trọng. Kích thước lỗ khoan dao động từ 2mm đến 100mm. Đường kính lỗ khoan xác định chức năng của bộ phận.

Để có hiệu suất tối ưu, việc tuân thủ các phép đo được chỉ định là rất quan trọng. Các lỗi vượt quá 0,01mm có thể ảnh hưởng đến chức năng của một bộ phận. Đảm bảo độ chính xác là không thể thương lượng trong máy khoan hoạt động.

Việc lựa chọn công cụ thích hợp quyết định sự thành công của gia công. Các công cụ như mũi khoan một điểm, mũi đôi và dao doa có thể điều chỉnh có những cách sử dụng riêng biệt.

Mỗi công cụ phục vụ cho một loại vật liệu cụ thể: HSS cho thép, cacbua cho kim loại cứng hơn. Tuổi thọ của công cụ thay đổi tùy theo vật liệu và cách sử dụng. Hiểu được thông số kỹ thuật và ứng dụng của dụng cụ sẽ đảm bảo mang lại kết quả mong muốn trong nguyên công móc lỗ.

Tốc độ cấp liệu ảnh hưởng đến hiệu suất và chất lượng khoan. Tốc độ tiến dao nằm trong khoảng từ 0,05 mm/vòng đến 0,5 mm/vòng. việc điều chỉnh tốc độ tiến dao có thể ảnh hưởng đến độ hoàn thiện bề mặt.

Tốc độ chậm hơn thường tạo ra kết thúc mượt mà hơn. Ngược lại, tốc độ nhanh hơn có thể đẩy nhanh quá trình nhưng lại ảnh hưởng đến chất lượng. Cân bằng tốc độ và độ chính xác là điều cần thiết.

Độ sâu là mấu chốt trong hoạt động khoan. Độ sâu khác nhau tùy theo yêu cầu của thành phần, thường từ 5mm đến 500mm. Chiều dài và độ cứng của dụng cụ ảnh hưởng đến độ sâu có thể đạt được.

Việc đạt được độ sâu chính xác sẽ đảm bảo sự phù hợp và chức năng của bộ phận. Việc giám sát và điều chỉnh liên tục đảm bảo kết quả mong muốn trong các công việc nhàm chán có chiều sâu cụ thể.

Chất lượng của bề mặt cuối cùng nói lên nhiều điều về quá trình nhàm chán. Giá trị độ nhám bề mặt (Ra) cho biết chất lượng hoàn thiện. Giá trị Ra thấp hơn, chẳng hạn như 0,2µm, biểu thị độ hoàn thiện mượt mà hơn.

Loại vật liệu, lựa chọn dao và tốc độ tiến dao ảnh hưởng trực tiếp đến giá trị Ra. Bằng cách tối ưu hóa các thông số này, việc đạt được độ hoàn thiện vượt trội trở nên khả thi.

Việc bố trí máy phù hợp sẽ đặt nền tảng cho việc khoan thành công. Các thông số như tốc độ trục chính (RPM), thường nằm trong khoảng từ 1000 đến 5000, đóng một vai trò quan trọng. Căn chỉnh phôi và dụng cụ một cách chính xác sẽ ngăn ngừa lỗi.

Máy hiệu chuẩn sử dụng micromet và thước đo đảm bảo độ chính xác. Bảo trì và hiệu chuẩn thường xuyên sẽ duy trì hiệu suất và tuổi thọ của máy.

Trong quá trình phay, việc loại bỏ vật liệu được kiểm soát sẽ mang lại hình dạng chính xác. Máy sử dụng máy cắt quay để loại bỏ kim loại. Máy CNC tự động hóa quá trình, đảm bảo độ chính xác.

Xác định đường chạy dao là rất quan trọng. Đường đi tuân theo một trình tự, quyết định chuyển động của dao cắt. Lập kế hoạch phù hợp sẽ tối đa hóa hiệu quả và giảm thiểu hao mòn dụng cụ.

Đạt được một bề mặt mịn màng là rất quan trọng. Các yếu tố ảnh hưởng đến độ hoàn thiện bao gồm loại dao cắt, tốc độ và tốc độ tiến dao. Hãy nhắm tới giá trị Ra trong khoảng 0,2 đến 3,2 µm để có kết quả tối ưu.

Máy cắt khác nhau phục vụ cho các nhiệm vụ khác nhau. Máy nghiền cuối xử lý việc định hình và bỏ túi. Máy nghiền mặt đảm bảo bề mặt phẳng. Máy nghiền mũi bi tạo ra các bề mặt có đường viền. Việc lựa chọn máy cắt phù hợp sẽ đảm bảo thành công của công việc.

Giữ công việc an toàn là điều cần thiết cho sự an toàn. Vises, kẹp và đồ đạc giữ phôi. Việc giữ phôi đúng cách sẽ ngăn ngừa chuyển động, đảm bảo vết cắt chính xác.

Độ sâu cắt ảnh hưởng đến sản phẩm cuối cùng. Vết cắt quá sâu làm căng máy. Cắt quá nông sẽ lãng phí thời gian. Độ sâu 2-5 mm là tiêu chuẩn cho hầu hết các vật liệu.

Máy tiện biến đổi nguyên liệu thô. Máy tiện CNC (Điều khiển số máy tính) hỗ trợ độ chính xác. Với RPM (vòng quay mỗi phút) được đặt, quá trình quay bắt đầu. Tiếp theo, chèn các miếng kim loại hình dạng.

Cài đặt máy chính xác mang lại kết quả tối ưu. Các hoạt động tiện, cần thiết cho Khoan, Khoan, Phay và Tiện, mang lại độ chính xác cho ngành.

Việc lựa chọn công cụ là rất quan trọng. HSS (Thép tốc độ cao) vẫn được ưa chuộng. Dụng cụ cacbua chịu nhiệt. Sự thật: Tuổi thọ của công cụ khác nhau. Thường xuyên, các chuyên gia lựa chọn công cụ dựa trên độ cứng của vật liệu. Để có kết quả tối ưu, việc lựa chọn công cụ rất quan trọng.

RPM đóng vai trò quan trọng trong việc chuyển hướng. RPM cao đảm bảo bề mặt mịn màng. Ngược lại, RPM thấp sẽ hỗ trợ các vật liệu cứng hơn. Sự thật: RPM tối ưu của nhôm là 2.500. Thép yêu cầu 1.200 vòng/phút. Tốc độ trục chính chính xác giúp nâng cao chất lượng sản phẩm một cách đáng kể.

Các góc tác động đến việc cắt vật liệu. Góc cào, góc giảm và góc dẫn là rất quan trọng. Góc cào 12° phù hợp với thép. Các góc chính xác đảm bảo vết cắt mịn, giảm mài mòn và kéo dài tuổi thọ dụng cụ.

Độ sâu ảnh hưởng trực tiếp đến việc loại bỏ vật liệu. Độ sâu dao động từ 0,2 mm đến 6,5 mm. Độ sâu 3 mm là phổ biến cho các hoạt động gia công thô. Độ sâu chính xác đảm bảo độ hoàn thiện mong muốn, tối đa hóa hiệu quả.

Chất lượng bề mặt là quan trọng nhất. RA (Độ nhám trung bình) đo lường chất lượng hoàn thiện. RA thấp hơn biểu thị bề mặt mịn hơn. Các yếu tố như RPM, góc dao và độ sâu ảnh hưởng đến RA. Để đạt được một bề mặt hoàn hảo đòi hỏi phải có chuyên môn và độ chính xác.

Tiêu chí/Thông số | Vận hành máy tiện | Lựa chọn công cụ | Tốc độ trục chính | Góc công cụ | Độ sâu của vêt căt | Hoàn thiện bề mặt |

Độ chính xác | ±0,001 mm | Lời khuyên cacbua | 1500 vòng/phút | góc 60° | 2,5 mm | Ra 1,6 µm |

Khả năng tương thích vật liệu | Thép, Nhôm | HSS, cacbua | Thép: 1200 vòng/phút | Nhôm: 80° | Nhôm: 1 mm | Thép: Ra 0,8 µm |

Mặc & Xé | Ít đồng thau | HSS: Trung bình | Thấp hơn: Ít mài mòn hơn | Cấp tính: mòn nhanh hơn | Sâu hơn: Mặc nhiều hơn | Thô: Ra 2,8 µm |

Ứng dụng | Khoan, Đối mặt | Gia công thô, hoàn thiện | Cao: Đánh bóng | Gia công thô: 55° | Dày: Thô | Mỹ: Trang trí |

BẢO TRÌ | Tra dầu thường xuyên | Làm sắc nét | Kiểm tra đai | Làm sắc nét lại | Kiểm tra thường xuyên | Buff thường xuyên |

Hiệu quả | Cao đối với kim loại | Cacbua: Nhanh nhất | Nhất quán: Tốt nhất | Tối ưu: 60° | Vừa phải | Mượt mà: Nhu cầu cao |

Một chiếc bàn đang được lật: Tạo hình cho các nguyên liệu thô!

Trong Khoan, Khoan, Phay và Tiện, tốc độ cắt tối ưu là điều tối quan trọng. Các kim loại như nhôm yêu cầu tốc độ cao hơn, khoảng 400 vòng/phút (Số vòng quay mỗi phút), trong khi các vật liệu cứng hơn như thép có thể hoạt động khoảng 125 vòng/phút. Việc điều chỉnh tốc độ cắt ảnh hưởng trực tiếp đến chất lượng của chi tiết gia công.

Tuổi thọ công cụ dài hơn biểu thị hiệu quả. Bằng cách theo dõi sự hao mòn và xuống cấp, việc thay thế công cụ trở nên có thể dự đoán được. Dụng cụ bằng thép tốc độ cao (HSS), mang lại sự cân bằng giữa tuổi thọ và chi phí. Dụng cụ cacbua, mặc dù đắt hơn, nhưng lại kéo dài tuổi thọ dụng cụ một cách đáng kể trong nhiều trường hợp.

Tham số này xác định số lượng vật liệu được loại bỏ trong một lần. Trong quá trình phay, độ sâu 0,020 inch có thể được sử dụng để hoàn thiện tốt, trong khi các đường cắt thô có thể sử dụng độ sâu 0,100 inch. Việc điều chỉnh độ sâu này đảm bảo độ chính xác và giảm mài mòn dụng cụ.

Tốc độ vật liệu tiến tới dụng cụ là rất quan trọng. Đối với các nguyên công tiện, tốc độ tiến dao từ 0,002 đến 0,006 inch trên mỗi vòng quay thường mang lại kết quả tối ưu. Tốc độ tiến dao chính xác ngăn ngừa gãy dụng cụ và cải thiện độ bóng bề mặt.

Mọi quá trình gia công đều hướng đến sự hoàn thiện mịn màng. Các giá trị độ nhám bề mặt, thường được đo bằng Ra (Độ nhám trung bình), giúp định lượng độ mịn này. Giá trị Ra là 32 biểu thị độ hoàn thiện gia công tiêu chuẩn, nhưng các hoạt động chuyên biệt có thể đạt được giá trị thấp tới 16.

Chất làm mát phục vụ hai mục đích: điều chỉnh nhiệt độ và loại bỏ cặn bẩn. Dầu hòa tan trong nước là loại dầu phổ biến, mang lại khả năng làm mát và bôi trơn tốt. Mặt khác, chất làm mát tổng hợp chống lại sự phát triển của vi khuẩn, mở rộng khả năng sử dụng của chúng.

Trong các hoạt động gia công, sự xuống cấp của dụng cụ vẫn là điều quan trọng nhất. Hành động tốc độ cao gây ra sự hao mòn công cụ nhanh chóng. Ngay cả những công cụ mạnh mẽ nhất, chẳng hạn như cacbua hoặc HSS, cũng phải đối mặt với sự xuống cấp.

Việc sử dụng công cụ kéo dài ảnh hưởng đến chất lượng vết cắt, dẫn đến tăng chi phí vận hành.

Trong quá trình khoan, phay, máy móc thường gặp phải những dao động không mong muốn. Rung quá mức làm ảnh hưởng đến tính toàn vẹn của sản phẩm cuối cùng.

Sử dụng máy CNC hiện đại với độ ổn định tốt hơn có thể giảm thiểu phần nào điều này. Người vận hành máy cần liên tục theo dõi và điều chỉnh cài đặt để đảm bảo độ rung tối thiểu.

Tiện và phay tốc độ cao tạo ra nhiệt đáng kể. Nhiệt độ quá cao có thể làm biến dạng phôi. Các phương pháp làm mát, chẳng hạn như sử dụng chất lỏng cắt, là rất cần thiết.

Những chất lỏng này làm giảm nhiệt độ, nhưng việc lựa chọn chất lỏng phù hợp cho từng vật liệu là rất quan trọng.

Mọi quá trình gia công đều dẫn đến tổn thất vật liệu. Hoạt động phay hoặc tiện không hiệu quả có thể dẫn đến tăng chất thải. Các kỹ thuật hiện đại, như phần mềm CAD/CAM, hỗ trợ tối ưu hóa đường cắt. Ngay cả với công nghệ, việc đạt được mục tiêu không rác thải vẫn là một thách thức.

Nhu cầu về các thành phần siêu chính xác đang gia tăng. Các phương pháp khoan hoặc doa truyền thống có thể không đạt được độ chính xác mong muốn. Có sẵn máy móc tiên tiến với độ chính xác ở mức micron. Tuy nhiên, chúng có chi phí cao và cần được đào tạo chuyên môn.

HSM, hay RPM, đạt tới 30.000 vòng/phút. Cắt kim loại tốc độ cao, đặc biệt là nhôm và titan, tỏ ra hiệu quả. Các công cụ chính xác và máy móc cứng nhắc đảm bảo chất lượng trong quy trình HSM.

Làm mát bằng đông lạnh sử dụng nitơ lỏng ở -196°C. Tốc độ làm mát vượt qua các phương pháp truyền thống. Tuổi thọ dụng cụ tăng thêm 50% khi xử lý bằng phương pháp đông lạnh. Việc làm mát như vậy giúp tăng cường độ hoàn thiện bề mặt, giảm mài mòn.

Cắt, khắc và tạo hình vật liệu bằng tia laser. Cường độ chùm tia đạt tới 1.000 watt. Laser đạt được độ chính xác trong vòng 0,005mm. Kim loại, nhựa và gốm sứ được hưởng lợi từ độ chính xác của laser.

USM sử dụng rung động tần số cao. Công cụ này rung ở tần số 20.000 Hz. Các vật liệu cứng, giòn như thủy tinh và gốm sứ phải trải qua USM. Sinh nhiệt tối thiểu đảm bảo tính toàn vẹn của vật liệu.

ECM loại bỏ kim loại thông qua quá trình hòa tan anốt có kiểm soát. Điện áp giữa dụng cụ và phôi nằm trong khoảng từ 5 đến 25V. Tốc độ loại bỏ vật liệu (MRR) phụ thuộc vào dòng điện áp dụng. Đạt được hình dạng phức tạp trở nên khả thi.

Plasma đạt nhiệt độ 30.000°C. Vật liệu dẫn điện trải qua quá trình cắt plasma. Độ sâu cắt đạt tới 50mm. Quá trình này mang lại tốc độ và hiệu quả cho vật liệu dày.

Gia công bao gồm các quy trình đa dạng. Khoan, Khoan, Phay và Tiện nổi bật là những khái niệm cốt lõi. Mỗi loại đều có những lợi thế riêng trong lĩnh vực sản xuất. Tìm kiếm thêm kiến thức và khả năng làm chủ. Để biết thiết bị tiên tiến và kiến thức chuyên môn, hãy truy cập CNCYANGSEN. Tin tưởng vào độ chính xác, chất lượng và hiệu quả.