Trong thế giới gia công, nơi mà độ chính xác và hoạt động hiệu quả là rất quan trọng, thì tốc độ di chuyển của bề mặt và dụng cụ cắt cũng rất quan trọng. Đối với những người làm việc với máy móc và kỹ sư, việc có được sự cân bằng phù hợp cũng giống như việc một nghệ sĩ lành nghề sử dụng bút vẽ trên các nguyên liệu thô.

Khi kim loại và dụng cụ kết hợp với nhau, các lựa chọn về tốc độ di chuyển của bề mặt và dụng cụ sẽ ảnh hưởng đến chất lượng của sản phẩm cuối cùng và quy trình gia công hoạt động tốt như thế nào.

Bài viết sau đây sẽ tìm hiểu chi tiết về tốc độ bề mặt và tốc độ tiến dao cắt. Vì vậy, hãy đi sâu vào!

Tốc độ bề mặt, trong bối cảnh Gia công CNC (Điều khiển số máy tính), đề cập đến tốc độ mà một điểm trên bề mặt vật liệu được gia công di chuyển qua dụng cụ cắt. Nó thường được đo bằng feet trên phút (ft/min) hoặc mét trên phút (m/min), tùy thuộc vào hệ thống đo lường.

Kiểm soát tốc độ bề mặt là một phần của chiến lược tổng thể nhằm tối ưu hóa hiệu quả gia công và duy trì tính toàn vẹn của dụng cụ và phôi. Nó liên quan đến việc điều chỉnh tốc độ trục chính của máy CNC, xác định tốc độ quay của dụng cụ cắt và tốc độ tiến dao, chi phối tốc độ di chuyển của dụng cụ dọc theo phôi.

Tốc độ bề mặt CNC là một yếu tố quan trọng trong gia công CNC vì nhiều lý do:

Tốc độ bề mặt ảnh hưởng trực tiếp đến nhiệt sinh ra tại điểm tiếp xúc của dụng cụ cắt với phôi. Nhiệt độ quá cao có thể dẫn đến mài mòn dụng cụ nhanh hơn và trong một số trường hợp, làm ảnh hưởng đến tính toàn vẹn của vật liệu gia công. Kiểm soát tốc độ bề mặt giúp quản lý việc sinh nhiệt, duy trì tuổi thọ của dụng cụ và duy trì độ chính xác gia công.

Các vật liệu khác nhau có tốc độ bề mặt được khuyến nghị cụ thể để có kết quả gia công tối ưu. Việc chọn tốc độ bề mặt phù hợp cho một vật liệu cụ thể sẽ đảm bảo loại bỏ vật liệu hiệu quả mà không gây hư hỏng hoặc tạo ra bề mặt hoàn thiện không mong muốn. Người thợ máy phải xem xét các tính chất và đặc tính của vật liệu để xác định tốc độ bề mặt thích hợp.

Tốc độ bề mặt ảnh hưởng đến lực cắt và sự hình thành phoi trong quá trình gia công. Bằng cách điều chỉnh tốc độ bề mặt, người thợ máy có thể kiểm soát lực tác dụng lên dụng cụ cắt và phôi, giảm nguy cơ gãy dụng cụ và đạt được khả năng thoát phoi tốt hơn. Sự hình thành chip thích hợp góp phần vào hoạt động gia công mượt mà hơn.

Tốc độ bề mặt ảnh hưởng trực tiếp đến độ hoàn thiện bề mặt cuối cùng của bộ phận gia công. Việc điều chỉnh tốc độ bề mặt cho phép thợ máy đạt được kết cấu bề mặt mong muốn, cho dù là bề mặt mịn vì mục đích thẩm mỹ hay độ nhám cụ thể cho các yêu cầu chức năng. Tinh chỉnh tốc độ bề mặt giúp đáp ứng các tiêu chuẩn chất lượng và thông số kỹ thuật.

Cân bằng tốc độ bề mặt với các thông số gia công khác, chẳng hạn như tốc độ tiến dao và độ sâu cắt, góp phần nâng cao hiệu quả gia công tổng thể. Việc tìm ra sự kết hợp phù hợp của các yếu tố này sẽ tối đa hóa tốc độ loại bỏ vật liệu trong khi vẫn duy trì tính toàn vẹn của dụng cụ và phôi. Sự tối ưu hóa này rất quan trọng để đạt được các quy trình gia công kịp thời và tiết kiệm chi phí.

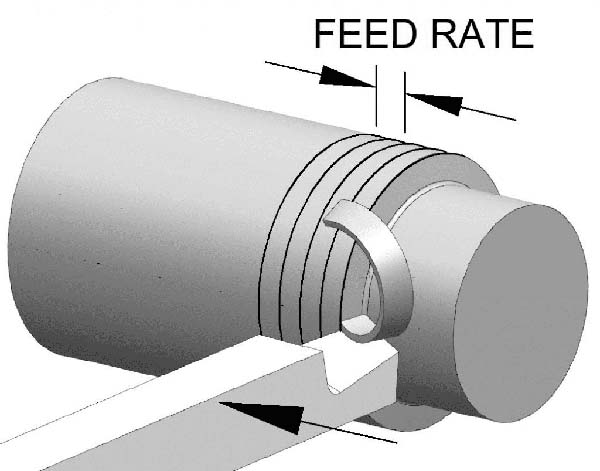

Tốc độ tiến dao cắt trong gia công CNC (Điều khiển số máy tính) đề cập đến tốc độ mà dụng cụ cắt di chuyển qua vật liệu phôi trong quá trình gia công. Nó thường được đo bằng đơn vị như inch trên phút (in/phút) hoặc milimét trên phút (mm/phút), tùy thuộc vào hệ thống đo lường.

Tốc độ tiến dao cắt, tốc độ trục chính và các yếu tố khác như độ sâu cắt ảnh hưởng đến hiệu quả, độ chính xác và chất lượng của hoạt động gia công.

Tốc độ tiến dao cắt là một yếu tố quan trọng trong gia công CNC vì một số lý do:

Tốc độ tiến dao cắt ảnh hưởng đến nhiệt sinh ra trong quá trình gia công. Tốc độ tiến dao cao hơn có thể tạo ra nhiều nhiệt hơn, nếu không được quản lý đúng cách có thể ảnh hưởng xấu đến dụng cụ, phôi và quy trình gia công tổng thể. Kiểm soát tốc độ tiến dao giúp quản lý mức nhiệt để tránh hư hỏng do nhiệt đối với dụng cụ và phôi.

Tốc độ tiến dao, kết hợp với các yếu tố khác như tốc độ trục chính và độ sâu cắt, sẽ xác định tốc độ loại bỏ vật liệu. Tối ưu hóa tốc độ tiến dao là rất quan trọng để đạt được tốc độ loại bỏ vật liệu mong muốn mà không ảnh hưởng đến chất lượng của bộ phận gia công.

Tốc độ tiến dao cắt có tác động đáng kể đến độ bóng bề mặt của chi tiết gia công. Thợ máy điều chỉnh tốc độ tiến dao để đạt được bề mặt yêu cầuchất lượng. Sự cân bằng hợp lý giữa tốc độ tiến dao, tốc độ trục chính và các thông số khác là điều cần thiết để có được bề mặt mịn và chính xác.

Tốc độ tiến dao ảnh hưởng đến kích thước và hình dạng của phoi được tạo ra trong quá trình gia công. Kiểm soát tốc độ tiến dao giúp đảm bảo sự hình thành và thoát phoi thích hợp. Điều này rất cần thiết để ngăn chặn việc cắt lại phoi, điều này có thể tác động tiêu cực đến tuổi thọ dụng cụ và độ bóng bề mặt.

Tối ưu hóa tốc độ tiến dao cắt là chìa khóa để đạt được hiệu quả gia công tổng thể. Cân bằng tốc độ tiến dao với các thông số khác, chẳng hạn như tốc độ trục chính và độ sâu cắt, giúp tối đa hóa tốc độ loại bỏ vật liệu, giảm thời gian gia công và nâng cao năng suất.

Tốc độ tiến dao và độ sâu cắt xác định lượng dụng cụ cắt tiếp xúc với vật liệu. Việc gắn dụng cụ phù hợp là rất quan trọng để gia công hiệu quả, ngăn ngừa tình trạng lệch dụng cụ và đảm bảo các đường cắt chính xác và chính xác.

Tốc độ bề mặt và tốc độ cắt là hai thông số riêng biệt trong gia công, mỗi thông số đóng một vai trò quan trọng trong quy trình gia công CNC (Điều khiển số máy tính). Dưới đây là những khác biệt chính giữa tốc độ bề mặt và tốc độ tiến dao cắt:

Tốc độ bề mặt | Cắt tốc độ nạp |

đề cập đến tốc độ mà một điểm trên bề mặt vật liệu được gia công di chuyển qua dụng cụ cắt. Tốc độ bề mặt thường được đo bằng feet trên phút (ft/min) hoặc mét trên phút (m/min). | Đó là tốc độ mà dụng cụ cắt di chuyển qua vật liệu phôi trong quá trình gia công. Tốc độ tiến dao cắt thường được đo bằng đơn vị như inch trên phút (in/phút) hoặc milimét trên phút (mm/phút). |

Nó liên quan đến tốc độ quay của dụng cụ cắt. | Nó liên quan đến chuyển động tuyến tính của dụng cụ cắt xuyên qua vật liệu vuông góc với trục quay. |

Thường được đo bằng đơn vị tuyến tính, chẳng hạn như feet hoặc mét trên phút. | Được đo bằng đơn vị tuyến tính trên phút, chẳng hạn như inch trên phút hoặc milimét trên phút. |

Ảnh hưởng đến sự mài mòn của dụng cụ, sinh nhiệt và chất lượng bề mặt gia công. Thợ máy điều chỉnh tốc độ bề mặt dựa trên vật liệu gia công và loại dụng cụ cắt. | Ảnh hưởng đến tuổi thọ dụng cụ, tốc độ loại bỏ vật liệu và hiệu quả của quá trình gia công. Việc điều chỉnh tốc độ tiến dao cắt là rất quan trọng để tối ưu hóa sự cân bằng giữa lực cắt và loại bỏ vật liệu. |

Tốc độ bề mặt xem xét chuyển động của vật liệu qua một dụng cụ cắt cố định. | Tốc độ tiến dao cắt có tính đến chuyển động của dụng cụ cắt so với phôi. |

Chọn tốc độ cắt tối ưu trong gia công CNC là một quyết định quan trọng ảnh hưởng trực tiếp đến hiệu quả, tuổi thọ dụng cụ và chất lượng của bộ phận gia công. Dưới đây là những cân nhắc chính để xác định tốc độ cắt tối ưu:

Các vật liệu khác nhau có những đặc tính riêng biệt ảnh hưởng đến khả năng gia công của chúng. Vật liệu cứng hơn thường yêu cầu tốc độ cắt thấp hơn, trong khi vật liệu mềm hơn có thể chịu được tốc độ cao hơn. Tham khảo dữ liệu cụ thể về vật liệu hoặc sổ tay gia công để xác định tốc độ cắt được khuyến nghị cho vật liệu gia công.

Loại dụng cụ cắt và lớp phủ quyết định đáng kể tốc độ cắt thích hợp. Dụng cụ thép tốc độ cao (HSS) có khả năng tốc độ khác với dụng cụ cacbua. Hãy xem xét các khuyến nghị của nhà sản xuất công cụ về tốc độ và bước tiến tối đa.

Các phôi cứng hơn thường yêu cầu tốc độ cắt thấp hơn để tránh mài mòn dụng cụ quá mức và sinh nhiệt. Hãy xem xét độ cứng Rockwell hoặc Brinell của vật liệu và điều chỉnh tốc độ cắt cho phù hợp.

Dụng cụ cắt lớn hơn thường có khuyến nghị về tốc độ khác với những dụng cụ nhỏ hơn. Tham khảo hướng dẫn của nhà sản xuất dụng cụ để biết đường kính dụng cụ cụ thể đang được sử dụng.

Hoạt động gia công (ví dụ tiện, phay, khoan) ảnh hưởng đến việc lựa chọn tốc độ cắt. Mỗi nguyên công có thể có một phạm vi tối ưu và người thợ máy nên xem xét các biến thể này.

Cân bằng tốc độ loại bỏ vật liệu với tốc độ cắt là điều cần thiết để gia công hiệu quả. Tốc độ cắt cao hơn có thể giúp loại bỏ vật liệu nhanh hơn, nhưng chúng phải nằm trong giới hạn dao và vật liệu để tránh mài mòn quá mức.

Xem xét tuổi thọ dụng cụ mong muốn cho hoạt động cắt. Tốc độ cắt cao hơn có thể dẫn đến tuổi thọ dụng cụ ngắn hơn, do đó tốc độ được chọn phải phù hợp với tuổi thọ dụng cụ có thể chấp nhận được đối với ứng dụng nhất định.

Độ cứng của máy CNC và khả năng cấp nguồn của nó ảnh hưởng đến việc lựa chọn tốc độ cắt. Máy có độ cứng và công suất cao hơn có thể xử lý tốc độ cắt cao hơn, góp phần cải thiện hiệu quả gia công.

Việc sử dụng chất làm mát và bôi trơn thích hợp có thể ảnh hưởng đến tốc độ cắt. Làm mát hiệu quả giúp quản lý nhiệt sinh ra trong quá trình gia công, cho phép đạt được hiệu suất cao hơntốc độ cắt mà không ảnh hưởng đến tuổi thọ dụng cụ hoặc chất lượng bộ phận.

Các thợ máy thường dựa vào kinh nghiệm và thử nghiệm thực nghiệm của mình để tinh chỉnh tốc độ cắt. Lựa chọn tốc độ cắt ban đầu có thể dựa trên hướng dẫn, nhưng có thể cần điều chỉnh dựa trên hiệu suất thực tế.

Làm mỏng chip vốn có trong các quy trình gia công, đặc biệt là trong nguyên công phay. Nó liên quan đến việc giảm độ dày phoi do độ nghiêng của dụng cụ cắt. Sự mỏng đi này xảy ra khi dụng cụ tiếp xúc với phôi ở một góc, dẫn đến chiều rộng phoi mỏng hơn bước tiến danh nghĩa trên mỗi răng.

Trong việc xác định tốc độ tiến dao tối ưu, việc làm mỏng chip đóng một vai trò quan trọng. Tốc độ tiến dao cần được điều chỉnh để bù đắp cho việc giảm độ dày phoi do quá trình làm mỏng phoi. Duy trì tốc độ loại bỏ vật liệu hiệu quả là điều cần thiết và tăng tốc độ tiến dao là chiến lược phổ biến để đạt được sự cân bằng này.

Mối quan hệ giữa tốc độ tiến dao tối ưu và độ mỏng chip rất phức tạp. Tốc độ tiến dao ảnh hưởng trực tiếp đến tốc độ loại bỏ vật liệu (MRR) và phải thực hiện điều chỉnh để tối ưu hóa thông số này. Tuy nhiên, cần thận trọng khi tăng tốc độ tiến dao, điều này có thể ảnh hưởng đến tuổi thọ dụng cụ và sinh nhiệt. Việc tạo ra sự cân bằng phù hợp là rất quan trọng để tránh mài mòn quá mức trên dụng cụ cắt và hư hỏng do nhiệt đối với phôi.

Tối ưu hóa tốc độ tiến dao liên quan đến hiệu ứng làm mỏng phoi, tính chất vật liệu, khả năng của dụng cụ và thông số máy. Thợ máy thường sử dụng kinh nghiệm thực tế và thử nghiệm thực nghiệm để tinh chỉnh tốc độ tiến dao cho một nguyên công gia công cụ thể. Cách tiếp cận này đảm bảo rằng quy trình gia công hiệu quả và chính xác, mang lại kết quả mong muốn đồng thời giảm thiểu những thách thức của việc làm mỏng phoi.

Tóm lại là khám phá Cơ khí CNC, nhìn vào tốc độ bề mặt, tốc độ cắt và độ mỏng chip—cho thấy quá trình sản xuất hiện đại có độ chính xác và nghệ thuật như thế nào. Tốc độ bề mặt là cực kỳ quan trọng, ảnh hưởng đến cách thức hoạt động của các công cụ, vật liệu nào có thể được sử dụng và quá trình diễn ra tốt như thế nào.

Việc tìm ra tốc độ tiến dao cắt tốt nhất cũng rất quan trọng, cần có sự cân bằng cẩn thận để loại bỏ vật liệu tốt mà không làm dụng cụ bị mòn quá nhanh. Nó giống như sự kết hợp giữa khoa học và thủ công, nơi các thợ máy sử dụng điều khiển máy tính như các nghệ sĩ, điều chỉnh mọi thứ để tạo ra các bộ phận chính xác.

Khi công nghệ được cải tiến, gia công CNC không ngừng phát triển, cung cấp nền tảng cho sự đổi mới và tạo ra các tác phẩm được chế tác tinh xảo thể hiện sự kết hợp giữa kỹ thuật và nghệ thuật trong thế giới ngày nay.

Có, tốc độ bề mặt và tốc độ cắt thường được sử dụng thay thế cho nhau trong gia công. Cả hai đều đề cập đến tốc độ mà một điểm trên bề mặt vật liệu di chuyển qua dụng cụ cắt.

Mối quan hệ giữa tốc độ cắt và tốc độ tiến dao là rất quan trọng để gia công hiệu quả. Tốc độ cắt là tốc độ tiếp xúc của dụng cụ với phôi, trong khi tốc độ tiến dao là bước tiến tuyến tính của dụng cụ qua vật liệu. Tốc độ loại bỏ vật liệu là tích của hai yếu tố này, nhấn mạnh tầm quan trọng của sự kết hợp cân bằng và tối ưu để gia công hiệu quả và độ bóng bề mặt mong muốn.

Mối quan hệ giữa tốc độ tiến dao và độ nhám bề mặt rất có ý nghĩa trong gia công. Tốc độ tiến dao cao hơn thường dẫn đến bề mặt hoàn thiện cứng hơn vì chúng tạo ra phoi lớn hơn trong quá trình cắt. Để đạt được chất lượng bề mặt mong muốn đòi hỏi phải có sự cân bằng cẩn thận giữa tốc độ tiến dao và các thông số cắt khác, xem xét các yếu tố như loại dụng cụ, vật liệu và các yêu cầu gia công cụ thể.