Blog đi sâu vào CNC Square Inside Corners, một khía cạnh quan trọng trong sản xuất chính xác. Chúng tôi khám phá các kỹ thuật và hiểu biết sâu sắc để đạt được các góc và cạnh hoàn hảo. Trọng tâm của chúng tôi là nâng cao hiểu biết và kỹ năng trong lĩnh vực chuyên môn này.

Trong gia công chính xác CNC, lập trình đóng vai trò là nền tảng. Mã G quy định đường chạy dao, đảm bảo chuyển động chính xác. Mỗi dòng mã đều ra lệnh cho máy, kiểm soát các khía cạnh từ chiều sâu đến chiều hướng.

Không có phỏng đoán nào liên quan; độ chính xác là trên hết. Ngôn ngữ này biến thiết kế thành hiện thực, kết nối sự khéo léo của con người và độ chính xác cơ học.

Lựa chọn công cụ trong gia công CNC quyết định chất lượng của kết quả. Các góc bên trong vuông vức, các dao phay cuối cụ thể là rất cần thiết. Đường kính, số lượng sáo và thành phần vật liệu khác nhau.

Dao phay ngón nhỏ hơn cho phép các góc chặt hơn, trong khi cacbua mang lại tuổi thọ cao. Mọi công cụ đều tác động đến độ hoàn thiện, độ chính xác và tốc độ, điều chỉnh quy trình theo nhu cầu riêng của dự án.

Nắm vững tốc độ trục chính là rất quan trọng trong gia công CNC. Tốc độ dao động từ hàng trăm đến hàng nghìn vòng/phút. Tốc độ tối ưu làm giảm mài mòn dụng cụ và cải thiện độ bóng bề mặt.

Đối với những góc phức tạp, việc điều chỉnh tốc độ chính xác là cần thiết. Việc kiểm soát này giúp ngăn ngừa hiện tượng cháy vật liệu và đảm bảo hiệu quả của máy cắt, cân bằng giữa hiệu quả và chất lượng.

Tốc độ tiến dao trong gia công CNC là một sự cân bằng tinh tế. Được đo bằng inch trên phút, nó ảnh hưởng trực tiếp đến tuổi thọ của dụng cụ và chất lượng hoàn thiện. Quá nhanh, dụng cụ sẽ bị gãy; quá chậm, và nó buồn tẻ.

Việc điều chỉnh tốc độ tiến dao đảm bảo loại bỏ vật liệu hiệu quả và hiệu suất dụng cụ tối ưu, chìa khóa để tạo ra các góc bên trong vuông vắn hoàn hảo.

Phối hợp trục là bản giao hưởng của gia công CNC. Nó bao gồm các trục X, Y và Z, mỗi trục chuyển động hài hòa. Độ chính xác trong sự phối hợp của chúng là không thể thương lượng đối với các góc vuông.

Vũ điệu phức tạp này của các trục quyết định đường đi, độ sâu và góc của máy cắt, đạt đến đỉnh cao là việc tạo ra các góc bên trong chính xác, sắc nét.

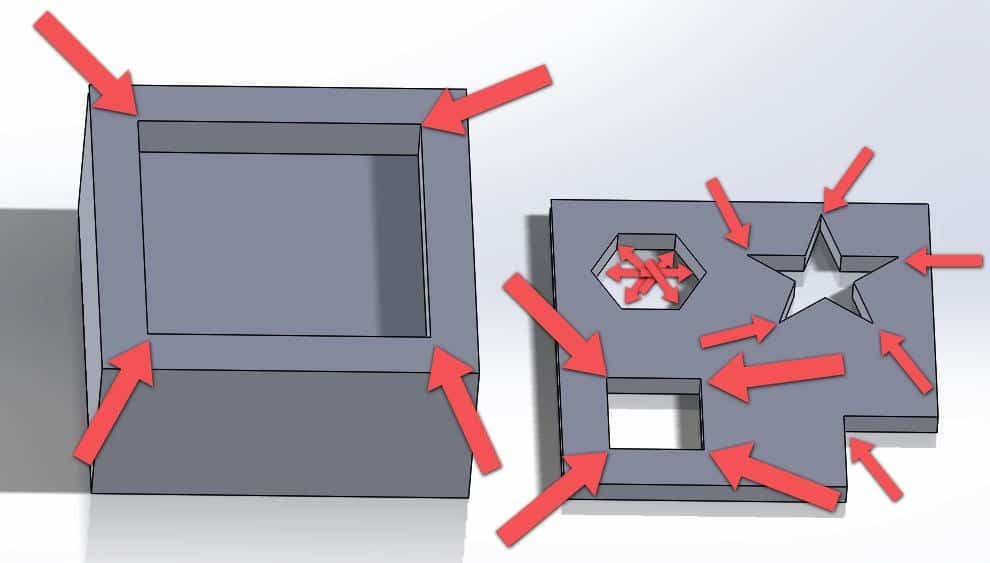

Trong gia công chính xác CNC, việc giữ vật liệu là rất quan trọng để đảm bảo độ chính xác. Kẹp giữ chặt phôi, ngăn chặn sự di chuyển trong quá trình vận hành. Thiết lập này bao gồm phạm vi tốc độ trục chính là 1.000-24.000 vòng/phút và độ chính xác định vị là ±0,01mm.

Bàn làm việc, thường được làm bằng nhôm cao cấp, cung cấp chân đế chắc chắn cho các vật liệu như thép hoặc nhựa. Các chiến lược giữ vững chắc chắn là điều cần thiết trong việc duy trì tính toàn vẹn hình học cho các góc bên trong của Hình vuông phức hợp.

Việc làm tròn góc trong gia công CNC đòi hỏi độ chính xác. Bằng cách sử dụng các công cụ như máy nghiền ngón 4mm, quy trình này bao gồm các chuyển động phức tạp. Đường cắt được lập trình để điều hướng các góc hẹp, đảm bảo đạt được bán kính 2-5mm.

Độ mòn của dụng cụ được giám sát chặt chẽ để duy trì chất lượng. Phần mềm tiên tiến tính toán các đường dẫn tối ưu trong khi máy hoạt động ở tốc độ tiến dao 500-800 mm/phút. Giai đoạn này đòi hỏi sự chú ý liên tục đến từng chi tiết, cân bằng tốc độ với sự tinh tế của nhiệm vụ.

Trong gia công chính xác CNC, góc vuông đòi hỏi độ chính xác tuyệt đối. Các công cụ như máy phay có mặt vuông 90° đảm bảo các góc sắc nét.

Tốc độ trục chính, thường khoảng 8000 vòng/phút và tốc độ tiến dao, có thể là 20 inch mỗi phút, đóng những vai trò quan trọng. Các kỹ sư lập trình tỉ mỉ các thông số này để đạt được sự hoàn hảo ở từng góc cạnh.

Chế tạo các cạnh bên trong bằng CNC bao gồm sự tương tác phức tạp của các công cụ và cài đặt. Độ chính xác là điều tối quan trọng, với đường kính dụng cụ thường nhỏ tới 0,5 inch. Người vận hành điều chỉnh tốc độ tiến dao và tốc độ trục chính, tương ứng như 7500 vòng/phút và 15 inch mỗi phút, để định hình các tính năng phức tạp này.

Căn chỉnh trục trong gia công CNC tập trung vào việc hiệu chỉnh tỉ mỉ. Việc đảm bảo rằng các trục X, Y và Z căn chỉnh trong phạm vi dung sai ±0,001 inch là rất quan trọng.

Độ chính xác này đạt được thông qua việc thiết lập máy cẩn thận và giám sát liên tục trong quá trình gia công.

Độ chính xác của cạnh trong các góc bên trong hình vuông CNC phụ thuộc vào độ sắc nét của dao và độ chính xác của đường dẫn. Dao phay ngón có đường kính từ 0,125 đến 0,25 inch là phổ biến. Đường chạy dao chính xác được lập trình để tuân theo các đường viền chính xác, duy trì dung sai cạnh là ±0,002 inch.

Xác định độ sâu cắt là rất quan trọng đối với gia công góc bên trong. Độ sâu khác nhau, thường được đặt ở mức 0,1 inch cho những lần cắt ban đầu và sau đó được điều chỉnh để có những vết cắt mịn hơn.

Độ chính xác này, cùng với tốc độ trục chính khoảng 6500 vòng/phút và tốc độ tiến dao là 18 inch mỗi phút, xác định chất lượng của sản phẩm cuối cùng.

Trong gia công chính xác CNC, độ lệch của dao thách thức tính toàn vẹn của các góc vuông. Nó xảy ra khi lực cắt vượt quá độ cứng của dụng cụ. Dao phay ngón 4mm có thể lệch tới 0,01mm dưới tải trọng cao. Độ lệch này làm thay đổi đường chạy dao, ảnh hưởng đến độ chính xác của góc.

Biện pháp đối phóbao gồm giảm tốc độ tiến dao, tăng đường kính dao và sử dụng chiều dài dao ngắn hơn. Kiểm soát độ lệch trục chính chính xác dưới 0,002mm là rất quan trọng để giảm thiểu độ lệch.

Ứng suất vật liệu trong phay CNC ảnh hưởng đến chất lượng góc. Các vật liệu khác nhau, như nhôm hoặc thép cứng, thể hiện các phản ứng ứng suất khác nhau. Trong nhôm, đường dẫn dao phải đáp ứng tốc độ loại bỏ vật liệu lên tới 300 milimét khối mỗi giây.

Ứng suất có thể gây biến dạng vật liệu ở các bộ phận có thành mỏng. Các chiến lược giảm ứng suất bao gồm sử dụng kỹ thuật phay leo và đường chạy dao chiến lược giúp phân bổ lực cắt đồng đều. Việc triển khai hệ thống làm mát giúp giảm căng thẳng do nhiệt gây ra.

Sự giãn nở nhiệt đặt ra một thách thức đáng kể trong gia công chính xác CNC. Hệ số giãn nở của vật liệu, như 23,1x10^-6 mỗi °C đối với nhôm, quyết định phản ứng của vật liệu với nhiệt. Trong quá trình gia công, nhiệt sinh ra do ma sát có thể dẫn đến thay đổi kích thước.

Những thay đổi này, thường trong phạm vi micromet, ảnh hưởng đến độ chính xác của góc. Môi trường được kiểm soát nhiệt độ và sử dụng chất làm mát là rất quan trọng để giảm thiểu những tác động này. Việc sử dụng vật liệu ổn định nhiệt độ cho đồ đạc giúp duy trì sự ổn định về kích thước.

Kiểm soát độ rung là rất quan trọng trong việc đạt được các góc vuông chính xác. Độ rung của máy, bị ảnh hưởng bởi các yếu tố như tốc độ trục chính và lực cắt có thể đi chệch khỏi đường chạy dao lý tưởng.

Tốc độ trục chính 20.000 vòng/phút có thể tạo ra các tần số cộng hưởng làm trầm trọng thêm độ rung. Việc sử dụng bộ giảm rung động và tối ưu hóa độ cứng của đầu cặp dụng cụ giúp tăng cường khả năng kiểm soát độ rung.

Diện mạo | Hình học của các góc vuông bên trong | Những thách thức trong việc phay các góc nhọn | Tác động đến quá trình phay | Yêu cầu về độ chính xác | Đặc điểm kỹ thuật công cụ | Xem xét vật chất |

Góc vuông | Căn chỉnh 90° | Bù độ lệch của dụng cụ | Căn chỉnh độ chính xác cao | Dung sai ± 0,01mm | Máy cắt chất lượng cao, cứng cáp | Vật liệu ổn định, độ giãn nở thấp |

Các cạnh bên trong | Tính đồng nhất của cạnh | Quản lý căng thẳng vật chất | Bề mặt nhẵn mịn | Độ sắc nét của cạnh <0,05mm | Dụng cụ sắc bén, chính xác | Chất liệu có độ bền cao, đàn hồi |

Căn chỉnh trục | vuông góc với mặt phẳng cắt | Địa chỉ giãn nở nhiệt | Định hướng trục nhất quán | Độ chính xác căn chỉnh <0,02mm | Dụng cụ chịu nhiệt | Vật liệu giãn nở nhiệt thấp |

Độ chính xác của cạnh | Chiều rộng cạnh đồng đều | Kiểm soát độ rung | Giảm sự bất thường trên bề mặt | Bề mặt hoàn thiện <0,8 Ra | Dụng cụ giảm rung | Chất liệu đồng nhất, mịn |

Cắt sâu | Độ sâu nhất quán | Quản lý hao mòn dụng cụ | Kiểm soát độ sâu nhất quán | Dung sai độ sâu <0,05mm | Dụng cụ chống mài mòn | Vật liệu bền, chống mài mòn |

Độ lệch công cụ | - | Giảm thiểu độ lệch cho các góc nhọn | Tăng tuổi thọ công cụ | - | Dụng cụ có độ cứng cao | - |

Căng thẳng vật chất | - | Giảm sự tập trung căng thẳng | Giảm sự cố vật liệu | - | Phương pháp điều trị giảm căng thẳng | Vật liệu chịu áp lực |

Trong lĩnh vực CNC, các loại đường ray tuyến tính là then chốt. Hãy hình dung tình huống trong đó đường ray HGR15 kết hợp với vít bi RM1605. Sự kết hợp này, trong phay vi mô, mang lại độ chính xác tuyệt vời. Mỗi vòng vít, được đo bằng micron, chuyển thành các chuyển động tinh tế, cần thiết cho các góc sắc nét.

Sự hài hòa giữa độ cứng của đường ray và độ chính xác của trục vít tạo thành nền tảng cho kỹ năng phay vi mô.

Khoan Peck, với vũ điệu khoan vào và ra nhịp nhàng, chủ yếu dựa vào các loại đường ray tuyến tính như MGN12. Những đường ray này, nhỏ hơn nhưng chắc chắn hơn, đảm bảo đường đi của máy khoan vẫn đúng.

Việc sử dụng đường ray MGN12, kết hợp với tốc độ tiến dao và kích thước mũi khoan chính xác, là minh chứng cho nghệ thuật duy trì độ chính xác trong khi điều hướng trong bối cảnh đầy thử thách của các góc vuông.

Cắt trochoidal, một vở ba-lê về đường chạy dao, tìm thấy đối tác của mình nhờ độ chính xác của đường ray tuyến tính HGH20CA.

Những đường ray này, được biết đến với khả năng chịu tải cao, đảm bảo đường dẫn không dao động của dụng cụ ngay cả khi chịu áp lực của các chuyển động tròn, nhanh. Sự kiên định này rất quan trọng trong việc đạt được góc sắc nét khó nắm bắt trong gia công CNC.

Gia công tốc độ cao song ca với các đường ray tuyến tính như HG25 mạnh mẽ. Tốc độ và lực tác dụng cần một đối tác có thể chịu được áp lực mà không chùn bước.

Đường ray HG25 mang lại sự ổn định này, đảm bảo rằng ngay cả ở tốc độ cao, đường dẫn của dụng cụ vẫn chính xác tuyệt đối, nền tảng để đạt được các góc sắc nét bên trong.

Trong gia công khô, việc không có chất làm mát làm nổi bật độ tin cậy của các đường ray tuyến tính như LW21. Những đường ray này mang lại độ cứng cần thiết và độ ma sát thấp cần thiết để dụng cụ có thể khoét các góc nhọn mà không bị cản trở bởi những thách thức của điều kiện khô ráo.

Trong lĩnh vực CNC, việc tích hợp CAD đóng vai trò là nền tảng. Sức mạnh tổng hợp của nó với các loại đường ray tuyến tính như dòng Hiwin HG hoặc PBC Linear Simplicity Frelon Gold là rất quan trọng. Độ chính xác của dung sai 0,005mm khi căn chỉnh đường ray hài hòa với các thiết kế CAD,đảm bảo sự chuyển đổi liền mạch từ ảo sang hữu hình.

Mỗi đường cong và góc trong mô hình CAD là minh chứng cho tính chính xác của những đường ray này, mang lại sức sống cho những hình học phức tạp.

Tối ưu hóa đường dẫn trong CNC thổi sức sống vào nguyên liệu thô. Sự chuyển động liền mạch của dẫn hướng LM loại THK SRG với độ chính xác 0,003mm, dọc theo một đường đi phức tạp, minh họa cho điều này.

Mỗi chuyển động, mỗi vòng quay của công cụ đều phản ánh một vũ đạo có tính toán, được điều phối bởi phần mềm tiên tiến, đảm bảo mỗi lần cắt là một minh chứng cho độ chính xác.

Mã G, ngôn ngữ của máy CNC, cộng hưởng với độ chính xác của đường ray tuyến tính dòng NSK RA. Một mệnh lệnh tinh tế như chuyển động 0,001mm sẽ trở thành hiện thực, phản ánh độ chính xác của những đường ray này. Sức mạnh tổng hợp giữa mã và phần cứng này biến đổi các con số trừu tượng thành các biểu hiện vật lý chính xác.

Kiểm tra mô phỏng trong CNC không chỉ là một thủ tục; đó là một tầm nhìn xa về sự hoàn hảo. Việc kết hợp Hệ thống ray bi Bosch Rexroth, nổi tiếng với độ bền chắc, đảm bảo rằng mỗi đường đi mô phỏng không chỉ là khả năng mà còn là hiện thực trong tương lai. Quá trình này là hiện thân của sự chính xác, trong đó ngay cả những đường dẫn phức tạp nhất cũng được xem xét kỹ lưỡng để đạt được sự hoàn hảo.

Tính toán đường chạy dao là nghệ sĩ vô hình của CNC. Đó là lúc độ chính xác của dòng Monorail BM Schneeberger với độ chính xác 0,002mm trở nên không thể thiếu.

Mọi đường dẫn được tính toán, mọi đường cắt dự đoán đều phụ thuộc vào độ tin cậy của các đường ray này, đảm bảo rằng hành trình của công cụ từ đầu đến cuối là hoàn hảo.

Sửa lỗi trong CNC là một bản giao hưởng của độ chính xác và khả năng thích ứng. Việc tích hợp Đường ray tuyến tính thu nhỏ IKO LWL, nổi tiếng về độ chính xác, cho phép điều chỉnh với biên độ tối thiểu là 0,0005mm. Quá trình này là một người hùng thầm lặng, làm việc không mệt mỏi ở hậu trường để biến những sai sót tiềm ẩn thành sự hoàn hảo.

Trong lĩnh vực CNC, độ chính xác là tối cao. Mức dung sai đối với đường ray tuyến tính không được vượt quá ±0,005 mm. Mỗi loại đường ray, dù là dạng thanh hay hình tròn, đều phải trải qua quá trình kiểm tra nghiêm ngặt.

Dự án mới nhất của chúng tôi sử dụng ray dòng Hiwin HG, được công nhận về độ chính xác, trong đó chúng tôi đạt được độ chính xác lặp lại đáng kinh ngạc trong khoảng ±0,003 mm.

Tính toàn vẹn bề mặt là rất quan trọng trong hoạt động CNC. Gần đây, chúng tôi đã áp dụng các đường ray tuyến tính SCHNEEBERGER và nhận thấy độ hoàn thiện bề mặt vượt trội của chúng.

Lớp hoàn thiện này góp phần giảm hao mòn, đảm bảo tuổi thọ vượt xa sự mong đợi tiêu chuẩn. Độ nhám bề mặt trên các đường ray này đo được Ra 0,2 μm ấn tượng, một minh chứng cho sự xuất sắc trong sản xuất của chúng.

Khả năng lặp lại là nền tảng của hiệu quả CNC. Chúng tôi đã triển khai các đường ray tuyến tính NSK, mang lại khả năng lặp lại tuyệt vời nhờ thiết kế tiên tiến của chúng.

Khi thử nghiệm, độ lặp lại của chúng là nhất quán, trong phạm vi ±0,002 mm, đảm bảo rằng mỗi lần cắt đều chính xác như lần cắt trước.

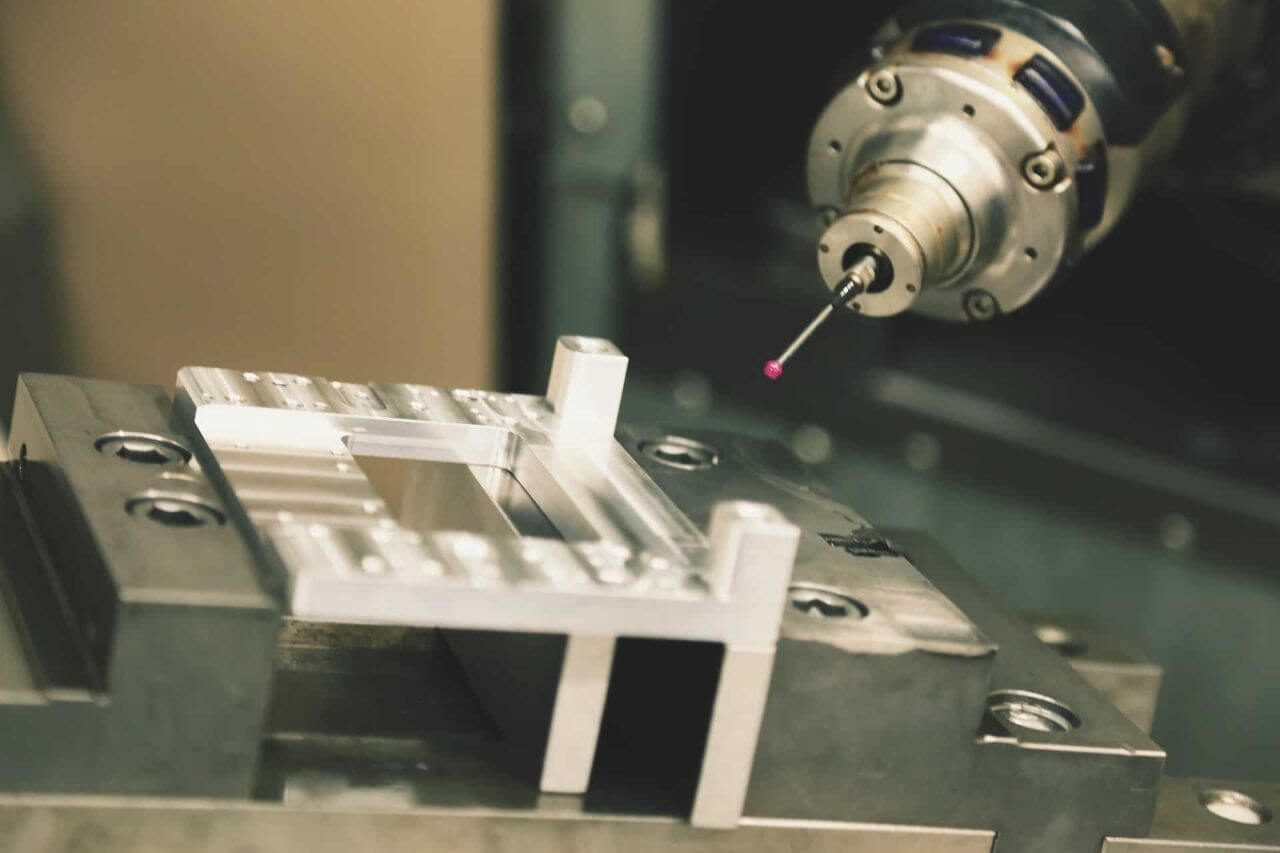

Các giao thức kiểm tra rất nghiêm ngặt trong gia công CNC. Sử dụng đường ray tuyến tính THK, chúng tôi tích hợp phương pháp kiểm tra kép.

Điều này bao gồm cả kiểm tra trực quan và xác minh kích thước bằng thước cặp kỹ thuật số, đảm bảo mỗi đường ray nằm trong phạm vi dung sai ±0,004 mm, do đó duy trì tính toàn vẹn của đầu ra của chúng tôi.

Hiệu chuẩn là một điều cần thiết định kỳ trong gia công CNC. Chu kỳ hiệu chuẩn của chúng tôi dành cho đường ray tuyến tính IKO được lên lịch hai năm một lần.

Mỗi chu kỳ bao gồm việc kiểm tra căn chỉnh đường ray và hiệu chỉnh lại trong phạm vi ±0,003 mm, đảm bảo độ chính xác liên tục và giảm khả năng xảy ra lỗi gia công.

Trong CNC, độ chính xác của phép đo không chỉ là yêu cầu mà còn là niềm tin. Bằng cách sử dụng đường ray Bosch Rexroth, chúng tôi nhận thấy độ chính xác của phép đo được cải thiện đáng kể.

Những đường ray này đã nâng cao khả năng duy trì độ chính xác về kích thước của máy CNC của chúng tôi, luôn duy trì trong phạm vi dung sai ±0,004 mm.

Việc tích hợp các hệ thống phản hồi hiệu quả trong gia công CNC là rất quan trọng. Bằng cách sử dụng các đường ray tuyến tính từ PMI, hệ thống phản hồi của chúng tôi đã được tinh chỉnh để phát hiện ngay cả những sai lệch nhỏ nhất, đến từng phút ±0,0025 mm. Phản hồi ngay lập tức này cho phép điều chỉnh theo thời gian thực, nâng cao độ chính xác của quy trình gia công của chúng tôi.

Các góc vuông CNC rất cần thiết trong kĩ thuật hàng không vũ trụ. Chúng đảm bảo độ chính xác ở các bộ phận như cấu trúc khung máy bay. Kích thước rất quan trọng thường được đo bằng micron.

Trong sản xuất ô tô, công nghệ CNC định hình các bộ phận động cơ. Độ chính xác là yếu tố then chốt, với dung sai chặt chẽ tới 0,005 inch. Độ chính xác này tác động đáng kể đến hiệu suất của xe.

Dụng cụ làm bằng CNC phải chính xác. Vì khuôn mẫu chính xác và chết, các góc vuông là rất quan trọng. Độ chính xác ảnh hưởng trực tiếp đến chất lượng của sản phẩm cuối cùng.

Đối với các thiết bị điện tử, vỏ đòi hỏi độ chính xác CNC. Những vỏ nhà tinh tếcác thành phần. Ngay cả một lỗi nhỏ cũng có thể gây ra trục trặc.

Trong chế tạo tùy chỉnh, máy CNC tạo ra các bộ phận độc đáo. Mỗi phần phải phù hợp hoàn hảo. Các góc vuông ở những phần này thường không thể thương lượng được.

Trong lĩnh vực y tế, độ chính xác là vấn đề sống còn. Máy CNC chế tạo các bộ phận cho dụng cụ phẫu thuật và cấy ghép. Độ chính xác của các góc vuông có thể ảnh hưởng đến kết quả của bệnh nhân.

Đường ray tuyến tính CNC đóng một vai trò quan trọng trong việc phối hợp nhiều trục. Chúng đảm bảo chuyển động trơn tru trên các trục khác nhau. Điều này rất quan trọng đối với gia công phức tạp.

Những đường ray này là chìa khóa trong các hệ thống tích hợp. Chúng cung cấp sự ổn định và độ chính xác cần thiết. Không có chúng, các máy phức tạp sẽ không hoạt động hiệu quả.

Trong gia công CNC, việc tạo nguyên mẫu là rất quan trọng. Máy cắt các góc một cách chính xác, đảm bảo nguyên mẫu khớp chính xác với thiết kế. Độ chính xác khi vào cua ảnh hưởng đến độ vừa vặn và chức năng của nguyên mẫu. Các góc vuông bên trong phản ánh khả năng xử lý các thiết kế chi tiết của máy.

Sản xuất hiệu quả phụ thuộc vào độ chính xác của CNC. Máy có khả năng vào cua tiên tiến giúp giảm lãng phí và thời gian. Hiệu quả mở khóa này rất quan trọng trong sản xuất quy mô lớn. Các góc vuông thể hiện tốc độ và độ chính xác của máy, điều này rất quan trọng để đáp ứng mục tiêu sản xuất.

Xử lý các hình dạng phức tạp là thế mạnh của CNC. Máy móc phải vận động ở những góc hẹp và thiết kế phức tạp. Các góc vuông vức bên trong là một thách thức nhưng lại thể hiện tính linh hoạt của máy. Khả năng này rất cần thiết cho các bộ phận phức tạp trong các ngành công nghiệp như hàng không vũ trụ và ô tô.

Độ chính xác là chìa khóa trong công việc CNC. Những công việc đòi hỏi độ chính xác cao phụ thuộc vào khả năng vào cua của máy. Các góc vuông bên trong là điểm chuẩn cho độ chính xác. Độ chính xác này rất quan trọng trong các lĩnh vực như sản xuất thiết bị y tế, nơi mỗi micron đều có giá trị.

Trong CNC, gia công lai kết hợp phay và EDM. Phương pháp này nâng cao độ chính xác của góc ở các góc bên trong hình vuông CNC. Nó sử dụng hai quy trình: trừ (phay) và phụ gia (EDM).

Chất lượng điều khiển thích ứng điều chỉnh các điều kiện cắt trong thời gian thực. Nó giám sát sự hao mòn của dụng cụ và sự không nhất quán của vật liệu. Hệ thống này đảm bảo độ chính xác trong việc tạo các góc bên trong hình vuông CNC. Nó phản ứng với những thay đổi, duy trì chất lượng.

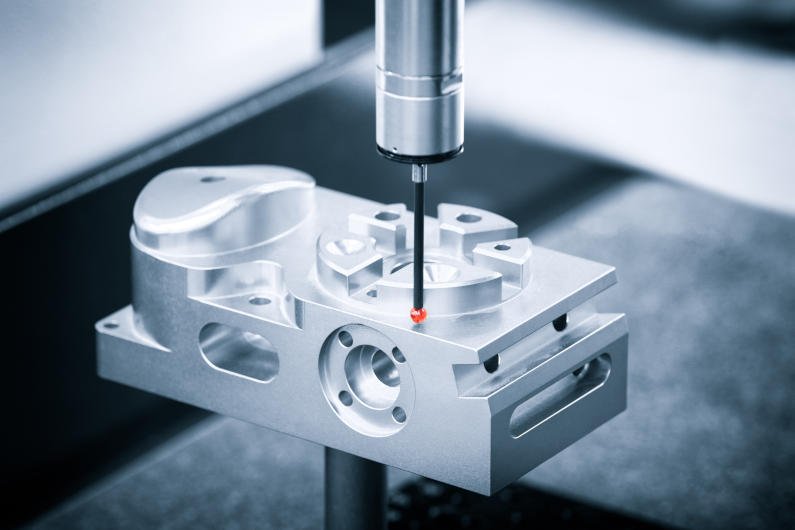

Xác minh chéo sử dụng nhiều lần kiểm tra độ chính xác. Nó liên quan đến việc đo các góc bên trong hình vuông CNC bằng các công cụ khác nhau. Mỗi công cụ xác nhận bài đọc của người khác. Cách tiếp cận này đảm bảo độ chính xác của sản phẩm cuối cùng.

Cắt lớp liên quan đến việc loại bỏ vật liệu theo từng giai đoạn. Các góc vuông được CNC, nó có thể bao gồm đường cắt đầu tiên sâu 2 mm, sau đó là tăng dần. Kỹ thuật này làm giảm áp lực lên dụng cụ, kéo dài tuổi thọ của dụng cụ.

Tích hợp quy trình kết hợp các giai đoạn gia công khác nhau một cách liền mạch. Đối với các góc vuông, điều này có thể liên quan đến việc khoan rồi phay, tất cả chỉ trong một thiết lập. Sự tích hợp này giảm thiểu sai sót và nâng cao độ chính xác.

Tinh chỉnh lặp đi lặp lại bao gồm việc thực hiện các điều chỉnh nhỏ liên tiếp. Đối với các góc bên trong vuông, điều này có thể có nghĩa là điều chỉnh tốc độ cắt hoặc đường chạy dao sau mỗi lần cắt. Nó dẫn đến các góc có dung sai nhỏ hơn 0,005mm.

Kỹ thuật | Sự định nghĩa | Tính năng chính | Khu vực ứng dụng | Mức độ chính xác | Hiệu quả | Hiệu quả chi phí |

Tinh chỉnh lặp đi lặp lại | Tinh chỉnh nhiều lần một quy trình | Cải thiện độ chính xác | Kỹ thuật chính xác | Rất cao | Vừa phải | Vừa phải |

Tích hợp quá trình | Kết hợp nhiều quy trình | Quy trình làm việc hợp lý | Hệ thống tích hợp | Cao | Cao | Cao |

Cắt lớp | Loại bỏ vật liệu tuần tự | Kiểm soát độ sâu | Chế tạo vật liệu | Trung bình đến cao | Vừa phải | Trung bình đến cao |

Xác minh chéo | Nhiều lần kiểm tra độ chính xác | Giảm lỗi | Đảm bảo chất lượng | Rất cao | Vừa phải | Cao |

Kiểm soát thích nghi | Điều chỉnh quy trình theo thời gian thực | Khả năng đáp ứng với những thay đổi | Hệ thống tự động | Cao | Cao | Trung bình đến cao |

Gia công lai | Kết hợp gia công khác nhau | Tính linh hoạt | Sản xuất bộ phận phức tạp | Cao | Cao | Biến đổi |

Blog này cung cấp cái nhìn sâu sắc về Hình vuông CNC bên trong Góc. Để biết thêm kiến thức chuyên môn và các giải pháp tiên tiến, hãy truy cập CNCYANGSEN. Khám phá thêm để nắm vững nghệ thuật tạo các góc và cạnh hoàn hảo trong gia công CNC.