Trong thế giới sản xuất chính xác, gia công đóng một vai trò quan trọng trong việc định hình và cắt các bộ phận phức tạp. Những tiến bộ công nghệ tiếp tục phát triển các phương pháp gia công hiệu quả hơn để bạn đạt được độ chính xác và tính linh hoạt vô song. Tương tự như vậy, bạn có thể đã thấy các cấu hình gia công tiên tiến đã được phát triển gần đây và đã trở nên phổ biến đáng kể. Trong số đó, các cấu hình gia công năm trục, gia công 3+2 năm trục và các cấu hình gia công năm trục 4+1 được lưu hành rộng rãi. Tuy nhiên, ngày nay sự lựa chọn phức tạp hơn rất nhiều. Cái nào là tốt nhất? Cái nào phù hợp với nhu cầu công nghiệp của bạn nhất? sự khác biệt chính giữa chúng là gì? Bạn có thể nhầm lẫn về các cấu hình cực kỳ tiên tiến này.

Do đó, trong bài đăng trên blog này, chúng ta sẽ đi sâu vào các tính năng đặc biệt phân biệt ba cấu hình gia công phổ biến: 5 trục, 3+2 và 4+1. Chúng tôi sẽ khám phá những điểm khác biệt làm cho mỗi cái trở nên độc đáo, cùng với việc giới thiệu các ví dụ trong thế giới thực mà mỗi cái đều vượt trội. Vì vậy, hãy gắn bó với chúng tôi nếu bạn muốn khám phá các tính năng đặc biệt chính của từng loại. Tôi đảm bảo họ sẽ giúp bạn đưa ra quyết định sáng suốt về cấu hình nào phù hợp nhất với nhu cầu của bạn. Hãy bắt đầu nào!

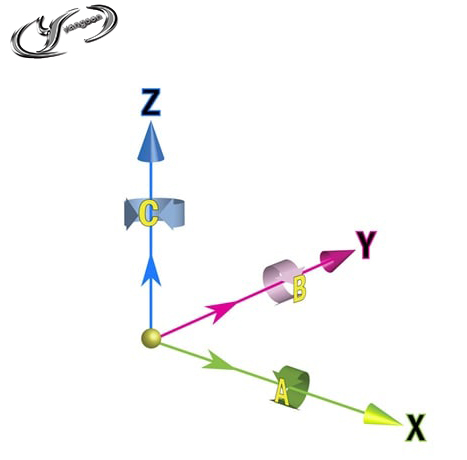

Khi nói đến gia công CNC, số lượng trục đóng một vai trò quan trọng trong việc xác định khả năng và tính linh hoạt của máy. Bây giờ trục là gì? Chà, một máy CNC thường có ba trục: trục X, trục Y và trục Z. Các trục này tương ứng với các hướng hoặc chuyển động mà dụng cụ cắt hoặc phôi gia công của bạn có thể được xử lý. Nói một cách đơn giản, chúng là tính năng then chốt của quy trình gia công thực sự xác định độ chính xác và độ chính xác của kết quả phôi gia công của bạn. Có một cái nhìn vào sự cố nhanh chóng.

1. Trục X: Điều khiển chuyển động ngang, từ trái sang phải hoặc ngược lại.

2. Trục Y: Nó xử lý chuyển động thẳng đứng, tiến và lùi.

3. Trục Z: Trục này quản lý chuyển động thẳng đứng dọc theo trục chính hoặc chiều dài của dụng cụ, kiểm soát độ sâu của vết cắt.

Ngoài các trục chính này, còn có các trục quay cho các hoạt động phức tạp hơn như đường viền, đường cắt và góc trong quá trình gia công.

4. Trục A: Nó cho phép xoay quanh trục X, cho phép chuyển động theo góc.

5. Trục B: Tương tự như trục A, nó cho phép xoay quanh trục Y.

6. Trục C: Trục quay này cho phép quay quanh trục Z.

Bất kể bạn làm việc ở đâu, trong ngành hàng không vũ trụ, ô tô, y tế hay chế tạo khuôn mẫu. Các chuyển động gia công 5 Trục, 3+2 và 4+1 vẫn được cho là cách phổ biến nhất để sản xuất các sản phẩm trong lĩnh vực phay. Chúng cho phép bạn kiểm soát phôi của mình để loại bỏ vật liệu với độ chính xác cao nhất.

Tuy nhiên, bước đầu tiên để sử dụng công nghệ tiên tiến này trong ngành của bạn là hiểu được sự khác biệt chính giữa các cấu hình gia công này. Khi bạn biết về chức năng, quy trình và các tính năng nổi bật của từng loại này, bạn có thể tối ưu hóa hiệu quả các quy trình gia công CNC của mình để đạt được kết quả vượt trội.

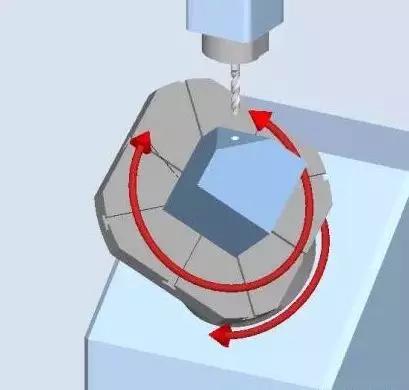

Hãy bắt đầu với một 5 trục cấu hình phù hợp, bao gồm chuyển động đồng thời của dụng cụ cắt dọc theo năm trục: X, Y và Z, cũng như xoay quanh trục X và Y. Kỹ thuật này cung cấp cho bạn mức độ linh hoạt cao nhất. Nói cách khác, bạn có thể tạo hình học phức tạp với ít thiết lập hơn và ít thời gian hơn.

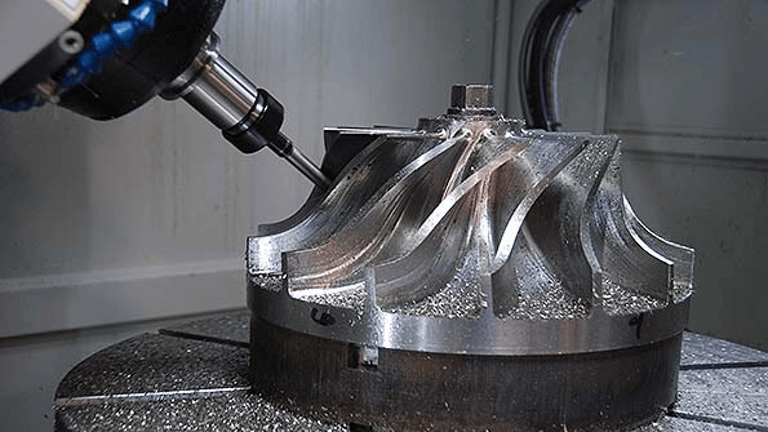

Trong gia công 5 trục, chi tiết gia công đứng yên trong khi máy công cụ di chuyển dụng cụ cắt qua năm trục. Như bạn có thể thấy, các trục quay cung cấp khả năng nghiêng và xoay dụng cụ cắt. Điều này tạo điều kiện tiếp cận nhiều góc độ và tất cả các mặt của phôi gia công từ nhiều hướng khác nhau. Do đó, bạn có được bề mặt hoàn thiện được cải thiện với hiệu suất tăng và thời gian chu kỳ giảm. Hơn nữa, đặc điểm này làm cho máy 5 trục trở nên lý tưởng để gia công các bộ phận phức tạp, bề mặt điêu khắc và đường viền phức tạp.

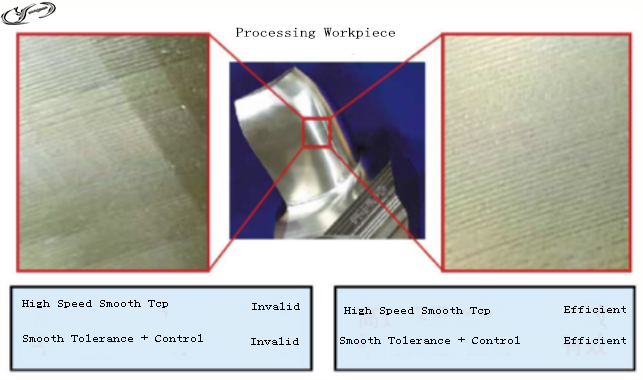

Điểm trung tâm công cụ (TCP) là điểm tham chiếu nơi công cụ tương tác với phôi. Trong gia công 5 trục, việc duy trì TCP nhất quán là rất quan trọng. Khi công cụ di chuyển dọc theo nhiều trục, bộ điều khiển máy sẽ tính toán các điều chỉnh cần thiết để duy trì hướng công cụ tối ưu và điểm tiếp xúc với phôi. Tính năng này không chỉ nâng cao độ chính xác mà còn cải thiện độ hoàn thiện bề mặt và giảm sự xuất hiện của các vết dao.

●Tính linh hoạt và khả năng lặp lại cao hơn

Với gia công 5 trục, bạn có thể mong đợi sự linh hoạt vô song. Mặc dù nó cho phép di chuyển đồng thời dọc theo nhiều trục, nhưng bạn có thể gia công tất cả các mặt của phôi mà không cần định vị lại. Tính linh hoạt này là lý tưởng cho hình học phức tạp và các bộ phận phức tạp. Hơn nữa, quá trình gia công này yêu cầu các công cụ cắt ngắn hơn – có nghĩa là tuổi thọ của công cụ được kéo dài và độ lặp lại cao.

●cải thiệnĐộ chính xác và độ chính xác cao

Như đã đề cập trước đó, gia công 5 trục làm giảm việc định vị lại. Điều này giúp bạn giảm thiểu khả năng xảy ra lỗi và nâng cao các chức năng. Vì vậy, về tổng thể, kết quả có độ chính xác cao và chính xác về kích thước.

●Khả năng chế tạo bề mặt mịn

Khả năng nghiêng và xoay dụng cụ cho phép máy 5 trục tạo ra bề mặt hoàn thiện được cải thiện và chuyển tiếp mượt mà hơn giữa các bề mặt.

●Giảm thời gian chu kỳ

Khi bạn sử dụng máy 5 trục, bạn không cần thiết lập nhiều lần hoặc sắp xếp lại phôi gia công của mình. Đó là lý do tại sao thời gian sản xuất tổng thể của bạn bị giảm.

●Chi phí máy cao hơn

Nếu dự định lắp đặt máy CNC 5 trục cho ngành của mình, bạn nên nhớ rằng bạn cần đầu tư ban đầu cao hơn so với các cấu hình khác.

●Lập trình phức tạp

Vận hành máy 5 trục yêu cầu kỹ năng lập trình nâng cao hơn do có thêm các trục và xem xét động học. Vì vậy, nó đòi hỏi những người vận hành lành nghề để tối đa hóa khả năng của các chuyển động đa trục phức tạp này.

● Quản lý TCP

Việc duy trì chính xác Điểm trung tâm công cụ (TCP) trong suốt quá trình gia công là rất quan trọng. Vì vậy, bạn phải cẩn thận hơn để ngăn chặn bất kỳ sai lệch nào có thể dẫn đến sai sót.

Gia công 5 trục là một công cụ thay đổi cuộc chơi thực sự trong việc chế tạo các cánh tuabin hàng không vũ trụ và tất cả các ứng dụng bay cao đó. Trong lĩnh vực y tế, nó cho phép bạn tạo cấy ghép chỉnh hình tùy chỉnh mà hoàn toàn phù hợp với nhu cầu riêng của cá nhân. Và đừng quên ngành công nghiệp sản xuất, nơi gia công 5 trục hoạt động kỳ diệu trong việc định hình các thành phần cấu trúc phức tạp và các bộ phận chuyên dụng cho máy móc và thiết bị.

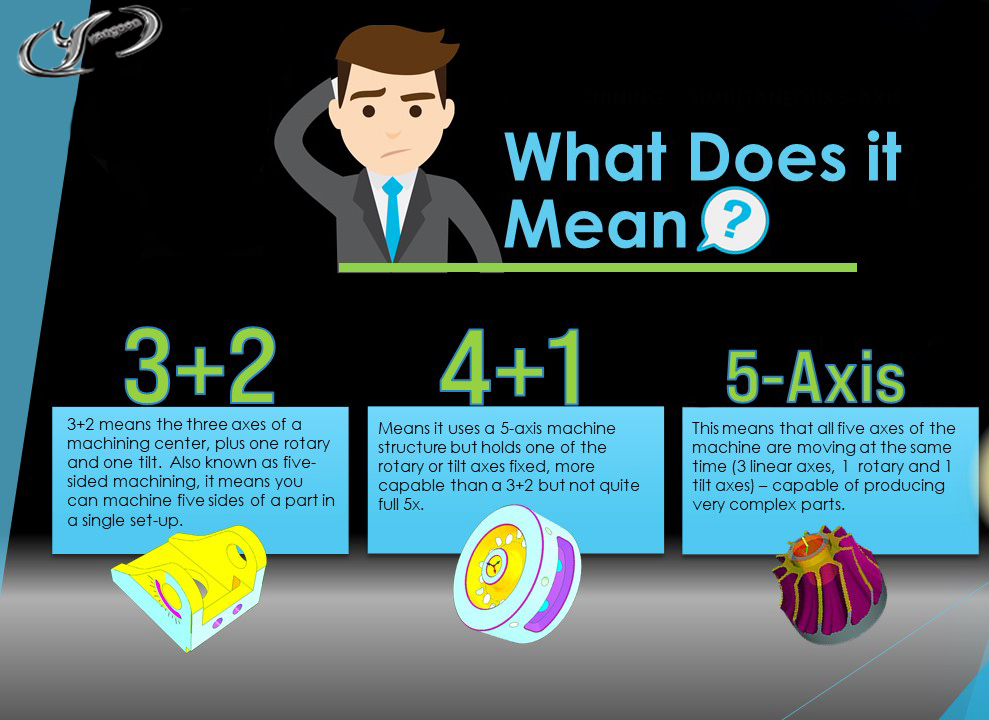

Gia công 3+2 trục được gọi là gia công 5 trục định vị. Nó cũng liên quan đến việc thực hiện các hoạt động gia công trên một phôi sử dụng ba trục tuyến tính chính (X, Y, Z) và hai trục quay bổ sung (thường là trục A và B). Tuy nhiên, bạn phải nhớ rằng trong gia công 3+2 trục, vòng quay của các trục bổ sung xảy ra tuần tự thay vì đồng thời trong trục 5.

Trong gia công 3+2 trục, ban đầu bạn cố định phôi gia công ở một góc cụ thể bằng các phương tiện thủ công hoặc tự động. Sau đó, thao tác gia công được thực hiện bằng cách sử dụng các chuyển động 3 trục tiêu chuẩn - dụng cụ cắt tiếp cận tất cả các bề mặt cần thiết theo các hướng xác định trước.

Chuyển động TCP trong gia công 3+2 trục không liên tục do việc định vị lại bộ phận giữa các góc khác nhau. Điều này có thể dẫn đến sự không khớp nhỏ khi chuyển đổi giữa các hoạt động, có khả năng ảnh hưởng đến độ hoàn thiện và độ chính xác của bề mặt. Ngoài ra, điều quan trọng là phải xác định chính xác TCP trong quá trình thiết lập và duy trì nó trong suốt quá trình gia công.

●Cung cấp lập trình đơn giản hóa

So với gia công 5 trục đầy đủ, gia công 3+2 trục giúp lập trình dễ dàng hơn vì các trục bổ sung được sử dụng tuần tự thay vì đồng thời. Do đó, cấu hình này phù hợp nhất cho các bộ phận không yêu cầu cắt đồng thời trên tất cả các mặt – như tường dốc và đường cắt trong hốc.

●hiệu quả về chi phí

Máy 3+2 trục tương đối rẻ hơn so với máy 5 trục thực sự. Điều này làm cho chúng dễ tiếp cận hơn ngay cả khi bạn đang điều hành các doanh nghiệp vừa và nhỏ.

● Cải thiện quyền truy cập để chế tạo các tính năng phức tạp

Cấu hình 3+2 – nhờ khả năng định vị ổn định – cho phép bạn tiếp cận các khu vực khó khăn mà không thể xử lý bằng cách khác. Giả sử bạn muốn sản xuất đầu xi-lanh động cơ ô tô. Máy 3+2 có thể nghiêng đầu xi lanh theo các hướng khác nhau bằng cách sử dụng hai trục quay bổ sung của nó. Điều này cho phép máy tiếp cận tất cả các bề mặt quan trọng, chẳng hạn như buồng đốt và bệ van, đảm bảo chất lượng bề mặt vượt trội.

● Chuyển động đồng thời hạn chế

Không giống như gia công 5 trục thực sự, gia công 3+2 trục không thể thực hiện cắt đồng thời trên tất cả các mặt của phôi, điều này có thể hạn chế một số khả năng thiết kế nhất định.

●Giảm tính linh hoạt

Mặc dù gia công 3+2 trục mang lại khả năng truy cập được cải thiện, nhưng nó vẫn có thể yêu cầu định vị lại phôi gia công để đạt được tất cả các tính năng mong muốn, thêm các bước bổ sung và có khả năng tăng thời gian chu kỳ. Ví dụ, bạn muốn một túi sâu định vị ở một góc trong phôi của bạn. Điều này có thể yêu cầu định vị lại phôi của bạn nhiều lần. Đây là lý do tại sao thời gian thiết lập sẽ tăng lên và có khả năng ảnh hưởng đến độ chính xác gia công.

Gia công 3+2 mang đến bộ ứng dụng riêng cho bạn. Đối với mục đích tạo khuôn, bạn có thể sử dụng nó để tạo ra các sản phẩm có hình dạng phức tạp cho ép phun nhựa. Hơn nữa, các ngành công nghiệp dụng cụ sử dụng gia công 3+2 để sản xuất các dụng cụ cắt chính xác, khuôn dập và các nguyên mẫu khác.

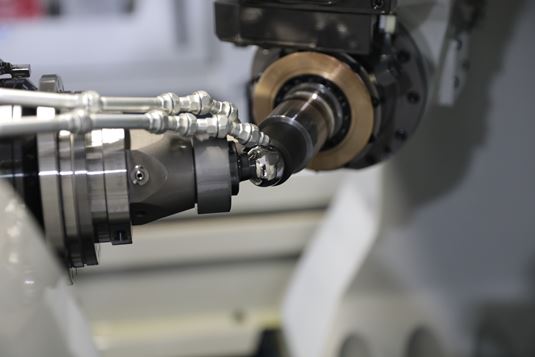

Còn được gọi là gia công 5 trục được lập chỉ mục, máy 4+1 Trục thực hiện các hoạt động bằng cách sử dụngbốn trục tuyến tính chính (X, Y, Z) và một trục quay bổ sung (thường là trục A hoặc B). Rất giống với gia công 3+2 trục, trục bổ sung quay tuần tự và được cố định trong mỗi thao tác. Tuy nhiên, trục bổ sung thường bị giới hạn ở việc định vị ở các góc cụ thể thay vì xoay liên tục.

Trong thiết lập này, máy khóa trục thứ tư, trong khi trục thứ năm cho phép dụng cụ xoay tự do. Nói một cách đơn giản, dụng cụ cắt hoạt động theo 4 trục (X, Y, Z và một trục quay), trong khi bộ phận gia công vẫn đứng yên cho mỗi thao tác. Do phôi gia công được cố định trên bàn quay hoặc bộ chỉ mục, máy 4+1 trục cho phép bạn có nhiều tính năng khác nhau mà không cần định vị lại bộ phận của mình.

Trong gia công 4+1 trục, TCP được cố định trong mỗi hoạt động vì trục quay bổ sung vẫn đứng yên. Bạn thấy đấy, trục bàn thường có tiềm năng tốc độ cao hơn so với trục xoay. Đặc điểm này rất quan trọng trong gia công 4+1 trục vì nó cho phép chuyển động động của trục bàn trong khi sử dụng trục xoay để định vị phôi trước.

●Lập trình đơn giản

Giống như gia công 3+2 trục, gia công 4+1 trục yêu cầu lập trình ít phức tạp hơn so với gia công 5 trục đầy đủ.

●Chi phí máy thấp hơn

Máy 4+1 trục thường tiết kiệm chi phí hơn so với máy 5 trục thực sự, khiến chúng trở thành một lựa chọn khả thi cho bạn khi bạn có ngân sách eo hẹp.

● Tăng khả năng tiếp cận

Bạn có thể truy cập tốt hơn vào nhiều mặt của phôi gia công vì gia công 4+1 trục cho phép vận hành từ nhiều hướng. Chẳng hạn, bạn có thể sản xuất các bộ phận nội thất, đồ trang trí và giá đỡ phức tạp một cách hiệu quả bằng cách sử dụng gia công 4+1 trục.

●Tính linh hoạt thấp hơn

Theo gia công 4+1, việc kiểm soát các trục quay bổ sung bị hạn chế, hạn chế một số hoạt động gia công nhất định. Nó không linh hoạt như gia công 5 trục đầy đủ khi truy cập vào các dạng hình học phức tạp. Ví dụ, bề mặt dốc có thể khó gia công hiệu quả trong gia công 4+1 mà không ảnh hưởng đến kết quả.

●hoạt động tuần tự

Giống như gia công 3+2 trục, gia công 4+1 trục yêu cầu các chuyển động tuần tự của trục quay bổ sung, điều này có thể làm tăng thời gian chu kỳ.

●Hạn chế cắt đồng thời

Trục quay bổ sung cố định hạn chế cắt đồng thời trên tất cả các mặt, có khả năng yêu cầu định vị lại để có phạm vi gia công đầy đủ.

Trong các ngành sản xuất, gia công 4+1 thường được sử dụng cho các ứng dụng khác nhau. Ví dụ, trong ngành công nghiệp ô tô, nó được sử dụng để gia công các bộ phận động cơ, bộ phận truyền động và các bộ phận khung gầm. Tương tự, bạn có thể sử dụng nó để sản xuất vỏ điện thoại thông minh, linh kiện máy tính xách tay và các sản phẩm tiêu dùng phức tạp trong lĩnh vực điện tử.

Tóm lại, sự khác biệt chính nằm ở mức độ chuyển động đồng thời và kiểm soát các trục quay bổ sung. Gia công năm trục cung cấp khả năng kiểm soát hoàn toàn đồng thời trên tất cả năm trục, trong khi gia công 3+2 khóa các trục quay bổ sung ở một vị trí cố định trong quá trình cắt. Đồng thời, gia công 4+1 cho phép chuyển động hạn chế của các trục quay trong khi thực hiện gia công ba trục.

Nhìn chung, việc lựa chọn cấu hình phụ thuộc vào nhu cầu cụ thể của bạn đối với hoạt động gia công và độ phức tạp của chi tiết được gia công. Cho dù bạn yêu cầu tính linh hoạt, ổn định hay chính xác, thì mỗi cấu hình đều mang lại những lợi thế riêng phù hợp với yêu cầu ngành của bạn. Hãy nhớ rằng, thế giới gia công không ngừng phát triển và luôn cập nhật những cải tiến và cấu hình mới nhất là điều cần thiết. Điều này sẽ giúp bạn đạt được kết quả tối ưu và dẫn đầu đối thủ.

Các Trung tâm gia công năm trục YS650-5AX qua CNC Dương Sơn là một giải pháp tiên tiến mang lại độ chính xác, linh hoạt và hiệu quả trong các quy trình gia công. Máy hiện đại này kết hợp các tính năng nâng cao, lập trình thân thiện với người dùng và độ tin cậy vững chắc để nâng các hoạt động gia công của bạn lên một tầm cao mới.

Với khả năng năm trục, YS650-5AX cho phép bạn dễ dàng xử lý các hình học phức tạp và phức tạp nhất. Đạt được độ chính xác và độ hoàn thiện bề mặt tuyệt vời bằng cách duy trì hướng dao tối ưu trong suốt quá trình gia công.

Đó chưa phải là tất cả. Lập trình chưa bao giờ đơn giản hơn thế. Cho dù bạn là người vận hành có kinh nghiệm hay người mới, giao diện dễ sử dụng của YS650-5AX cho phép bạn dễ dàng khai thác toàn bộ tiềm năng của máy.

Vậy tại sao giải quyết cho bình thường? Chọn Trung tâm gia công năm trục YS650-5AX của CNC Yangsen - một tên tuổi đáng tin cậy trong ngành mang đến cho bạn các giải pháp tiên tiến giúp tăng năng suất, độ chính xác và thành công cho doanh nghiệp của bạn.