CNC và máy tiện Cả hai đều được sử dụng trong gia công, nhưng nguyên lý hoạt động của chúng khác nhau. Máy tiện truyền thống được điều khiển thủ công. Người vận hành tự điều chỉnh tốc độ, độ sâu và dụng cụ cắt. Máy tiện này lý tưởng cho các công việc tiện đơn giản và các chi tiết gia công rời.

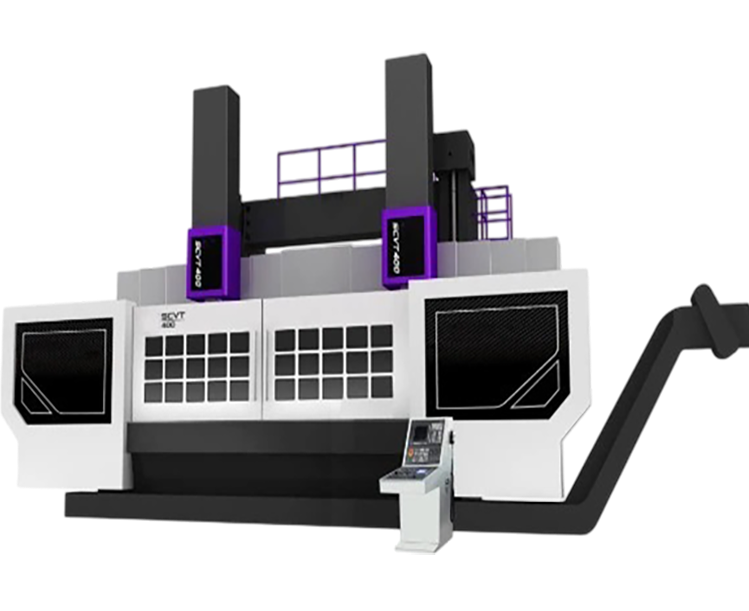

Mặt khác, máy CNC sử dụng lập trình máy tính để điều khiển chuyển động. Chúng thực hiện các thao tác tiện, phay, khoan, v.v. với độ chính xác cao. Người vận hành nạp thiết kế và máy tự động làm theo hướng dẫn chính xác.

Sự khác biệt chính nằm ở khả năng tự động hóa và năng lực. Trong khi máy tiện thủ công tập trung vào các chi tiết hình trụ cơ bản, máy CNC mang lại năng suất nhanh hơn, dung sai chặt chẽ hơn và chất lượng đồng đều. Chúng được sử dụng cho các chi tiết phức tạp, đặc biệt là trong ngành hàng không vũ trụ, y tế và ô tô.

Gia công CNC là sự thay thế cho điều khiển thủ công bằng độ chính xác được lập trình. Nó không chỉ làm việc đơn thuần là tiện các chi tiết; nó còn thực hiện các chu trình gia công, với độ đồng nhất và chính xác mà máy tiện thủ công không bao giờ có thể làm được. CNC là tiêu chuẩn khi nói đến các hình dạng phức tạp và chất lượng có thể lặp lại.

Không phải tất cả các chuyển động đều được thực hiện thủ công; phần mềm sẽ thực hiện chúng. Tốc độ, đường chạy dao và độ sâu cắt đều được tính toán và cắt tự động. Điều này giúp loại bỏ việc phỏng đoán và tăng tốc độ sản xuất, đồng thời tất cả các chi tiết đều được khớp chính xác với bản vẽ, điều này rất quan trọng trong trường hợp dung sai chặt chẽ.

Máy CNC có thể chuyển đổi nhanh chóng giữa các thao tác, vật liệu và thiết kế chi tiết. Chúng hoạt động theo 3, 4 hoặc thậm chí 5 trục, do đó có thể được sử dụng trong các chi tiết phức tạp, đường cong phức hợp, cũng như các lô sản xuất lớn. Gia công CNC có tốc độ hoàn thành cao hơn so với máy tiện thủ công và ít biến động hơn, với khả năng mở rộng cao để đáp ứng nhu cầu công nghiệp.

Gia công CNC được ứng dụng trong nhiều ngành công nghiệp đòi hỏi độ chính xác, khả năng lặp lại và dung sai chặt chẽ. Nó hỗ trợ quy trình sản xuất hiện đại bằng cách hỗ trợ các bộ phận hàng không vũ trụ hiệu suất cao cũng như các thiết bị y tế sản xuất số lượng nhỏ. Sau đây là những ngành công nghiệp chính mà gia công CNC đóng vai trò thiết yếu.

Cánh tuabin, giá đỡ cấu trúc, vỏ và ốc vít nhẹ dùng trong hàng không vũ trụ được gia công bằng máy CNC.

Đây là những bộ phận có dung sai chặt chẽ, phải có cùng kích thước và có thể truy xuất nguồn gốc vật liệu. CNC đảm bảo kết quả có thể dự đoán được đối với các bộ phận đường hàng không chịu ứng suất cao.

CNC được sử dụng để gia công các bộ phận động cơ, vỏ hộp số, khay pin và trục chính xác.

Công ty có thể tạo mẫu và sản xuất các loại xe, hệ thống điện và hybrid.

Dụng cụ phẫu thuật, cấy ghép và các bộ phận của máy chẩn đoán không thể được triển khai nếu không có CNC. CNC có độ chính xác cao với titan, PEEK và thép không gỉ.

Các bộ phận y tế phải chính xác và phải đáp ứng tiêu chuẩn ISO 13485.

Các thành phần như giá đỡ vũ khí, thiết bị liên lạc và phần cứng xe được gia công bằng máy CNC.

Các dự án quốc phòng cần dịch vụ sản xuất an toàn và yêu cầu về vật liệu có thể truy xuất nguồn gốc - CNC cung cấp cả hai.

Vỏ nhôm, bộ điều khiển nhiệt và các đầu nối tùy chỉnh được gia công bằng máy CNC.

Nó hỗ trợ kiểm soát nhiệt, bảo vệ mạch và các yêu cầu thu nhỏ trong thiết bị điện tử.

Cần phải lắp ráp chính xác các cánh tay robot, bộ truyền động, khung và giá đỡ cảm biến. Máy CNC đảm bảo các bộ phận được lắp khít, chuyển động cùng với chúng và có chuyển động lặp lại.

Những ứng dụng như vậy đòi hỏi tính chính xác về chức năng cũng như tính toàn vẹn về cấu trúc cao.

Gia công CNC không chỉ đơn giản là tạo hình các chi tiết. Nó được thiết kế để đạt được độ phức tạp, tốc độ và độ chính xác cao hơn nhiều so với máy tiện thủ công truyền thống. Máy CNC đạt năng suất, độ chính xác và khả năng thích ứng cao trong mọi ngành công nghiệp, với điều khiển tự động và tích hợp kỹ thuật số.

Gia công CNC hỗ trợ chuyển động 3, 4 và 5 trục. Điều này cho phép các công cụ tiếp cận chi tiết từ nhiều hướng khác nhau. Các đường cắt phức hợp, đường cắt chìm, cũng như các bề mặt cong, có thể dễ dàng gia công chỉ trong một lần chạy.

Nó loại bỏ quá trình định vị lại và tiết kiệm thời gian cũng như công sức. Độ chính xác cao được duy trì ở những chi tiết có đường viền phức tạp hoặc có độ cong lớn.

Bộ thay dao cho máy CNC có chức năng tự động thay dao. Tất cả các quy trình như khoan, tiện ren và phay đều có thể được thực hiện liên tiếp.

Điều này loại bỏ việc chỉnh sửa thủ công trong quá trình vận hành, giảm thiểu khả năng xảy ra lỗi của con người và tăng cường tính nhất quán của chi tiết.

Hệ thống CNC có thể lặp lại đường chạy dao chính xác trong mỗi chu kỳ. Điều này ngụ ý rằng các phần đầu và phần cuối giống nhau, ngay cả khi số lượng lô hàng lớn.

Thiết bị được hiệu chuẩn với dung sai tiêu chuẩn +/-0,01mm. Điều này rất cần thiết đối với các cụm lắp ráp trong ngành hàng không vũ trụ, y tế và chính xác.

Phần mềm CAM được sử dụng để chuyển đổi mô hình CAD thành đường chạy dao. Không cần phải đo đạc thủ công hay tính toán thủ công.

Điều này giúp giảm thời gian chờ và tăng độ chính xác trong gia công. Những thay đổi về thiết kế có thể được áp dụng ngay lập tức vào dây chuyền sản xuất.

Gia công CNC không chỉ là cắt gọt chính xác mà còn là một hệ thống sản xuất toàn diện. Nó cải thiện tiến độ, việc triển khai và mở rộng sản xuất của đội ngũ. Bằng cách giảm thiểu gián đoạn, sử dụng công cụ thông minh hơn và giám sát theo thời gian thực, nó biến đổi các xưởng sản xuất trở nên dễ dự đoán và vận hành ở mức hiệu quả cao.

Hiện đại Máy CNC chứa đường chạy dao, chương trình và độ lệch. Chỉ trong vài phút, người vận hành có thể chuyển sang thiết kế chi tiết khác.

Điều này loại bỏ thời gian chờ giữa các tác vụ. Nó cũng tạo điều kiện cho việc sản xuất đúng lúc, linh hoạt trong thời gian ngắn mà không ảnh hưởng đến chất lượng đầu ra.

Hệ thống CNC dựa trên phần mềm chứ không phải cảm giác. Nhờ lập trình, quá trình này không bị sai lệch.

Càng ít khả năng tác động của con người, khả năng xảy ra sai sót càng thấp. Độ chính xác này được duy trì trong tất cả các đơn vị sản xuất nhiều ca.

Cảm biến theo dõi tải trọng, nhiệt độ trục chính và độ mòn của dụng cụ. Máy móc sẽ tự động thay đổi tốc độ hoặc dừng lại khi có sự cố.

Điều này giúp ngăn ngừa sự phá hủy trước. Nó đảm bảo rằng các khe nứt quan trọng, cũng như lớp hoàn thiện của bề mặt, luôn nằm trong phạm vi cho phép sau mỗi lần xử lý.

Một lập trình viên có thể xử lý nhiều máy CNC cùng lúc. Việc tải chương trình từ xa và giám sát hiệu suất được thực hiện bằng một bảng điều khiển.

Điều này cho phép áp dụng sản xuất tinh gọn với ít nhân công hơn. Nó giúp cắt giảm chi phí lao động cũng như cải thiện hoạt động tại xưởng.

Máy tiện thủ công là công cụ cơ bản trong gia công kim loại và tiện. Tuy nhiên, trong các ngành công nghiệp chính xác hiện đại, những hạn chế của chúng càng rõ ràng hơn, đặc biệt khi so sánh với tính linh hoạt, chính xác và đa năng của gia công CNC.

Máy tiện truyền thống không cho phép chuyển động hoặc cắt tự động. Các thao tác thủ công diễn ra khi thay dao, điều chỉnh bước tiến và xoay.

Điều này ngụ ý rằng tất cả các bộ phận sẽ phụ thuộc vào tính nhất quán của người vận hành. Chất lượng của các bộ phận có thể giảm khi độ mỏi/mài mòn dụng cụ tăng lên.

Máy tiện rất tốt khi gia công các chi tiết hình trụ đơn giản. Tuy nhiên, việc cắt các chi tiết hình trụ, côn hoặc rãnh phức tạp đòi hỏi nhiều lần thiết lập.

Việc này sẽ tốn thời gian và có thể dẫn đến việc không căn chỉnh được. Máy CNC sẽ xử lý những hình dạng này chỉ trong một thao tác.

Máy tiện thủ công không thể đọc tệp kỹ thuật số và lưu dữ liệu công việc. Ngay cả các chi tiết định kỳ cũng bắt đầu từ số không trong mỗi lần thiết lập.

Việc đo lường và điều chỉnh thủ công là cần thiết cho những thay đổi trong thiết kế. Ngược lại, hệ thống CNC truyền tệp CAD theo thời gian thực và thực hiện cùng một công việc nhiều lần.

Người vận hành phải làm việc liên tục để tạo ra mười chi tiết bằng máy tiện. Việc tạo ra hàng trăm chi tiết rất tốn thời gian và không chính xác.

Việc sản xuất máy móc thủ công không hề dễ dàng. Máy CNC được vận hành liên tục và lặp đi lặp lại mà không có sự can thiệp của con người.

Hoạt động sản xuất hiện tại đòi hỏi phải theo dõi dữ liệu, tự động hóa và vận hành từ xa. Máy tiện thủ công không đi kèm với giám sát, phản hồi hay phân tích.

Do đó, việc lưu trữ nhật ký chất lượng hoặc điều chỉnh hiệu suất theo thời gian thực rất khó khăn. Một trong những hệ thống phù hợp hơn trong gia công CNC là hệ thống sản xuất kỹ thuật số.

Máy tiện thông thường vẫn hữu ích cho các công việc tiện cơ bản. Tuy nhiên, chúng không còn phù hợp với môi trường sản xuất hiện đại vốn diễn ra với tốc độ nhanh và hướng đến độ chính xác, do đó thiếu tính linh hoạt và đồng đều của sản xuất cạnh tranh. Đây chính là điểm yếu của chúng trong thực tế:

Mọi thao tác lắp ráp chi tiết, dụng cụ cắt và phôi đều phải thực hiện thủ công. Điều này không chỉ tốn nhiều thời gian hơn trong mỗi chu kỳ mà còn khiến máy phải chờ.

Đây là một nút thắt lớn trong sản xuất đa dạng, sản lượng thấp. Máy CNC giảm thiểu lãng phí thời gian này bằng cách lập trình bộ thay dao và chương trình tự động.

Phản hồi và giám sát kỹ thuật số dựa trên cảm biến không khả dụng trên máy tiện. Độ mòn dụng cụ, độ ổn định tốc độ và độ hoàn thiện bề mặt hoàn toàn không được kiểm tra theo thời gian thực.

Điều đó làm phức tạp quá trình kiểm soát, đặc biệt là trong các ngành công nghiệp nhạy cảm với sai số, chẳng hạn như hàng không vũ trụ, quốc phòng và y tế.

Máy tiện truyền thống có thể thay đổi khi sản xuất hàng loạt chi tiết. Sự thay đổi kích thước có thể xảy ra ngay cả do những biến động nhỏ về tốc độ chạy dao hoặc áp suất dụng cụ, do sự mệt mỏi của con người gây ra.

Việc lập trình máy CNC chỉ thực hiện một lần và cho phép sao chép hàng nghìn bộ phận có cùng hình dạng.

Máy tiện được chế tạo đối xứng và chủ yếu có dạng tròn, trụ hoặc hình nón. Các chi tiết như biên dạng chi tiết và chuyển tiếp sắc nét, hoặc các đặc điểm hốc, cần thêm thiết lập hoặc máy móc.

Chuyển động đa trục của máy CNC cho phép phay, khoan và tạo đường viền cho các hình dạng phức tạp trong cùng một thao tác.

Những thay đổi nhanh chóng rất quan trọng trong môi trường phát triển. Máy tiện thủ công không tải được tệp CAD và dữ liệu kỹ thuật số của chi tiết không thể được lưu trữ.

Thiết lập thủ công phải mới với những sửa đổi về thiết kế. Mặt khác, thiết bị CNC nhận dữ liệu kỹ thuật số và chuyển đổi thành các bộ phận sản xuất hoàn thiện theo thời gian thực.

Máy tiện thủ công vẫn được ứng dụng trong một số hoạt động công nghiệp, mặc dù máy tự động hóa đang gia tăng. Cơ học tối thiểu và độ chính xác quay của chúng có khả năng định cỡ các thiết kế linh kiện đối xứng. Tuy nhiên, trong môi trường sản xuất đòi hỏi sự điều chỉnh nhanh chóng, dung sai chặt chẽ và tích hợp kỹ thuật số, chúng ít có khả năng được sử dụng. Sau đây là những lĩnh vực chính mà máy tiện thủ công và bán tự động có chỗ đứng, và vị trí đó có, nhưng không mang tính cạnh tranh.

Máy tiện xoay phôi quanh một trục cố định. Chúng tạo hình vật liệu bằng cách tác động các chuyển động thẳng, sắc nét của phôi cắt.

Đây là một quy trình hiệu quả khi gia công trục, chốt, con lăn và các chi tiết ren. Chính sự đơn giản này vẫn đang được sử dụng trong các ngành công nghiệp như gia công cơ khí tổng hợp và xưởng sửa chữa.

Máy tiện được sử dụng trong phòng dụng cụ, phòng thí nghiệm R&D và văn phòng dịch vụ. Chúng cho phép sản xuất nhanh chóng các chi tiết đơn lẻ mà không cần lập trình hay xử lý hậu kỳ.

Tính năng này hữu ích khi không cần đến quy trình làm việc kỹ thuật số, ví dụ như trong trường hợp sửa chữa khẩn cấp hoặc trong trường hợp thử nghiệm nguyên mẫu.

Tốc độ cấp liệu, áp suất dụng cụ và vòng tua máy (RPM) có thể được điều chỉnh chính xác bởi những người thợ lành nghề. Điều này giúp ngăn ngừa hiện tượng rung lắc của dụng cụ, đồng thời kéo dài tuổi thọ của dụng cụ cắt.

Tuy nhiên, lợi ích thủ công này không dựa trên tự động hóa mà dựa trên sự đánh giá của con người.

Máy tiện không thể xử lý các chi tiết dạng túi, cắt lệch trục và hình dạng không tròn. Các công đoạn gia công thứ cấp, chẳng hạn như phay hoặc khoan, phải được thực hiện trên các máy khác.

Điều này làm tăng thời gian, chi phí và khả năng xảy ra lỗi kích thước giữa các lần thiết lập.

Máy tiện cũng đáng tin cậy trong các công việc không đòi hỏi độ chính xác vi mô. Đây là phương pháp gia công phổ biến với máy móc nông nghiệp, ống lót cơ khí và phụ kiện đường ống.

Tuy nhiên, chúng không đáp ứng được tiêu chuẩn kỹ thuật hoặc tài liệu hướng dẫn trong trường hợp ứng dụng hàng không vũ trụ, điện tử hoặc y tế.

Ngành công nghiệp sản xuất hiện đại thường đòi hỏi sự phân biệt rõ ràng giữa hệ thống gia công CNC và máy tiện thông thường. Cả hai đều là công nghệ cắt gọt, nhưng mục đích, khả năng kiểm soát quy trình và khả năng sản xuất các sản phẩm khác nhau của chúng cũng khác nhau. Sự so sánh các thông số kỹ thuật và vận hành chính này được thể hiện chi tiết như bên dưới.

Gia công CNC mang lại độ chính xác kỹ thuật số tuyệt vời, ngay cả về dung sai. Tốc độ tiến dao, độ sâu và tốc độ đều được điều khiển bằng chương trình vi mô.

Ngược lại, máy tiện thủ công phụ thuộc vào kỹ năng của người vận hành để duy trì dung sai. Điều này có thể dẫn đến sự khác biệt giữa các chi tiết, đặc biệt là trong các lô hàng lớn.

Máy CNC hoạt động với khả năng kiểm soát đường chạy dao nâng cao và trong hầu hết các trường hợp, chúng có cấu trúc 3, 4 hoặc 5 trục. Điều này cho phép tạo ra nhiều hình dạng chi tiết khác nhau chỉ trong một lần thiết lập.

Máy tiện thông thường chỉ giới hạn ở gia công tuyến tính và hướng tâm. Các biên dạng không đồng nhất hoặc ứng dụng nhiều bề mặt là vấn đề đòi hỏi nhiều thiết lập hoặc thiết bị bổ sung.

Gia công CNC chuyển giao trí tuệ cho phần mềm. Hệ thống CAD/CAM cho phép lập trình viên lành nghề tạo ra các đường chạy dao lặp lại được tối ưu hóa.

Mỗi thao tác trên máy tiện thủ công đều đòi hỏi thợ máy lành nghề. Tính nhất quán phụ thuộc nhiều vào kinh nghiệm của con người hơn là phản hồi tự động.

Hệ thống CNC sử dụng bộ thay dao tự động và các thao tác song song, giúp giảm đáng kể thời gian chu kỳ. Việc sử dụng thư viện dao và giám sát trực tiếp giúp giảm thời gian chết.

Máy tiện mất nhiều thời gian hơn để thay đổi, và tất cả các thuật toán để thay đổi dao hoặc hiệu chỉnh bù trừ đều phải thực hiện thủ công. Điều này làm chậm quá trình gia công, đặc biệt là trong trường hợp gia công nhiều chi tiết.

CNC có nghĩa là ngay khi một chương trình được tối ưu hóa, nó có thể được sử dụng để sản xuất hàng nghìn chi tiết giống nhau, đây là đặc điểm quan trọng để tiến tới sản xuất số lượng lớn.

Điều này không đúng với máy tiện thủ công. Ngay cả với thước đo và micromet, vẫn có sự khác biệt ở những lần chạy dài hơn.

Máy CNC cũng được kết nối với hệ thống MES/ERP, nơi có thể thực hiện giám sát thời gian thực và kiểm soát quy trình thống kê, cũng như lập tài liệu QA kỹ thuật số.

Trong máy tiện truyền thống, không có kết nối dữ liệu. Việc truy xuất nguồn gốc quy trình phải được thực hiện thủ công, hạn chế quy trình kiểm soát chất lượng trong các ngành công nghiệp được quản lý chặt chẽ.

Tốc độ và tốc độ CNC được tối ưu hóa có thể thích ứng với nhiều loại vật liệu nhất: nhôm, titan, đồng thau và nhựa, thậm chí cả khối composite.

Các kim loại cơ bản như thép và nhôm phù hợp nhất để sử dụng máy tiện thủ công. Các vật liệu phức tạp cần được điều chỉnh chính xác, điều này không thể thực hiện thủ công.

Gia công CNC cho phép sản xuất liên tục trong 24 giờ và cho phép chuyển đổi robot và pallet. Phương pháp này hoàn hảo khi cần ít giám sát và quy trình sản xuất kéo dài.

Tự động hóa không thể mở rộng trên máy tiện. Tất cả các bộ phận vẫn phải được lắp đặt, đo đạc và hoàn thiện thủ công.

Các yếu tố | Gia công CNC | Máy tiện truyền thống |

Hệ thống điều khiển | Phần mềm điều khiển, dựa trên mã G | Bằng tay hoặc bán thủ công, do người vận hành điều khiển |

Độ chính xác và dung sai | Độ chính xác cao (±0,001”) được duy trì trên nhiều lô | Phụ thuộc vào người vận hành, độ chính xác ít lặp lại |

Khả năng của bộ phận phức tạp | Hỗ trợ nhiều trục, hình học phức tạp trong một thiết lập | Giới hạn ở hình trụ và hình dạng đơn giản |

Tốc độ sản xuất | Nhanh hơn với bộ thay đổi công cụ tự động và chương trình được lưu trữ | Chậm hơn, thay đổi công cụ được thực hiện thủ công |

Phụ thuộc toán tử | Can thiệp tối thiểu một khi đã được lập trình | Cần có kỹ năng cao và sự chú ý trong quá trình gia công |

Tính linh hoạt của vật liệu | Máy móc, kim loại, nhựa và vật liệu tổng hợp | Chủ yếu phù hợp với các kim loại thông thường |

Khả năng lặp lại cho các lô lớn | Đầu ra nhất quán với mọi bộ phận giống hệt nhau | Sự thay đổi có thể xảy ra trong quá trình sản xuất kéo dài |

Tích hợp số | Hỗ trợ hệ thống ERP/MES và theo dõi dữ liệu thời gian thực | Không có khả năng truy xuất nguồn gốc kỹ thuật số hoặc phản hồi quy trình |

Khả năng mở rộng và tự động hóa | Lý tưởng cho tự động hóa, tải robot và gia công tắt đèn | Không thể mở rộng quy mô; đòi hỏi sự tham gia của con người ở mọi bước |

Thời gian thiết lập ban đầu | Thiết lập ban đầu lâu hơn, sản xuất liên tục nhanh hơn | Thiết lập nhanh cho một lần, chậm hơn cho nhiều lần lặp lại |

Gia công CNC lý tưởng cho các chi tiết chính xác, có thể lặp lại và phức tạp. Nó sử dụng lập trình tự động, giúp sản xuất nhanh hơn và đồng đều hơn với số lượng lớn.

Máy tiện truyền thống phù hợp nhất với các hình dạng đơn giản và số lượng nhỏ. Chúng dựa vào điều khiển thủ công, điều này có thể dẫn đến sai số.

Đối với sản xuất hiện đại, gia công CNC mang lại tốc độ, độ chính xác và khả năng mở rộng tốt hơn. Máy tiện vẫn hữu ích cho các tác vụ cơ bản và công việc tùy chỉnh, khối lượng nhỏ.