Khi bạn sử dụng máy CNC, bạn có thể gặp phải một số vấn đề. Để giúp bạn giải quyết vấn đề. Hôm nay chúng tôi tổng hợp và tóm tắt hầu hết các sự cố gia công CNC phổ biến gặp phải trong quá trình sử dụng máy công cụ và lập Danh sách kiểm tra. Bắt đầu nào.

Lỗi xác định đề cập đến hư hỏng phần cứng trong máy chủ hệ thống điều khiển hoặc lỗi chắc chắn sẽ xảy ra trên máy công cụ CNC miễn là đáp ứng các điều kiện nhất định.

Loại hiện tượng lỗi này phổ biến nhất trên các máy công cụ CNC, nhưng vì nó có các quy tắc nhất định nên nó cũng mang lại sự thuận tiện cho việc bảo trì.

Lỗi cố định là không thể khắc phục được nên một khi lỗi xảy ra mà không được sửa chữa kịp thời thì máy CNC sẽ không thể tự động hoạt động trở lại bình thường và ảnh hưởng đến công việc gia công, sản xuất CNC. Nhưng chỉ cần tìm ra nguyên nhân gốc rễ của lỗi, máy công cụ có thể trở lại bình thường ngay sau khi sửa chữa xong.

Hơn nữa, người vận hành máy công cụ CNC đóng vai trò rất quan trọng trong việc sửa chữa và bảo trì máy CNC, sử dụng đúng cách và bảo trì cẩn thận là biện pháp quan trọng để loại bỏ hoặc tránh hỏng hóc. Tất cả các nhà khai thác máy nên chú ý hơn đến nó. tất nhiên, nên tránh bảo trì máy CNC không đúng cách bằng cách đào tạo chuyên nghiệp và thông thường

Lỗi ngẫu nhiên là những lỗi ngẫu nhiên xảy ra trong quá trình làm việc của máy CNC. Nguyên nhân của những lỗi như vậy là tương đối ẩn và rất khó để tìm ra tính thường xuyên của chúng, vì vậy chúng thường được gọi là "lỗi mềm".

Việc phân tích nguyên nhân và phân tích lỗi của các lỗi ngẫu nhiên Chẩn đoán khó khăn hơn. Nói chung, việc xảy ra lỗi thường liên quan đến nhiều yếu tố như chất lượng cài đặt của các thành phần, cài đặt tham số, chất lượng của các thành phần, thiết kế phần mềm không hoàn hảo và ảnh hưởng của môi trường làm việc.

Các lỗi ngẫu nhiên có thể phục hồi được. Sau khi xảy ra lỗi, máy công cụ thường có thể trở lại bình thường bằng cách khởi động lại máy, nhưng lỗi tương tự có thể xảy ra lần nữa trong quá trình vận hành.

Tăng cường bảo trì và kiểm tra hệ thống CNC, đảm bảo niêm phong hộp điện, lắp đặt và kết nối đáng tin cậy, nối đất và che chắn đúng cách là các biện pháp quan trọng để giảm và tránh những hỏng hóc như vậy.

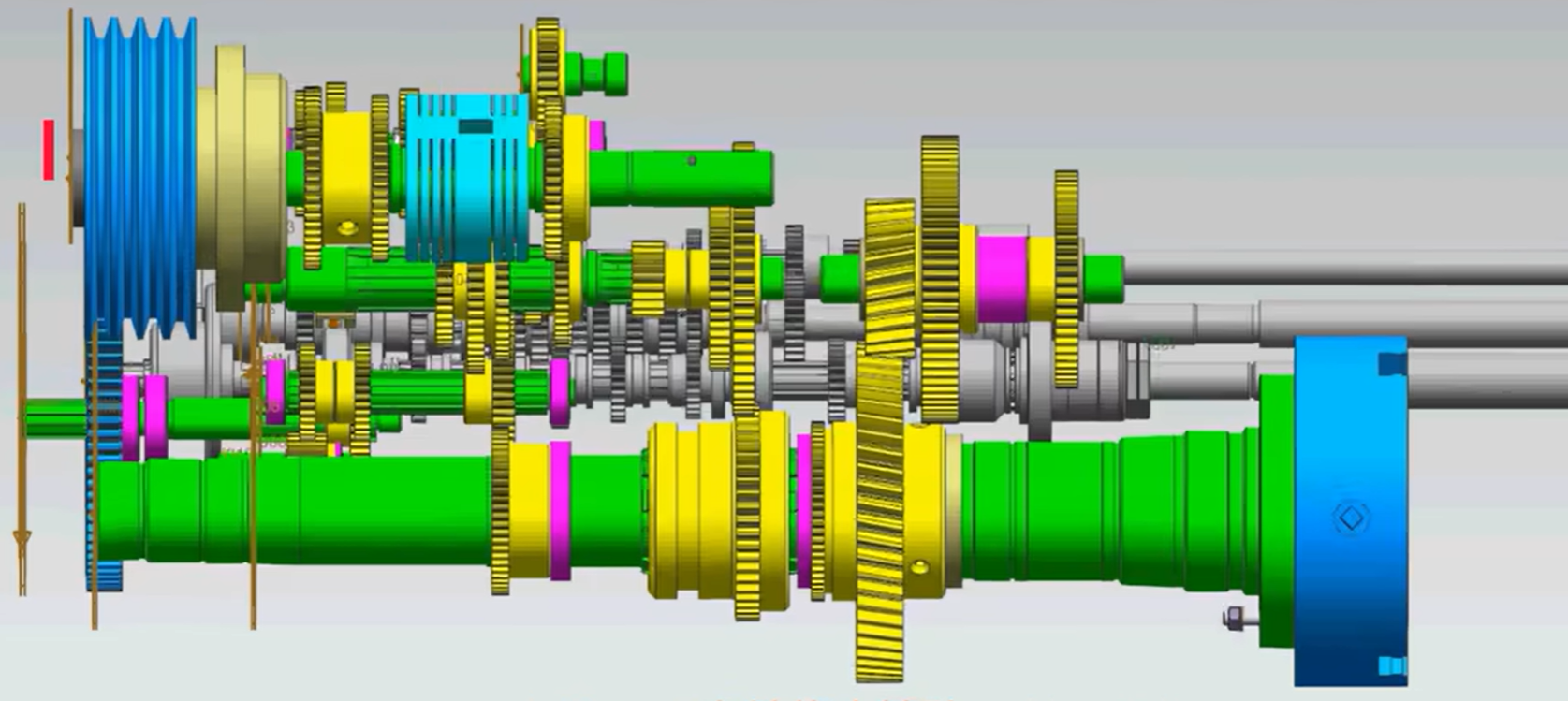

Do sử dụng động cơ điều chỉnh tốc độ, cấu trúc của hộp trục chính của máy công cụ CNC tương đối đơn giản và các bộ phận dễ bị hỏng là cơ cấu kẹp dụng cụ tự động Và thiết bị điều chỉnh tốc độ tự động bên trong trục chính.

Để đảm bảo rằng giá đỡ dụng cụ sẽ không tự động nới lỏng trong khi làm việc hoặc mất điện, cơ cấu kẹp dụng cụ tự động sử dụng kẹp lò xo và được trang bị một công tắc hành trình để gửi tín hiệu kẹp hoặc nới lỏng. Nếu không thể nhả dụng cụ sau khi kẹp, hãy cân nhắc điều chỉnh áp suất của xi lanh thủy lực nhả dụng cụ và thiết bị công tắc hành trình hoặc điều chỉnh đai ốc trên lò xo đĩa để giảm lượng nén của lò xo. Ngoài ra, không thể bỏ qua sự nóng lên của trục chính và tiếng ồn của hộp trục chính.

Ngoài ra, điều cần cân nhắc chính là làm sạch hộp trục chính, điều chỉnh lượng dầu bôi trơn, đảm bảo hộp trục chính sạch sẽ, thay thế ổ đỡ trục chính, sửa chữa hoặc thay thế bánh răng hộp trục chính, v.v.

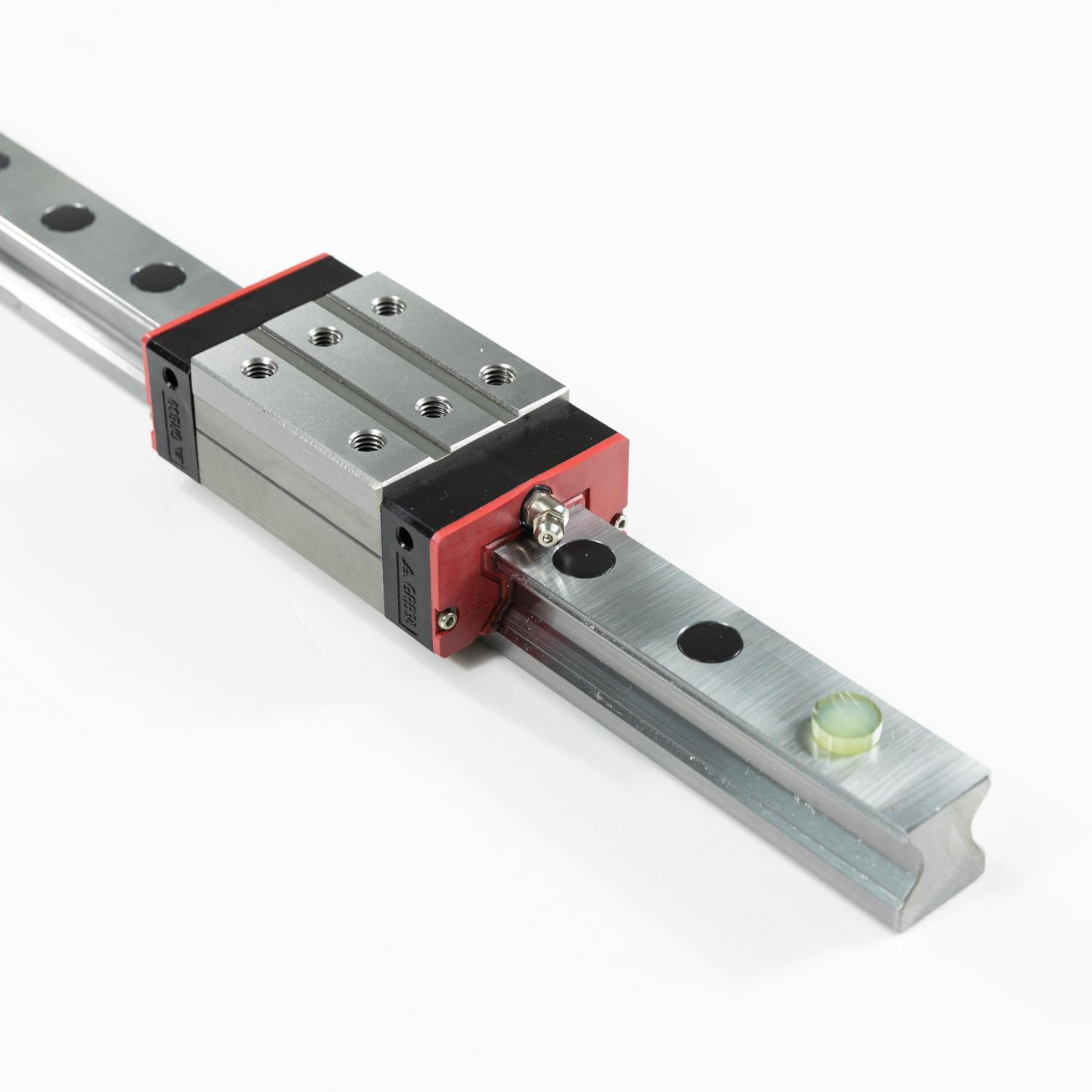

Trong hệ thống truyền dẫn thức ăn của máy công cụ CNC, các cặp vít bi, cặp đai ốc thủy tĩnh, thanh dẫn hướng lăn, thanh dẫn hướng thủy tĩnh và thanh dẫn hướng bằng nhựa thường được sử dụng. Do đó, có một lỗi trong chuỗi truyền tải, điều này chủ yếu phản ánh sự suy giảm chất lượng chuyển động. Chẳng hạn như các bộ phận cơ khí không di chuyển đến vị trí đã chỉ định, hoạt động bị gián đoạn, độ chính xác của vị trí giảm, phản ứng dữ dội tăng, bò, tiếng ồn ổ trục tăng (sau khi va chạm), tỷ lệ tốc độ nạp không phù hợp, v.v.

Những thất bại như vậy có thể được ngăn chặn bằng các biện pháp sau

Điều chỉnh lực siết trước của từng cặp chuyển động, điều chỉnh các liên kết lỏng lẻo, loại bỏ khe hở truyền động, rút ngắn chuỗi truyền động và lắp bánh răng giảm tốc trong chuỗi truyền động cũng có thể cải thiện độ chính xác của truyền dẫn.

Điều chỉnh lực siết trước của cặp đai ốc vít và các bộ phận đỡ và lựa chọn hợp lý kích thước của bản thân vít là những biện pháp hiệu quả để cải thiện độ cứng của bộ truyền động. Độ cứng không đủ cũng sẽ khiến bàn làm việc hoặc pallet bị trườn và rung, cũng như vùng chết ngược, điều này sẽ ảnh hưởng đến độ chính xác của truyền động.

Với tiền đề đáp ứng độ bền và độ cứng của các bộ phận, khối lượng của các bộ phận chuyển độngnên giảm càng nhiều càng tốt, đồng thời giảm đường kính và khối lượng của các bộ phận quay để giảm quán tính của các bộ phận chuyển động và cải thiện độ chính xác của chuyển động.

Hướng dẫn lăn rất nhạy cảm với bụi bẩn, vì vậy phải lắp đặt các thiết bị bảo vệ tốt và tải trọng trước của hướng dẫn lăn phải được chọn đúng cách. Nếu nó quá lớn, lực kéo sẽ tăng lên đáng kể. Đường ray dẫn hướng thủy tĩnh phải có một bộ hệ thống cung cấp dầu có tác dụng lọc tốt.

Lỗi của bộ thay dao tự động chủ yếu được biểu hiện ở:

Thất bại chuyển động của tạp chí công cụ

Lỗi định vị quá mức

Người thao tác nắm không ổn định tay cầm dụng cụ,

Sai số chuyển động của người thao tác lớn hơn.

Khi lỗi nghiêm trọng, hành động thay đổi công cụ sẽ bị đình trệ và máy công cụ sẽ buộc phải ngừng hoạt động.

Các công cụ hoặc cài đặt cắt sai là những vấn đề phổ biến ở nhiều công ty gia công chính xác, nhưng chúng không nên như vậy. Để chạy sản xuất thành công, các công cụ cắt và cài đặt thích hợp phải được chọn trước khi bắt đầu công việc. Nếu không làm như vậy có thể dẫn đến hư hỏng thành phẩm dưới dạng vết cháy, cạnh và góc gồ ghề hoặc vết cắt có thể nhìn thấy, tất cả đều không thể chấp nhận được.

Nếu khớp nối giữa trục động cơ và trục vít bị lỏng hoặc kết nối cơ khí quá chặt vì lý do cơ học, ổ dao không thể quay. Lúc này, các vít trên khớp nối phải được siết chặt. Nếu ổ tích dao không quay đúng cách, nguyên nhân là do lỗi xoay động cơ hoặc lỗi truyền động. Nếu giá đỡ dụng cụ hiện tại không thể kẹp dụng cụ, cần phải điều chỉnh vít điều chỉnh trên giá đỡ dụng cụ, nén lò xo và siết chặt chốt kẹp. Khi nắp dao lên/xuống không ở đúng vị trí, hãy kiểm tra vị trí của phuộc hoặc việc lắp đặt và điều chỉnh công tắc giới hạn.

Nếu dụng cụ cắt không được kẹp chặt hoặc dụng cụ rơi ra, hãy điều chỉnh lò xo của vấu kẹp để tăng lực ép hoặc thay thế chốt kẹp của bộ điều khiển. Nếu không thể nới lỏng dụng cụ sau khi đã kẹp, hãy điều chỉnh đai ốc phía sau lò xo nới lỏng sao cho tải trọng tối đa không vượt quá giá trị định mức. Nếu dao bị rơi trong quá trình thay dao, nguyên nhân là do hộp trục chính không quay về điểm thay dao hoặc điểm thay dao bị trôi trong quá trình thay dao. Hộp trục xoay phải được vận hành lại để trở về vị trí thay dao và điểm thay dao phải được đặt lại.

Trên các máy công cụ CNC, để đảm bảo độ tin cậy của công việc tự động hóa, một số lượng lớn các công tắc giới hạn để phát hiện vị trí chuyển động được sử dụng. Sau quá trình vận hành lâu dài của máy công cụ, đặc tính chuyển động của các bộ phận chuyển động thay đổi, độ tin cậy của thiết bị nhấn công tắc hành trình và đặc tính chất lượng của chính công tắc hành trình cũng thay đổi, điều này có ảnh hưởng lớn đến hiệu suất của máy. toàn bộ máy. Nói chung, cần phải kiểm tra và thay thế công tắc giới hạn kịp thời để loại bỏ ảnh hưởng của công tắc đó đối với máy công cụ.

(1) Hệ thống thủy lực

Máy bơm thủy lực nên sử dụng máy bơm có thể thay đổi dung tích để giảm sự sinh nhiệt của hệ thống thủy lực. Bộ lọc được lắp trong bình xăng nên được làm sạch thường xuyên bằng xăng hoặc rung siêu âm. Các lỗi thường gặp chủ yếu là mòn thân bơm, nứt và hư hỏng cơ học. Tại thời điểm này, nó thường là cần thiết để đại tu hoặc thay thế các bộ phận.

(2) Hệ thống khí nén

Trong hệ thống áp suất không khí được sử dụng để kẹp dụng cụ hoặc phôi, công tắc cửa an toàn và thổi chip lỗ côn trục chính, bộ lọc khí tách nước phải được xả và làm sạch thường xuyên để đảm bảo độ nhạy của các bộ phận chuyển động trong các bộ phận khí nén. Các lỗi như lỗi hoạt động của ống chỉ, rò rỉ không khí, hư hỏng bộ phận khí nén và lỗi hoạt động đều do bôi trơn kém, do đó, bộ bôi trơn phải được làm sạch thường xuyên. Ngoài ra, cần thường xuyên kiểm tra độ kín của hệ thống khí nén.

(3) Hệ thống bôi trơn

Bao gồm việc bôi trơn các thanh dẫn hướng của máy công cụ, bánh răng truyền động, vít bi, hộp trục chính, v.v. Bộ lọc trong bơm bôi trơn cần được làm sạch và thay thế thường xuyên, thường là mỗi năm một lần.

(4) Hệ thống làm mát

Nó làm mát dụng cụ và phôi gia công và xả phoi. Các vòi phun chất làm mát nên được làm sạch thường xuyên.

(5) Thiết bị loại bỏ phoi

Thiết bị loại bỏ phoi là một phụ kiện có chức năng độc lập, chủ yếu đảm bảo quá trình cắt tự động diễn ra suôn sẻ và giảm sự sinh nhiệt của máy công cụ CNC. Do đó, thiết bị loại bỏ chip sẽ có thể tự động loại bỏ chip kịp thời và vị trí lắp đặt của nóthường phải càng gần vùng cắt của dụng cụ càng tốt.

Do các lỗi của máy công cụ CNC tương đối phức tạp và khả năng tự chẩn đoán của hệ thống CNC không thể kiểm tra tất cả các thành phần của hệ thống nên thường là một số cảnh báo duy nhất cho biết nhiều nguyên nhân gây ra lỗi, khiến mọi người gặp khó khăn khi bắt đầu . Phần sau đây mô tả các phương pháp khắc phục sự cố thường được nhân viên bảo trì sử dụng trong thực tế sản xuất.

Phương pháp kiểm tra trực quan dành cho nhân viên bảo trì để xác định phạm vi hư hỏng dựa trên việc quan sát các hiện tượng bất thường khác nhau như ánh sáng, âm thanh và mùi khi xảy ra hư hỏng. Phạm vi lỗi có thể được thu hẹp xuống một mô-đun hoặc bảng mạch, sau đó loại bỏ.

Trong các trường hợp bình thường, đối với các báo động hệ thống do lỗi tạm thời gây ra, các lỗi có thể được xóa bằng cách đặt lại phần cứng hoặc bằng cách bật và tắt nguồn điện hệ thống theo trình tự. Nếu khu vực lưu trữ làm việc của hệ thống bị nhầm lẫn do mất điện, bảng mạch bị chèn hoặc Điện áp thấp của pin, hệ thống phải được khởi tạo và xóa, đồng thời phải lập bản ghi sao chép dữ liệu trước khi xóa. chẩn đoán.

Hệ thống CNC đã có chức năng tự chẩn đoán mạnh mẽ và có thể theo dõi trạng thái hoạt động của phần cứng và phần mềm của hệ thống CNC bất cứ lúc nào. Sử dụng chức năng tự chẩn đoán, trên màn hình hiển thị của máy công cụ CNC, nó có thể hiển thị trạng thái của thông tin giao diện giữa hệ thống và máy tính chủ, để đánh giá xem lỗi có xảy ra trong phần cơ học của phần điều khiển số hay không, và hiển thị phần chung của lỗi (mã lỗi).

Phương pháp kiểm tra chương trình chức năng là lập trình các chức năng của hệ thống CNC thành chương trình kiểm tra chức năng và lưu trữ trên phương tiện tương ứng, chẳng hạn như băng giấy và băng từ. Chạy chương trình này trong quá trình chẩn đoán lỗi có thể nhanh chóng xác định nguyên nhân có thể gây ra lỗi. Phương pháp kiểm tra chương trình chức năng thường được sử dụng trong các trường hợp sau: quá trình xử lý máy công cụ tạo ra phế phẩm và không thể xác định liệu đó là do lập trình không đúng hay lỗi hệ thống CNC; lỗi ngẫu nhiên trong hệ thống CNC gây khó khăn cho việc phân biệt liệu đó là sự can thiệp từ bên ngoài hay sự ổn định của hệ thống kém; Máy công cụ CNC không hoạt động trong một thời gian dài trước khi đưa vào sử dụng hoặc khi máy công cụ CNC được đại tu thường xuyên.

Thay thế bảng mạch bị lỗi được chẩn đoán bằng các phụ tùng thay thế tốt, nghĩa là sau khi phân tích nguyên nhân gần đúng của sự cố, nhân viên bảo trì có thể sử dụng bảng mạch in dự phòng, chip mạch tích hợp hoặc linh kiện để thay thế các bộ phận đáng ngờ, từ đó thu hẹp phạm vi của sự cố. lỗi ở cấp độ bảng mạch in hoặc chip. Và thực hiện bắt đầu khởi tạo tương ứng, để máy công cụ có thể nhanh chóng được đưa vào hoạt động bình thường.

Để bảo trì máy CNC hiện đại, ngày càng có nhiều trường hợp sử dụng phương pháp này để chẩn đoán và sau đó thay thế mô-đun bị hỏng bằng phụ tùng thay thế để hệ thống hoạt động bình thường và rút ngắn thời gian ngừng hoạt động nhất có thể.

Để ý

(1) Khi sử dụng phương pháp này, hãy đảm bảo hoạt động ở trạng thái mất điện và kiểm tra cẩn thận xem phiên bản, kiểu máy, các nhãn hiệu khác nhau và chân nhảy của bảng mạch có giống nhau không. Nếu chúng không nhất quán, chúng không thể được thay thế. Cần đánh dấu và ghi lại khi tháo chỉ.

(2) Nói chung, không dễ dàng thay thế bo mạch CPU, bo mạch bộ nhớ và pin, nếu không, các thông số của chương trình và máy có thể bị mất và lỗi có thể lan rộng.

Các thông số của hệ thống là cơ sở để xác định các chức năng của hệ thống. Cài đặt thông số sai có thể gây ra lỗi hệ thống hoặc chức năng không hợp lệ. Khi xảy ra lỗi, các thông số hệ thống cần được kiểm tra kịp thời. Các tham số thường được lưu trữ trong bộ nhớ bong bóng từ tính hoặc trong MOSRAM cần được lưu giữ bởi pin. Máy công cụ không hoạt động bình thường. Tại thời điểm này, lỗi có thể được loại bỏ bằng cách kiểm tra và hiệu chỉnh các tham số.

Theo nguyên tắc thành phần của hệ thống điều khiển số, mức logic và các thông số đặc trưng của từng điểm có thể được phân tích một cách logic, chẳng hạn như giá trị điện áp và dạng sóng, đồng thời có thể sử dụng các dụng cụ và đồng hồ đo để đo, phân tích và so sánh, để xác định vị trí lỗi.

Ngoài các phương pháp phát hiện lỗi thường được sử dụng ở trên, bạn cũng có thể sử dụng phương pháp bảng cắm, phương pháp phân cực điện áp, phương pháp phát hiện vòng hở, v.v. Tóm lại, theo các hiện tượng lỗi khác nhau, có thể chọn một số phương pháp tại đồng thời để áp dụng linh hoạt và phân tích toàn diện, để dần dầnthu hẹp phạm vi lỗi và nhanh chóng loại bỏ lỗi.

Có nhiều nguyên nhân dẫn đến hỏng hóc của máy công cụ. Đối với các lỗi phức tạp hơn, cần sử dụng một số phương pháp toàn diện để xác định chính xác nguyên nhân gây ra lỗi và chẩn đoán vị trí cụ thể của lỗi, để giải quyết lỗi kịp thời, giảm tổn thất do máy công cụ CNC gây ra cho sản xuất, và cải thiện hiệu quả hiệu quả của máy công cụ. Sử dụng hiệu quả.

Yangsen là một trong những nhà cung cấp máy hàng đầu với 20 kinh nghiệm tại Trung Quốc. Bên cạnh khả năng cạnh tranh về giá và kiểm soát chất lượng, chúng tôi vẫn ưu tiên hàng đầu cho dịch vụ sau bán hàng, bảo trì và đào tạo cho khách hàng và cung cấp hướng dẫn sử dụng toàn diện.

Hãy liên hệ với chúng tôi để yêu cầu ngay bây giờ!