Trong kỷ nguyên sản xuất hiện đại này, độ chính xác và hiệu quả là rất quan trọng. Các hoạt động gia công đóng một vai trò quan trọng trong việc định hình và hoàn thiện vật liệu để tạo ra các bộ phận phức tạp và chính xác.

Từ ngành công nghiệp ô tô đến hàng không vũ trụ, hoạt động gia công là xương sống của kỹ thuật hiện đại. Chúng cho phép sản xuất các bộ phận phức tạp với độ chính xác cao.

Bài viết này sẽ đề cập đến chín loại hoạt động gia công cần thiết để chuyển đổi nguyên liệu thô thành thành phẩm.

Tiện là một quá trình gia công trong đó dụng cụ cắt, thường là dụng cụ cắt không quay, di chuyển tuyến tính trong khi phôi quay. Hoạt động này chủ yếu được sử dụng để loại bỏ vật liệu khỏi đường kính ngoài của phôi quay, tạo ra các hình dạng hình trụ với kích thước chính xác.

Chức năng chính của tiện là tạo ra các bề mặt nhẵn, chính xác và đạt được hình dạng và kích thước mong muốn của phôi.

Thiết bị chính được sử dụng cho hoạt động tiện là máy tiện. Một máy tiện bao gồm một số bộ phận chính, bao gồm bệ máy, ụ trước, ụ sau, bàn trượt và trục chính.

Phôi được gắn trên trục chính, quay nó với nhiều tốc độ khác nhau. Dụng cụ cắt được giữ bằng bàn trượt và có thể di chuyển theo chiều ngang và chiều dọc để thực hiện các thao tác khác nhau.

1. Đối mặt: Quá trình này bao gồm việc cắt phần cuối của phôi để tạo ra bề mặt phẳng vuông góc với trục của nó. Đối mặt thường là bước đầu tiên trong quá trình tiện để đảm bảo phôi có mặt vuông, sạch.

2. Chia tay: Còn được gọi là cắt, cắt là quá trình cắt hoàn toàn một phần phôi bằng cách đưa dụng cụ hướng tâm vào trong. Hoạt động này được sử dụng để tách một phần đã hoàn thiện khỏi vật liệu còn lại.

3. Rãnh: Rãnh liên quan đến việc tạo ra một rãnh lõm, hẹp trên bề mặt phôi. Nó có thể được thực hiện trên đường kính ngoài, đường kính trong hoặc mặt của phôi và thường được sử dụng để tạo chỗ ngồi vòng chữ O hoặc các tính năng cụ thể khác.

4. Luồng: Quá trình này bao gồm việc cắt các rãnh xoắn ốc xung quanh đường kính ngoài hoặc đường kính trong của phôi để tạo ra ren. Việc ren là cần thiết để tạo ren vít và có thể được thực hiện bằng cách sử dụng công cụ một điểm hoặc khuôn ren.

Hoạt động tiện được sử dụng rộng rãi trong các ngành công nghiệp khác nhau do tính linh hoạt và độ chính xác của chúng. Các ứng dụng phổ biến bao gồm:

● Công nghiệp ô tô: Sản xuất các bộ phận của động cơ, trục và các bộ phận hình trụ khác.

● Công nghiệp hàng không vũ trụ: Sản xuất các bộ phận quan trọng như trục tuabin, bộ phận hạ cánh và ốc vít.

● Công nghiệp gia công kim loại: Tạo các bộ phận, công cụ và đồ đạc bằng kim loại tùy chỉnh.

● Hàng tiêu dùng: Chế tạo các bộ phận cho thiết bị, điện tử và các sản phẩm tiêu dùng khác.

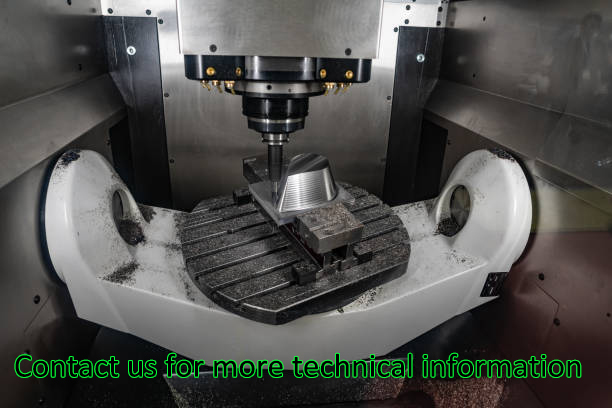

Phay là một quá trình gia công trong đó một dụng cụ cắt quay sẽ loại bỏ vật liệu khỏi phôi đứng yên. Nó chủ yếu được sử dụng để tạo ra các bề mặt phẳng, rãnh và hình dạng phức tạp với độ chính xác và độ hoàn thiện bề mặt cao.

Máy phay có nhiều loại khác nhau, bao gồm:

● Máy phay đứng: Trục chính được định hướng theo phương thẳng đứng. Thích hợp cho phay mặt, phay đầu và khoan.

● Máy phay ngang: Trục chính được định hướng theo chiều ngang, lý tưởng cho các công việc phay ngoại vi và cắt nặng.

● Máy Phay CNC: Máy điều khiển số bằng máy tính (CNC) cung cấp khả năng tự động hóa và độ chính xác cao, có khả năng thực hiện các nguyên công phay phức tạp và lặp đi lặp lại.

● Phay mặt: Cắt các bề mặt phẳng trên phôi bằng dụng cụ cắt được đặt vuông góc với bề mặt.

● Phay ngoại vi: Cắt dọc theo chu vi của phôi với trục của dụng cụ cắt song song với bề mặt, thường được sử dụng để tạo các rãnh và rãnh.

● khía: Liên quan đến việc cắt các rãnh hoặc rãnh then vào phôi.

● khoan: Sử dụng mũi khoan quay để tạo lỗ trên phôi, thường được tích hợp vào các máy phay để thực hiện các nguyên công đa năng.

Phay được sử dụng rộng rãi trong các ngành công nghiệp khác nhau:

● ô tô: Sản xuất các bộ phận động cơ, hộp số và các bộ phận theo yêu cầu.

● Hàng không vũ trụ: Sản xuất các bộ phận chính xác như cánh tuabin và các bộ phận kết cấu.

● Sự thi công: Chế tạo các bộ phận của máy móc và cơ sở hạ tầng.

khoan là một quy trình gia công sử dụng mũi khoan quay để tạo các lỗ tròn trên phôi. Chức năng chính của nó là tạo ra các lỗ hình trụ chính xác và chính xác, có thể được sử dụng để buộc chặt, lắp ráp và các mục đích khác.

Máy khoan, hay máy khoan, là thiết bị được sử dụng cho hoạt động khoan. Nó bao gồm một đế, cột, bàn, trục chính và đầu khoan. Phôi được cố định trên bàn và mũi khoan được gắn trên trục chính được hạ xuống vật liệu để tạo lỗ.

Máy khoan có nhiều loại khác nhau, bao gồm kiểu để bàn, kiểu đứng trên sàn và kiểu cánh tay hướng tâm, mỗi kiểu có mức độ công suất và độ chính xác khác nhau.

● doa: Mở rộng lỗ hiện có để đạt được đường kính chính xác và độ bóng bề mặt được cải thiện.

● Nhạt nhẽo: Phóng to và tinh chỉnh đường kính của lỗ hiện có để đảm bảo độ chính xác.

● Khai thác: Tạo ren bên trong lỗ để cho phép chèn vít hoặc bu lông.

● đối trọng: Mở rộng phần trên cùng của lỗ đến một đường kính cụ thể, cho phép các đầu bu lông hoặc ốc vít nằm ngang bằng hoặc bên dưới bề mặt.

Khoan được sử dụng rộng rãi trong các ngành công nghiệp khác nhau:

● ô tô: Tạo lỗ cho các chi tiết động cơ, chi tiết khung gầm, đồ gá lắp ráp.

● Sự thi công: Khoan lỗ trên các bộ phận kết cấu và khung.

● Hàng không vũ trụ: Sản xuất các lỗ chính xác trên các bộ phận và cụm máy bay.

● Chế tạo: Chế tạo và lắp ráp tổng hợp máy móc, thiết bị.

Mài là một quá trình gia công sử dụng bánh xe mài mòn để loại bỏ vật liệu khỏi bề mặt phôi. Mục đích chính của nó là đạt được độ chính xác cao và bề mặt mịn trên các bộ phận kim loại.

Có một số loại máy mài, mỗi loại phù hợp cho các công việc cụ thể:

● Máy mài bề mặt: Dùng để tạo ra các bề mặt phẳng, nhẵn. Phôi được giữ trên bàn di chuyển qua lại dưới bánh xe mài mòn đang quay.

● Máy mài hình trụ: Được thiết kế để mài các bề mặt hình trụ. Phôi quay trong khi bánh mài di chuyển để định hình bề mặt bên ngoài hoặc bên trong.

● Máy mài vô tâm: Dùng để mài đường kính ngoài của phôi hình trụ mà không cần dùng tâm để giữ chi tiết. Phôi được đỡ giữa một bánh mài và một bánh điều chỉnh.

● mài bề mặt: Liên quan đến việc mài bề mặt phôi để tạo ra bề mặt nhẵn, phẳng. Thường được sử dụng để hoàn thiện các bề mặt phẳng.

● mài hình trụ: Đòi hỏi phải mài bề mặt bên ngoài hoặc bên trong của phôi hình trụ. Nó được sử dụng cho trục, vòng bi và các bộ phận tròn khác.

● Các phương pháp khác: Bao gồm mài khuôn, tạo hình các biên dạng phức tạp và mài chìm, được sử dụng để cắt sâu trên phôi.

Nghiền là rất quan trọng trong các ngành công nghiệp khác nhau:

● ô tô: Sản xuất các bộ phận động cơ, bánh răng, bộ phận truyền động có dung sai chính xác.

● Hàng không vũ trụ: Chế tạo các cánh tuabin và các bộ phận quan trọng khác đòi hỏi độ chính xác cao.

● Chế tạo: Dụng cụ hoàn thiện và tạo hình, khuôn dập và khuôn mẫu.

● Chế tạo công cụ và khuôn dập: Chế tạo các công cụ và khuôn dập chính xác dùng trong hoạt động dập và tạo hình.

Cưa là một quá trình gia công sử dụng một lưỡi dao có răng để cắt vật liệu thành các hình dạng và kích thước mong muốn. Công dụng chính của nó là thực hiện các vết cắt thẳng hoặc cắt góc trên kim loại, nhựa, gỗ và các vật liệu khác, cung cấp một cách hiệu quả để phân chia nguyên liệu thô để xử lý tiếp.

● cưa vòng: Có lưỡi dao dạng vòng liên tục và lý tưởng để thực hiện các đường cắt chính xác, thẳng hoặc cong trên các phôi lớn hoặc có hình dạng không đều.

● Cưa tròn: Sử dụng đĩa quay có răng để thực hiện các đường cắt thẳng một cách nhanh chóng. Chúng thường được sử dụng trong việc cắt tấm và tấm.

● Máy cưa chuyển động qua lại: Sử dụng chuyển động tới lui của lưỡi dao, thích hợp để cắt ống, thanh và công việc phá dỡ ở những nơi ít đòi hỏi độ chính xác hơn.

● Cắt thẳng: Phương pháp cưa phổ biến nhất, bao gồm việc cắt dọc theo một đường thẳng.

● Cắt góc: Cho phép thực hiện các vết cắt ở các góc cụ thể, thường được sử dụng trong đóng khung và gia công kim loại.

● Cắt đường viền: Được sử dụng với cưa vòng để tạo các hình dạng và đường cong phức tạp.

● Cắt ngang và xé toạc: Cắt ngang các vết cắt ngang thớ gỗ, đồng thời xé các vết cắt dọc thớ gỗ.

Máy cưa được sử dụng rộng rãi trong nhiều ngành công nghiệp:

● Sự thi công: Cắt gỗ, đinh tán kim loại và ống theo kích thước cho kết cấu xây dựng.

● Gia công kim loại: Phân đoạn các thanh, tấm và ống kim loại để chế tạo và gia công.

● Chế tạo: Chuẩn bị nguyên liệu thô như tấm nhựa, tấm kim loại và gỗ để gia công tiếp.

Chuốt là một quá trình gia công sử dụng một công cụ có răng gọi là chuốt để loại bỏ vật liệu. Broach được kéo hoặc đẩy qua phôi, cắt bỏ vật liệu để tạo ra hình dạng và kích thước chính xác. Chức năng chính của nó là tạo các cấu hình phức tạp và các tính năng bên trong hoặc bên ngoài có độ chính xác cao trong một lần.

Máy chuốt có hai loại chính:

● Máy chuốt ngang: Các máy này sử dụng chuyển động ngang để kéo hoặc đẩy thanh chuốt xuyên qua phôi. Chúng thường được sử dụng cho các phôi dài hơn và các nguyên công chuốt bên trong.

● Máy chuốt dọc: Những máy này hoạt động theo chuyển động thẳng đứng, lý tưởng cho các phôi gia công ngắn hơn và chuốt bề mặt. Chúng chiếm ít diện tích sàn hơn và thường được sử dụng để sản xuất số lượng lớn.

● chuốt nội bộ: Điều này liên quan đến việc cắt các hình dạng bên trong như rãnh then, chốt và lỗ bên trong phôi. Broach được đẩy hoặc kéo qua lỗ khoan trước để đạt được hình dạng mong muốn.

● Chuốt bề mặt: Quá trình này loại bỏ vật liệu khỏi bề mặt phôi, tạo ra các đặc điểm như rãnh, bề mặt phẳng hoặc đường viền phức tạp. Broach di chuyển trên bề mặt phôi theo chuyển động tuyến tính.

Chuốt được sử dụng rộng rãi trong các ngành công nghiệp khác nhau do khả năng tạo ra các tính năng chính xác và có thể lặp lại:

● ô tô: Sản xuất bánh răng, chốt và rãnh then cho bộ truyền động và các bộ phận khác.

● Hàng không vũ trụ: Sản xuất đĩa tuabin, linh kiện động cơ và các bộ phận kết cấu có độ chính xác cao.

● Chế tạo: Tạo các biên dạng phức tạp trong các bộ phận máy móc, dụng cụ và ốc vít.

Lập kế hoạch và tạo hình là các quá trình gia công sử dụng công cụ cắt một điểm để tạo ra các bề mặt phẳng. Cả hai phương pháp đều được sử dụng để loại bỏ vật liệu, nhưng chúng khác nhau về cách vận hành và ứng dụng.

● Máy bào: Máy bào là những cỗ máy lớn trong đó phôi di chuyển tới lui dưới một dụng cụ cắt cố định. Chúng thường được sử dụng cho phôi dài hơn và lớn hơn.

● máy ép: Máy tạo hình là những máy nhỏ hơn trong đó dụng cụ cắt di chuyển qua lại trên phôi cố định. Chúng phù hợp cho các phôi ngắn hơn và nhỏ hơn.

● Lập kế hoạch: Liên quan đến việc phôi di chuyển theo chiều ngang bên dưới dụng cụ cắt cố định. Đó là lý tưởng để tạo các vết cắt dài và thẳng trên các bề mặt lớn.

● tạo hình: Dụng cụ cắt di chuyển theo chiều ngang trên phôi cố định. Tạo hình được sử dụng để cắt ngắn hơn, phức tạp hơn.

Việc bào và tạo hình thường được áp dụng trong:

● Gia công kim loại: Gia công các bề mặt phẳng, rãnh, rãnh then trong các chi tiết lớn.

● Chế tạo: Chế tạo các chi tiết chính xác cho máy móc, thiết bị.

● Chế tạo công cụ và khuôn dập: Tạo hình các bề mặt và hình dạng chính xác trong dụng cụ và khuôn dập.

Gia công phóng điện (EDM) là một quy trình gia công phi truyền thống sử dụng phóng điện (tia lửa) để loại bỏ vật liệu khỏi phôi. Nó đặc biệt phù hợp để gia công các vật liệu cứng và hình dạng phức tạp khó gia công bằng các phương pháp truyền thống.

● Dây EDM: Sử dụng một dây điện mỏng để cắt xuyên qua phôi, lý tưởng để tạo ra các hình dạng phức tạp và các chi tiết đẹp.

● Máy EDM chìm: Sử dụng một điện cực được tạo hình sẵn nhúng trong chất lỏng điện môi để ăn mòn vật liệu, hoàn hảo để tạo ra các khoang và đường viền phức tạp.

EDM hoạt động bằng cách tạo ra một loạt tia lửa điện giữa điện cực và phôi, làm ăn mòn vật liệu. Quá trình này được điều khiển bởi hệ thống CNC để đảm bảo độ chính xác. Các ứng dụng bao gồm chế tạo khuôn mẫu, khuôn dập và các bộ phận phức tạp cho ngành hàng không vũ trụ, y tế và ô tô.

● Thuận lợi: Độ chính xác cao, khả năng gia công vật liệu cứng và khả năng tạo ra các hình dạng phức tạp mà không cần tiếp xúc vật lý.

● Hạn chế: Tốc độ loại bỏ vật liệu chậm, tiêu thụ năng lượng cao và hao mòn điện cực.

Cắt laser là một quy trình gia công chính xác sử dụng chùm tia laser công suất cao để cắt, làm nóng chảy hoặc làm bay hơi vật liệu. Nó nổi tiếng về độ chính xác và khả năng tạo ra các thiết kế phức tạp với mức lãng phí vật liệu tối thiểu.

● Laser CO2: Lý tưởng để cắt, khắc và nhàm chán các vật liệu phi kim loại như gỗ, nhựa và thủy tinh.

● Laser sợi quang: Hiệu suất cao và hiệu quả để cắt kim loại, bao gồm thép, nhôm và đồng thau.

● Nd

Laser: Được sử dụng cho cả ứng dụng kim loại và phi kim loại, cung cấp mật độ năng lượng cao.

Cắt laser liên quan đến việc hướng một chùm tia laser tập trung vào vật liệu, giúp hấp thụ năng lượng và làm tan chảy hoặc bốc hơi. Quá trình này cho phép cắt sạch, chính xác với chiều rộng rãnh cắt hẹp. Lợi ích bao gồm độ chính xác cao, độ biến dạng tối thiểu và khả năng cắt các hình dạng phức tạp.

Cắt laser được sử dụng rộng rãi trong các ngành công nghiệp khác nhau:

● ô tô: Sản xuất các bộ phận và bộ phận cơ thể phức tạp.

● Hàng không vũ trụ: Sản xuất các bộ phận chính xác cho máy bay và tàu vũ trụ.

● Điện tử: Cắt các chi tiết nhỏ, mỏng manh cho thiết bị.

● Chế tạo: Chế tạo các bộ phận chi tiết cho máy móc, thiết bị.

Tóm lại, hoạt động gia công rất quan trọng trong sản xuất hiện đại, mang lại độ chính xác và hiệu quả trong các ngành công nghiệp khác nhau. Từ tiện và phay đến các kỹ thuật tiên tiến như EDM và cắt laser, các quy trình này cho phép tạo ra các bộ phận phức tạp, chất lượng cao. Hiểu biết về các hoạt động này là điều cần thiết để thúc đẩy đổi mới và đáp ứng nhu cầu của những thách thức kỹ thuật ngày nay.